Ходовой узел запорной арматуры предназначен для преобразования вращательного движения ходовой гайки в поступательное движение шпинделя. Он состоит из ходовой гайки, шпинделя, упорных подшипников и коробки бугеля (фонаря). Ходовые узлы ответственной запорной арматуры снабжаются упорными шариковыми подшипниками во избежание больших сил трения. Ходовая гайка составлена из стальной гильзы (шпиндельной втулки), имеющей упорный бурт и бронзового вкладыша (резьбовой втулки) с внутренней трапецеидальной и наружной метрической резьбой. С обоих сторон упорного бурта расположены шариковые упорные подшипники.

Ходовой узел должен обеспечиваться смазкой в достаточном количестве и быть доступным для проверки его технического состояния. Чтобы сохранить смазку и предотвратить попадание пыли и абразивов в шариковые подшипники предусмотрены уплотнения (верхнее и нижнее) в виде закладных фетровых колец трапецеидального сечения. Верхняя часть шпиндельной втулки оформляется так, чтобы ее можно было присоединить к электроприводу или к дистанционному приводу; с этой целью предусматривается шпонка на наружной цилиндрической поверхности втулки или кулачки на торцевой части. Основные размеры ходовых узлов регламентированы отраслевыми стандартами.

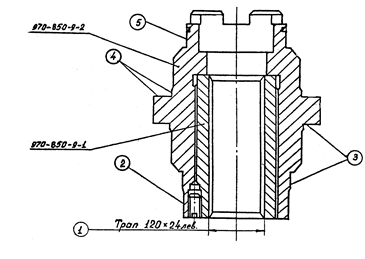

С целью ограничения усилия вдоль шпинделя при его прогревании и удлинении над верхним упорным подшипником ходового узла устанавливают комплект тарельчатых пружин (рис.33).

Шпиндели и ходовые гайки арматуры снабжаются трапецеидальной резьбой по ГОСТ 9884-73. Ходовая резьба несет значительную нагрузку, а надежность и долговечность работы ходовой пары - важные параметры эксплуатационных свойств

Таблица 9.7 – Основные параметры ходовых резьб٭ (по ОСТ 26-07-75).

| Материал шпинделя | Допустимые условия эксплуатации | Смазка | Коэффициент трения в резьбовом сопряжении | Гарантийная наработка, циклы | |||

| Марка стали | Твердость | Контактное давление, Мпа | Температура рабочей поверхности резьбы, 0С | ||||

| HRC | HB | ||||||

| 40Х | - | 248-293 | ≤10 | ≤150 | ЦИАТИМ-221 | 0,17-0,21 | |

| 40ХН2МА | - | 277-231 | 10-20 | ≤150 | То же | 0,17-0,21 | |

| - | - | - | 20-30 | ≤150 | - | 0,17-0,21 | |

| 14Х17Н2 | 20-29 | - | ≤10 | ≤150 | ВНИИНП-232 | 0,05-0,12 | |

| 12ХН9Т | 35-41 | - | 10-20 | ≤150 | То же | 0,05-0,12 | |

| (08Х18Н10Т) | - | - | 20-30 | ≤150 | - | 0,05-0,12 | |

| 12Х18Н10Т | - | - | 30-50 | ≤100 | - | 0,14-0,20 | |

| 15Х18Н12С4ТЮ | В соответствии с указаниями конструкторской документации | ≤10 | ≤230 | ВНИИНП-232 | 0,22-0,45 | ||

| 10-20 | ≤230 | То же | 0,22-0,45 | ||||

| 20-30 | ≤230 | - | 0,22-0,45 |

٭1. Ходовые гайки изготавливают из бронзы марок: Бр.АЖМц 10-1,5 (НВ 170-200) или Бр.АЖН 10-4-4 (НВ 200-400).

2. Шероховатость опорных поверхностей резьбы Ra≤2,5 мм.

3. При контактных давлениях 50 Мпа следует применять шпиндель из стали 14Х17Н2, ходовую гайку из бронзы Бр.АЖМц 10-3-1,5. Через каждые 1000 циклов наработки должна производиться смазка ходового узла.

арматуры. В процессе эксплуатации шпиндель не должен иметь частоту вращения свыше 50 об/мин.

В табл.9.7. приведены рекомендуемые сочетания материалов шпинделя и гайки (резьбовой втулки). В целях унификации размеров деталей предусматривается ограничение применяемых диаметров трапецеидальных резьб следующими размерами по первому ряду: 10; 12; 16; 20; 26; 32; 40; 50; 60; 80 и 100 мм. Второй ряд диаметров содержит дополнительные размеры: 14; 18; 22; 28; 36; 44; 55 и 70 мм. При выборе диаметров резьб первый ряд следует предпочитать второму.

В табл.9.8 приведены возможные дефекты, способы их обнаружения и исправления на шпиндельной втулке с резьбовой втулкой главной запорной задвижки.

Для накатки на сталях марок 20, 45,9ХС, нержавеющих сталях, алюминиевых сплавах и латуни метрических трапецеидальных резьб диаметром от 4 до 42 мм используют резьбонакатные головки применительно к работе на автоматах и сверлильных станках. Резьбонакатные головки типов ВНГН-2, ВНГН-3, ВНГН-4, ВНГН-5 серийно выпускались заводом режущих инструментов «Фрезер».

|

Таблица 9.8 – Дефекты ходовых узлов задвижек и способы их устранения.

| Обозна-чение | Возможный дефект | Способ определения дефекта и контролируемый инструмент | Техничес-кие требо-вания по чертежу | Рекомендуемый способ устране-ния дефекта | Технические требования после ремонта |

| Поверх. 2,3,4,5 | Износ поверх-ностей, забо-ины, задиры | Внешний осмотр. Лупа ЛП1-4х. ГОСТ 7594-75 Штангенциркуль ШЦ1-250-0,05 ГОСТ 166-80 | Покрытие Хим.Н21 | Дефектные поверхности зачистить и притереть | Чистота обрабаты-ваемых поверхностей Rz 20 |

| Поверх. 1 | Срыв резьбы, смятие ниток, износ ниток, трещины | Внешний осмотр. Резьбовой калибр. Набор дефекто-скопический для ЦД | Резьбу откалиб-ровать. При срыве резьбы деталь 970-850-9-1 заменить | Любые трещины, срыв ниток, смятие ниток, повреждение более двух смежных ниток или более трех несмежных, увеличение резьбы более чем на 5% - отбраковочные признаки |

2015-04-12

2015-04-12 2627

2627