Сильфон является наиболее надежным герметизирующим элементом подвижных соединений относительно внешней среды (см. рис.19), который обеспечивает практически полную герметичность и исключает протечки по штоку.

Сильфоны изготовляют из тонкостенных труб путем пластического деформирования металла. В арматуре ЯЭУ используют сильфоны из коррозионно-стойкой стали 08Х18Н10Т.

Однослойные стальные сильфоны согласно ГОСТ 17210-71 изготовляют с толщиной стенки от 0,08 до 0,25 мм и с наружным диаметром от 8,5 до 125 мм. Многослойные стальные сильфоны в соответствии с отраслевым стандартом ОСТ 26-07-857-73 могут изготовляться с толщиной стенки 0,16; 0,20; 0,25; 0,32 мм и с наружным диаметром от 22 до 200 мм. Число слоев многослойных сильфонов от 2 до10.

Однослойные стальные сильфоны согласно ГОСТ 17210-71 изготовляют с толщиной стенки от 0,08 до 0,25 мм и с наружным диаметром от 8,5 до 125 мм. Многослойные стальные сильфоны в соответствии с отраслевым стандартом ОСТ 26-07-857-73 могут изготовляться с толщиной стенки 0,16; 0,20; 0,25; 0,32 мм и с наружным диаметром от 22 до 200 мм. Число слоев многослойных сильфонов от 2 до10.

Сильфон обычно одним (верхним) концом герметично присоединяется к крышке или защемляется между корпусом и крышкой, а вторым (нижним) концом герметично соединяется со шпинделем. Таким образом герметизируется подвижное сопряжение крышка-шпиндель, а сильфон работает под действием наружного давления. При этом шпиндель должен совершать только поступательное движение, в связи с чем в шпинделях вентилей предусматривается шпоночная канавка либо лыска, предотвращающая возможность поворота шпинделя вокруг своей оси. Наиболее удобный способ присоединения сильфона - приварка аргонодуговой сваркой или роликовым швом с применением импульсного тока. Часто приварка производится «на ус» (рис. 59), в этом случае свариваются два тонких кольцевых выступа, благодаря чему создается герметичное перекрытие, которое легче срезать, а затем заварить при замене сильфона.

При обнаружении на уплотнительной поверхности седла следов эрозионного износа, вмятин, задиров, рисок и других дефектов глубиной до 0,5 мм поверхности следует притереть. При большей глубине дефектов необходимо восстановить уплотнительную поверхность наплавкой с последующей механической обработкой и притиркой (рис. 50, 51).

Для обеспечения высокого качества наплавки уплотнительных поверхностей на тарелках рекомендуется пользоваться следующим способом: наплавка на тарелку производится через рамку (кондуктор), изготовленную из меди (рис. 52), что способствует образованию наплавки корпусной формы с минимальными припусками на обработку (до1 мм). После наплавки поверхность протачивается и притирается.

В табл.8.9 приведен пример технологической карты на ремонт корпуса сильфонного вентиля.

|

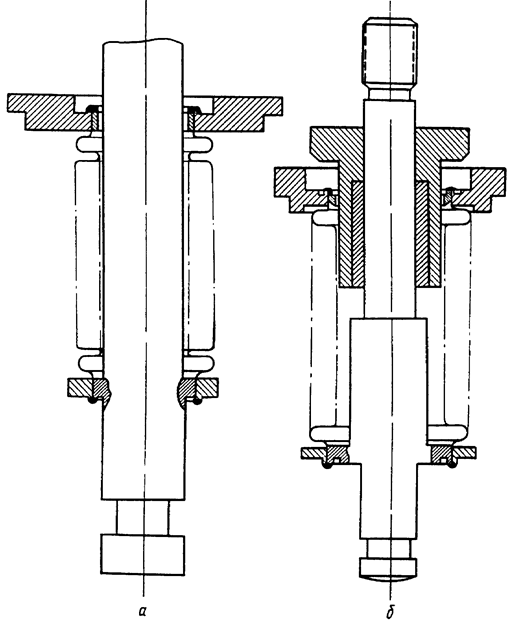

Рисунок 57 – Сильфонные узлы с направляющей шток втулкой вне сильфона (а) и внутри сильфона (б).

Таблица 9.9 – Технологическая карта ремонта.

| Технологическая карта ремонта № | |||||||||

| Наименование детали___________________________________________________ № чертежа детали______________________________________________________ Краткое содержание операции ремонта __________________________________ Материал детали _______________________________________________________ Заменитель материала __________________________________________________ Масса детали, кг _______________________________________________________ Количество деталей на одно изделие______________________________________ | ||||||||

| Обозначение на эскизе | Размер, мм | Зазор с сопрягаемой деталью, мм | Наимено-вание и № чертежа сопрягаемой детали | Возможные дефекты | Рекомендуемый способ устранения | Технические требования к отремонтированной детали | |||

| по чертежу | допустимый при ремонте | по чертежу | допустимый при ремонте | ||||||

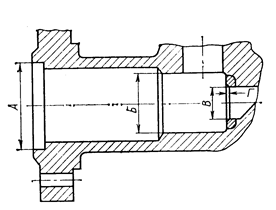

| А Б | Æ46Н11 Æ 32Н11 | Æ 46,34 Æ 32,24 | 0,08 0,42 0,08 0,42 | 0,55 0,55 | Золотник № Сборка сильфон № | На уплотнительной поверхности (Г) риски, вмятины, выкрашивания, коррозионные или эрозионные разрушения глубиной до 0,01 мм | Устранить проточкой с последующей притиркой до размера Г, допустимого при ремонте | Корпус бракуется в случае несоответствия действительных размеров допустимым при ремонте | |

| В Г | Æ 15Н11 0,5 | Æ 15,19 0,7±0,1 | - - | - - | То же на направляю-щей поверхности (Б) глубиной до 0,5 мм | Зачистить шабером или абразивным бруском на глубину до 0,5 мм | |||

Контрольные вопросы:

1 Как устраняются небольшие дефекты на цилиндрической поверхности шпинделя?

2 Какие признаки являются отбраковочными для ходовой резьбы шпинделя?

3 Какие способы применяют для упрочнения поверхности шпинделя?

4 Какие требования предъявляются к состоянию поверхности шпинделя перед обкаткой роликами?

5 Какие методы контроля применяются при дефектации уплотнительных поверхностей крышек и корпусов арматуры?

6 Какие методы механической обработки применяются при ремонте уплотнительных поверхностей разъема корпус – крышка?

7 Из каких основных узлов состоит ходовой узел арматуры?

8 Для чего предназначен сильфон?

9 С какой целью над верхним подшипником ходового узла арматуры устанавливают тарельчатые пружины?

10 Для чего предназначены фетровые уплотнения на ходовом узле арматуры?

2015-04-12

2015-04-12 2354

2354