Эталонирование основных параметров контроля

Достоверность метода ультразвуковой дефектоскопии зависит от правильности выбора основных параметров контроля и точности соблюдения их в процессе прозвучивания сварных швов.

Такие параметры, как частота ультразвуковых колебаний и размеры преобразователя определяется типом применяемых дефектоскопов и ПЭП и практически остаются неизменными в процессе их эксплуатации. А такие параметры, как чувствительность, угол ввода луча, точность глубиномера, мертвая зона и разрешающая способность во многом зависят от работоспособности и настройки аппаратуры.

У одного и того же дефектоскопа чувствительность может резко изменяться в зависимости от срока службы радиоэлементов, напряжения питания, температуры, качества акустического контакта ее с призмой преобразователя. Точность работы глубиномера может уменьшаться в следствии истирания призмы и нарушения электрических параметров призмы. Т.о. в течении времени нарушаются основные параметры, поэтому для наибольшей надежности в процессе контроля, необходимо систематически проверять основные параметры контроля. Для проверки этих параметров используют СО №1, СО №2, СО №3.

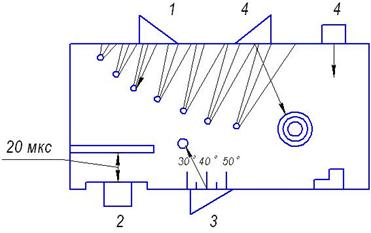

СО - 1

· Стандартный образец №1 изготовливается из оргстекла марки ТОСП и предназначен для определения:

1) условной чувствительности дефектоскопа. На эталоне имеются отверстия диаметром 2 мм на различной глубине. Наклонный ПЭП устанавливают на поверхность эталона и перемещают его до такого состояния, чтобы на экране регистрировался четкий импульс от максимальной глубины отражателя.

2) точности работы глубиномера прямым ПЭП. Прямой ПЭП устанавливают на поверхность эталона напротив прорези. При этом от неё появляется импульс, и время до отраженного сигнала должно составлять 20 мкс

3) угла призмы β. Перемещая ПЭП по поверхности эталона находим максимальную амплитуду от отражателя и определяем угол призмы по градуировке напротив точки выхода луча.

4) разрешающей способности для прямого и наклонного ПЭП. Для прямого ПЭП изготавливаются две ступеньки. ПЭП устанавливают напротив ступеньки, и на экране должны появиться два импульса.

Для наклонного ПЭП имеется 3 отверстия разного диаметра. Наклонный ПЭП устанавливают на поверхность образца и находят отражение от этих отверстий, при этом на экране должны появиться два раздельных сигнала. При небольшом повороте ПЭП появляется еще один сигнал.

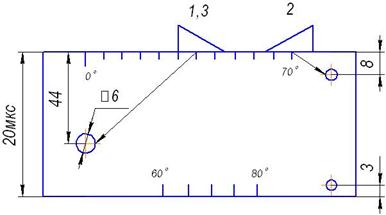

СО-2

· Стандартный образец №2 изготавливается из Ст3 или Ст 20 (190х59х30) предназначен для определения:

1) угла ввода. Устанавливаем ПЭП на поверхность образца и находим максимальную амплитуду от отверстия диаметром 6 мм и по точке выхода луча определяем угол α

(допускается ±20)

2) для проверки мертвой зоны. Производится по отражателям диаметром 2 мм на глубине 3 и 8 мм. Перемещая ПЭП по образцу находим максимальную амплитуду от отражателя, которая не должна совпадать с зондирующим импульсом и шумовыми сигналами.

3) Проверки точночти настройки глубиномера наклонным ПЭП. Производится по отражателю диаметром 6 мм. Настройка прямого ПЭП производится по толщине 59 мм, время прохождения 20 мкс.

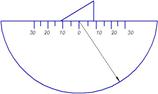

СО-3

· Стандартный образец №3 изготовлен из Ст3 или из Ст20. радиус 55 мм, толщина 30 мм. СО-3 предназначен для определения:

1) точки выхода ультразвукового луча

2) стрелы искателя

Перемещая ПЭП по поверхности образца находим максимальную амплитуду от цилиндрической поверхности. Если метка, обозначающая точку выхода луча не совпадает с её действительным положением, то на призму ПЭП следует нанести новую метку. Затем замеряется стрела ПЭП. Положение метки, соответствующей точке выхода луча не должно отклоняться от действительного более чем на ±1 мм.

2015-04-12

2015-04-12 3038

3038