Общим принципом различных методов упрочнения стальных деталей машин с целью повышения их эксплуатационных свойств является совмещение в единый технологический процесс пластической деформации и фазовых превращений при термической обработке с целью формирования структуры стали, определяющей оптимальное сочетание прочности и пластичности.

Существуют два основных варианта повышения прочности стали комбинированными способами обработки:

1. термическая обработка предшествует пластической деформации;

2. термическая обработка осуществляется после пластической деформации.

Исходя из приведенного выше задания ясно, что выполнение работы не предусматривает конкретного повышения прочности испытываемых стальных образцов, но вскрывает механизм изменения свойств стали с целью дальнейшего использования полученных знаний, умений и навыков в практической деятельности инженера по повышению эксплуатационных характеристик машин.

Рассмотрим один из вариантов повышения прочности стали - термическая обработка, которая осуществляется после пластической деформации.

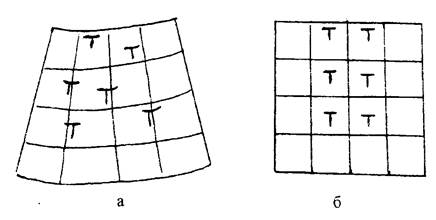

Приложение к материалу напряжения (давления, сил сжатия) вызывает деформацию: упругую, исчезающую после снятия нагрузки и пластическую, остающуюся после снятия нагрузки (рис.8.1).

Рис.8.1. Деформация материала под действием нагрузки:

а) зависимость между пределом прочности (нагрузкой) и деформацией образца,

б) состояние атомно-кристаллической решетки под нагрузкой, где атомно-кристаллическая решетка до приложения нагрузки, --- - после приложения нагрузки.

Упругая деформация происходит до точки А, после снятия нагрузки решетка принимает прежнее состояние, если напряжения выше предела упругости, то решетка не принимает прежнее состояние. В последнем случае остается деформация а, b и т.д., если затем нагружать металл, то способность его к пластической деформации уменьшится, значит металл стал прочнее.

Характеристики прочности (твердость, предел прочности, предел упругости, предел текучести) с увеличением степени пластической деформации растут, характеристики пластичности и вязкости (относительное удлинение, ударная вязкость) падают (рис.8.2).

Упрочнение металла под действием пластической деформации называется, наклепом или нагартовкой. На рис.8.16 видно, что атомы попарно в решетке сблизились друг с другом, образовали сближение (скопление) атомов в определенном объеме. Наклеп объясняется увеличением числа дефектов кристаллического строения (дислокаций, вакансий, межузельных атомов). Повышение плотности дефектов затрудняет движение отдельных новых дислокаций, следовательно, повышает сопротивление деформации и уменьшает пластичность.

Рис.8.2. Влияние пластической деформации на механические свойства малоуглеродистой стали

Зная, что каждый атом решетки является центром кристаллизации с образованием зерна, можно перейти от атомно-кристаллической решетки к зернистой кристаллической структуре.

Кристаллическая структура пластически деформированного металла характеризуется не только искажением кристаллической решетки, но и определенной ориентировкой зерен - текстурой.

Беспорядочно ориентированные кристаллы (зерна) под действием деформации поворачиваются осями наибольшей прочности вдоль направления деформации, создаются направленные объемы дислокаций атомов, определенными слоями и областями, например, поверхностная дислокация атомов детали; возрастает величина внутренних напряжений, ограниченных (локализованных) малыми объемами, например, напряжения поверхностного слоя деталей.

Пластическая деформация приводит металл в структурно неустойчивое состояние. Самопроизвольно должны происходить явления, возвращающие металл в более устойчивое структурное состояние. Эти процессы называются старением. Например, отлитые станины машин, станков находятся на открытом воздухе в течение полугода, года для возвращения структуры в устойчивое состояние после литья.

Задачей инженера является ускорение этого процесса, которое происходит искусственно, применением различных видов термической обработки.

Уже небольшой нагрев (для железа 300-400°С) снимает искажения решетки. Это результат многочисленных микропроцессов - уменьшения плотности дислокаций в результате их взаимного уничтожения, то есть перемещения атомов, так называемая аннигиляция, уменьшение внутренних напряжений и т.д.

Снятие искажений решетки в процессе нагрева деформированного металла называется возвратом, или отдыхом, отпуском. В результате твердость и прочность несколько снижаются (на 20-30% по сравнению с исходными), а пластичность возрастает.

Наряду с отдыхом (возвратом) может происходить процесс полигонизации, заключающийся в том, что беспорядочно расположенные внутри зерна дислокации собираются, образуя сетку и создавая ячеистую структуру, более прочную, что показано на рис. 8.3.

Рис.8.3 Процесс полигонизации в результате термообработки:

а) до термообработки, б) после термообработки.

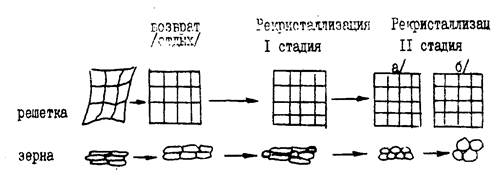

Рекристаллизация, как бы реконструкция структуры, образование новых зерен, протекает при более высоких температурах, чем возврат и полигонизация и сопровождается на первой стадии превращением вытянутых вследствие пластической деформации зерен в мелкие округлые беспорядочно ориентированные зерна (уменьшение зерен сохраняет прочностные качества, но беспорядочная ориентация не дает одинаковую прочность в различных направлениях приложения нагрузки).

На второй стадии собирательной рекристаллизации происходит выравнивание размеров зерен и упорядочение ориентации (данный этап представляет собой в большинстве случаев оптимальный вариант прочности и пластичности, так как прочность определяется размером зерен и их ориентировкой, с оптимальным для пластичности размером зерна).

Дальнейшая рекристаллизация с повышением температуры ведет к увеличению размера зерен и резкой потере прочности.

Сопоставление температур рекристаллизации различных металлов показывает, что между минимальной температурой рекристаллизации и температурой плавления существует простая зависимость:

Трек = а Тплавл, (8.1)

где а - коэффициент, зависящий от чистоты металла.

У металлов обычной технической чистоты а=0,3-0,4. Температура рекристаллизации сплавов, выше температуры чистых металлов и достигает (0,6-0,8) Тплавл.

Температура рекристаллизации имеет важное практическое значение Например, при необходимости продолжить обработку давлением путем прокатки, протяжки и т.п., образец надо нагреть выше Трек, такая обработка называется рекристаллизационным отжигом.

Наглядно процессы изменения строения наклепанного металла при нагреве представлены на рис.8.4, из анализа которого становится ясно, что для получения оптимальных свойств прочности и пластичности наиболее предпочтительными являются стадии отдыха и рекристаллизации 1-ой и 2а стадии.

Рис.8.4. Процессы изменения строения наклепанного

металла при нагреве

Следовательно, при пластическом деформировании при температурах выше температуры рекристаллизации упрочнение и наклеп металла, если и произойдут, то будут медленно сниматься. Такая обработка называется горячей обработкой давлением.

Обработка давлением (пластическая деформация) при температурах ниже температуры рекристаллизации вызывает наклеп (упрочнение) и называется холодной обработкой.

2015-04-17

2015-04-17 562

562