Мелиорация земель связана с выполнением больших земляных работ и невозможна без набора различных машин.

Мелиоративной машиной называется такая машина, рабочие органы которой специализированы для выполнения одной или нескольких операций технологического процесса мелиоративных работ в соответствии с агромелиоративными требованиями.

Основные характеристики мелиоративных машин:

– узкая специализация для выполнения одного технологического процесса из нескольких операций или отдельных операций в мелиорации;

– тесная связь формы и расположения рабочего органа с видом и профилем разрабатываемого мелиоративного сооружения;

– возможность изменения профиля сооружения путем изменения положения рабочего органа;

– преимущественно – это однопроходность, непрерывность действия;

– получение за один проход завершенного сооружения.

Комплексная механизация мелиоративных работ (мелиорации) должна быть основана на оптимальном сочетании использования строительных и мелиоративных машин. Необходимо обеспечить наибольшую производительность при качестве, минимальной трудоемкости и стоимости работ.

Для выполнения мелиоративных работ применяют специальные мелиоративные, а также общестроительные, дорожные и сельскохозяйственные машины. К специальным –относятся машины для удаления кустарника, мелколесья, пней, камней, строительства каналов и дренажных систем, планировки, первичной обработки почвы, полива и др.

Мелиоративные машины отличаются большим разнообразием конструкций, рабочих органов, выполняемых технологических процессов мелиоративных сооружений. Поэтому первым признаком классификации служит назначение машины.

Мощные машины работают на строительстве и эксплуатации средних и крупных мелиоративных каналов, укладки дренажа на осушаемых и орошаемых землях, оросительных трубопроводов (экскаваторы с ковшами вместимостью 2,5 м3 и более, экскаваторы-каналокопатели непрерывного действия, экскаваторы-дреноукладчики, трубоукладчики, самоходные скреперы, бульдозеры и др.). На строительстве оросительных и осушительных систем земляные работы выполняются в основном (60% объёма[объема]) бульдозерами и скреперами, на 30% – экскаваторами и на 10% иными машинами (дреноукладчики, планировщики и др.).

4.1.1 Каналокапатели и каналоочистители, планировщики Каналокапатели широко применяются в народном хозяйстве при разработке торфяных месторождений, строительстве оросительных и осушительных каналов и при выполнении других земляных работ.

Каналокопатель – машина для прокладки или очистки осушительных канав и оросительных каналов, а также траншей, кюветов и т.д. Различают каналокапатели с активными рабочими органами – ротором или фрезой, с пассивными – плугом или отвалом и с комбинированными органами, например с отвалом и ротором или с ротором, шнеком и многоковшовым рабочим органом.

Фрезы или роторы устанавливают на тракторе, прицепных или самоходных шасси.

Фреза́ – режущий многолезвийный инструмент в виде тела вращения с зубьями для фрезерования. Они бывают цилиндрические, торцевые, червячные, концевые, алмазные и иные. Материал режущей части – быстрорежущая сталь, твёрдый сплав, минералокерамика, алмаз, массив кардной проволоки.

В зависимости от конструкции и типа зубьев фрезы бывают цельные (полностью из одного материала), сварные (хвостовик и режущая часть состоит из различного материала, соединённые сваркой), напайные (с напаянными режущими элементами), сборные (из различного материала, но соединённые стандартными крепёжными элементами – винтами, болтами, гайками, клиньями).

Ротор – вращающаяся часть двигателей и рабочих машин, на которой расположены органы, получающие энергию от рабочего тела (например, ротор двигателя Ванкеля) или отдающие её рабочему телу (например, ротор роторного насоса). Ротор двигателей связан с ведущим валом, ротор рабочих машин – с приводным валом. Ротор выполняется в виде барабанов, дисков, колёс.

Одно- и двухфрезерные каналокапатели применяют для прокладки осушительных каналов глубиной 0,5-2 м в болотно-торфяных грунтах. Фрезы вращаются со скоростью до 30 м/сек, которая необходима для создания усилия среза и измельчения растительности, торфа и разбрасывания вынутого грунта на расстояние до 20 м.

Роторные каналокапатели используют при разработке в плотных грунтах оросительных каналов глубиной до 2 м. Скорость вращения роторов до 8 м/сек.

Грунт разбрасывается на небольшие расстояния и часто используется для формирования дамб. В зависимости от категории грунта и сечения канала фрезерные и роторные каналокапатели образуют канал за один или несколько проходов. Производительность фрезерных и роторных каналокапателей 80-800 м3/ч.

Плужными (прицепными или навесными) и отвальными каналокапателями образуют каналы, используя тяговое усилие трактора. Рабочий орган плужных каналокапателей – двухотвальный плуг, который при перемещении одним или несколькими тракторами за один проход образует канал глубиной 0,4-1,2 м. Рабочий орган отвального каналокапателя 2 симметричных отвала грейдерного типа, которые послойно разрабатывают грунт, формируя дно и откосы канала производительностью до 1500 м3/ч.

Каналы нарезают в грунте при строительстве осушительных, оросительных или обводнительных систем. Глубина каналов, их профиль и расположение на осваиваемых участках зависят от назначения системы, типа почв и рельефа местности.

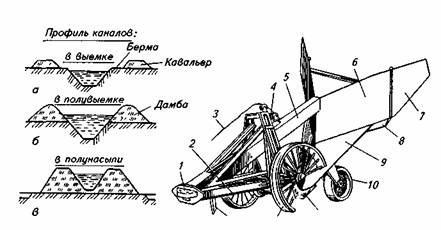

Каналы осушительной сети прокладывают только в выемках (рисунок 3.1 а), чтобы вода поступала в канал стоком по поверхности земли или просачивалась через откосы и дно. Поперечное сечение большинства осушительных каналов имеет форму трапеции.

Вынутый из канала грунт разбрасывают по обеим сторонам канала тонким слоем (не более 0,3 м) или укладывают в валы (кавальеры) по обеим или одной стороне канала. Чтобы предотвратить осыпание грунта и засорение дна, между бровкой (краем) канала и основанием кавальера формируют горизонтальную площадку (берму) шириной 0,5 -1,5 м.

Каналы оросительной и обводнительной сетей прокладывают как в выемке, так и в полувыемке, полунасыпи или насыпи, чтобы горизонт воды в их рабочей части был выше поверхности земли (рисунок 4.1).

Рисунок – 4.1 Каналокопатель с пассивным рабочим органом КМ-1400М:

а, б, в – профили каналов, г – общий вид каналокопателя: 1 – прицепное устройство, 2, 5 – рамы, 3 – трос, 4 – полиспаст, 6, 9 – отвалы, 7 – открылок, 8 – бермоочиститель, 10, 12 – колеса, 11 – лемех, 13 – нож

В этом случае вода самотеком может поступать на орошаемые участки или в каналы следующей ступени. Вынутый из канала грунт укладывают в дамбы или кавальеры. Профиль канала имеет форму трапеции или параболы. Оросительные каналы должны иметь минимальную фильтрацию и быть устойчивыми к размыву и заилению русла.

На поливных участках прокладывают постоянные или временные каналы. Постоянные каналы периодически очищают от отложений и растительности, временные заравнивают после их использования.

Каналокопатели с пассивным рабочим органом используют для устройства и ремонта осушительных и оросительных сетей. Применяют здесь и каналоочистители. А для нарезки и заравнивания временных оросительных каналов используют специальные каналокопатели-заравниватели.

Плужный каналокопатель КМ-1400М прокладывает за один проход осушительный канал полного профиля в торфяных и минеральных грунтах.

Каналокопатель состоит из ходовой – 2 (рисунок 4.1, г) и тяговой – 5 рам, опорных колес – 12, черенкового ножа – 13, двухотвального корпуса, лебедки и системы тросов для подъема и опускания тяговой рамы. Корпус, закрепленный на тяговой раме, включает в себя лемех – 11, два нижних наклонных – 9 и два верхних вертикальных – 6 отвалов.

При рытье каналов глубиной 0,6-0,8 м к верхним отвалам крепят бермоочистители – 8. Если прокладывают каналы глубиной до 1 м, то бермоочистители заменяют открылками – 7. Нижние отвалы снабжены ножами, подрезающими боковые откосы канала.

При движении каналокопателя нож – 13 разрезает дернину по оси канала на глубину 20-30 см, лемех подрезает грунт на установленной глубине и формирует дно канала шириной 20 см. Отвалы корпуса поднимают разрезанный ножом грунт и разводят его в обе стороны. Бермоочистители и открылки раздвигают грунт по краям канала и формируют бермы. Глубину хода корпуса до 1 м регулируют, переставляя по высоте серьги прицепного устройства – 1. На топких болотах к ходовой раме крепят лыжу, которая скользит по грунту и разгружает колесный ход.

Корпус поднимают лебедкой, прикрепленной к картеру заднего моста трактора. На барабане лебедки закреплен трос – 3, противоположный конец которого соединен с ходовой рамой. В зависимости от сопротивления грунта каналокопатель буксируют одним или двумя тракторами Т-130Б.

Каналокопатель прокладывает до 1,8 км/ч канала с заложением откосов 1:1 и шириной бермы 0,5 м поля, впереди на тракторе монтируют противовес. На его раму, прикрепленную к продольным балкам трактора, навешивают грузы общей массой 1970 кг.

Рабочим органом управляют при помощи гидроцилиндров механизма навески и гидроцилиндра разворота, который устанавливают вместо центральной тяги механизма навески трактора. Гидроцилиндрами механизма навески поднимают, опускают и регулируют заглубление рабочего органа, а цилиндром разворота – его наклон.

Ниже сделать в одних еденицах, …

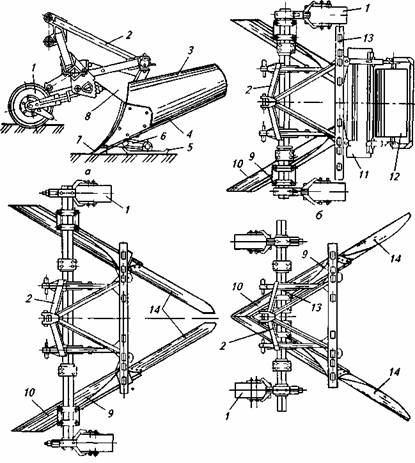

Каналокопатель-заравниватель КЗУ-0,ЗД снабжен универсальной рамой, на которой монтируют сменные рабочие органы для нарезки и заравнивания временных оросительных каналов и выводных борозд, поделки валиков (пал), разравнивания валиков (пал), глубокого рыхления (чизелевания) почвы, планировки поля КЗУ-0, ЗД навешивают на тракторы тягового класса 3 (рисунок 4.2).

Рисунок 4.2 – Универсальный каналокопатель-заравниватель КЗУ-0,3Д: а – для нарезки каналов, б – для заравнивания каналов (вид сверху), в – для доделки пал (вид сверху), г – для разравнивания пал (вид сверху); 1 – опорное колесо, 2 – основная рама, 3, 9 – отвалы, 4, 10 – ножи, 5 – пятка, 6 – держатель, 7 – лемех, 8 – стойка, 11 – разравнивающая доска, 12 – каток, 7 – поперечная балка, 14 – удлинители отвалов

Рама – 2 (рисунок 4.2 а) состоит из переднего и заднего брусьев Передний брус снабжен удлинителями и опирается на колеса – 7, переставляя которые по высоте, изменяют глубину хода.

Для нарезки временных каналов к раме – 2 крепят двухотвальный корпус, который состоит из прикрепленных к стойке – 8 правого и левого отвалов – 3 и лемеха – 7. На приваренный к стойке кронштейн устанавливают пятку – 5, уплотняющую дно канала. Высоту установки пятки регулируют, поворачивая держатель – 6.

К нижним кромкам отвалов болтами крепят ножи – 4. Для нарезки оросительных каналов к стойке корпуса крепят лемех шириной 500 мм, а к отвалам – сменные ножи шириной 110 мм. При нарезке выводных борозд применяют лемех шириной 300 мм и ножи шириной 50 мм.

Ножи отвалов срезают дамбы, отвалы перемещают землю в канал, доска разравнивает насыпной грунт, каток его уплотняет.

Производительность каналокопателя 4 км/ч, палоделателя 6 км/ч, заравнивателя 5,5 км/ч, разравнивателя 7,0 км/ч,

Каналокапатели с комбинированными рабочими органами прокладывают за один проход канал глубиной до 3 м, планируют дно и откосы. Каждый из рабочих органов разрабатывает определенную часть сечения канала. Такие каналокапатели используют также для прокладки кюветов на железных дорогах и при других землеройных работах.

Окончательную отделку всех элементов канала осуществляют за один проход. Производительность комбинированного каналокапателя зависит от применяемых рабочих органов и числа проходов. Одной из основных характеристик каналокапателя является небольшое удельное давление на грунт, что особенно важно при работе на переувлажненных, мягких и сыпучих грунтах.

За отвалами монтируют доску – 11 и каток – 12. Спереди расстояние между носками ножей может быть 2100, 2500 и 2800 мм. Опорные колеса устанавливают на удлинителях. По высоте их монтируют так, чтобы ножи располагались у основания среза дамбы.

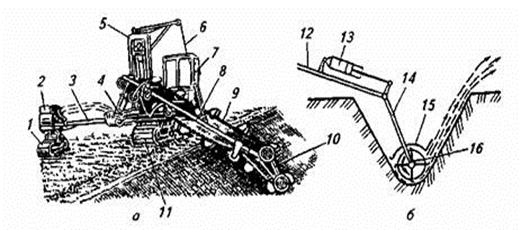

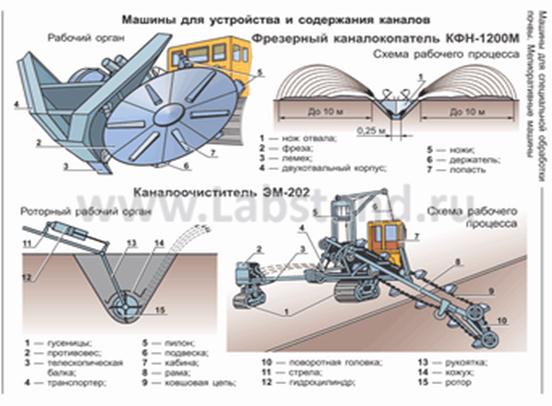

Каналокапатели с комбинированными рабочими органами Каналоочиститель ЭМ-202 предназначен для очистки от заиления и восстановления первоначального профиля каналов глубиной до 2 м с заложением откосов от 1:1 до 1:1,5 (рисунок 4.3).

Рисунок 4.3 – Каналоочиститель ЭМ-202: a – схема рабочего процесса; б – роторный рабочий орган; 1, 11 – гусеницы; 2 – протимонес; 3 – телескопическая балка; 4 – транспортер; 5 – пилон; 6 – подвеска; 7 – кабина; 8 – рама; 9 – ковшовая цепь; 10 – поворотная головка; 12 – стрела; 13 – гидроцилиндр; 14 – рукоятка, 15 – кожух; 16 – ротор).

Рабочие органы каналоочистителя навешивают на шасси экскаватора ЭМ-152Б.

Ходовая часть машины состоит из основной – 11 и вспомогательной 1 гусениц, соединенных между собой телескопической рамой и телескопическим валом, позволяющим изменять расстояние между гусеницами от 2 до 5,5 м. На раме смонтированы двигатель Д-37М, пилон 5 и кабина 7. Коробка передач с реверсом обеспечивает две рабочие скорости и одну транспортную.

Рисунок 4.4 Фрезерный каналокопательКФН -1200М и каналоочиститель ЭМ-202

Рабочий орган поперечного черпания (рисунок 4.3, а) состоит из рамы – 8 и цепи – 9. К звеньям цепи прикреплены ковши с откидными днищами. Цепь приводится в движение гидромотором.

Рабочий орган поперечного черпания (рисунок 3.3, а) состоит из двойной ковшовой цепи с пятнадцатью ковшами и понижающего редуктора, получающего вращение от гидромотора НПА-64. Ковши оборудованы подвижными днищами, которые для выгрузки грунта на транспортер 4 принудительно открываются роликом и закрываются пружиной.

Натяжение ковшовой цепи рамы регулируют планирующим звеном 3, перемещаемым в направляющих рамы 2. Звено имеет концевую поворотную раму 4, наклон которой изменяют червячным механизмом. Регулированием наклона устанавливают рабочий орган на восстановление полного профиля канала или очистку дна канала.

Рабочий орган подвешивают на пилоне на двух тросах, которые через систему блоков и полиспастов соединяют с двумя гидроцилиндрами шасси, обеспечивающими подъем и опускание рабочего органа. Продольные и поперечные перемещения рабочего органа ограничиваются укосиной 7 и ползуном, с которым соединена верхняя часть ковшовой рамы.

При восстановлении полного профиля ковши срезают грунт со дна и откоса канала, при очистке дна - только со дна канала. Поднятый ковшами грунт выгружается на ленточный транспортер 4, а затем транспортером или ротором 10 выбрасывается на берму канала.

На нижнем конце рамы установлена поворотная головка – 10, изменением наклона которой настраивают рабочий орган на восстановление полного профиля канала или очистку дна канала. В первом случае ковши срезают грунт со дна и откоса канала, во втором – только со дна канала. Каналоочиститель движется вдоль канала, ковши срезают грунт, перемещают его вверх и выгружают на транспортер 4, который сбрасывает грунт на берму канала. Производительность каналоочистителя при рабочем органе поперечного черпания 20-30 м3/ч; число ковшей 13; и 15; емкость ковша 15 дм3;

Роторный рабочий орган (рисунок 4.3 б, 4.4) навешивают на шасси с помощью стрелы – 12 и рукоятки – 14. Стрела и рукоятка соединены шарнирно, их взаимное расположение регулируют гидроцилиндром – 13. Рабочий орган состоит из корпуса, лопастного ротора – 16, кожуха – 15 и гидромотора.

К лопастям ротора прикреплены ножи. Для очистки дна канала от заиления рабочий орган опускают на дно и включают гидромотор, который вращает ротор с частотой 550 об/мин. Лопасти с ножами врезаются в грунт, превращают его в пульпу и выбрасывают за бровку канала. Дальность отбрасывания грунта регулируют поворотом кожуха – 15. Рабочая скорость каналоочистителя 0,23 и 0,36 км/ч, его производительность 20-40 м3/ч.

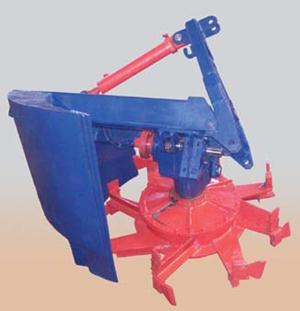

Фрезерный каналокопатель КФН – 1200М предназначен для прокладывания каналов осушительной сети в торфяных и минеральных грунтах с каменистыми, включениями размером не более 80 мм. Его навешивают на тракторы Т-ЮОБГС и Т-130Б (рисунок 4.3 а).

Рабочий орган имеет кроме двухотвального корпуса еще две фрезы – стальные диски, оборудованные ножами-рыхлителями и лопастями. Они вращаются двигателем трактора. Располагаются фрезы перед корпусом симметрично под углом 45° к горизонту. Во время работы фрезы вырезают в грунте пласт, разделяемый корпусом на две равные части. Фрезы рыхлят и выбрасывают грунт на поверхность. Поскольку нижняя часть корпуса расположена ниже фрез, корпус углубляет канал и одновременно зачищает его. Отвал делит грунт в выемке на две равные части, равномерно подает его на фрезы и защищает отрытый канал от попадания в него грунта. Фрезы разрезают грунт и разбрасывают его по обе стороны канала на расстояние до 10 м. Рыхлители обрушивают подрезанный фрезами грунт.

Для создания равномерного давления гусениц на поверхность поля впереди на тракторе монтируют противовес. На его раму, прикрепленную к лонжеронам трактора, навешивают четыре чугунных груза общей массой 1970 кг.

Рабочим органом управляют через гидроцилиндры механизма навески и гидроцилиндр разворота, который устанавливают вместо центральной тяги механизма навески трактора. Цилиндрами механизма навески регулируют заглубление рабочего органа, а цилиндром разворота - его наклон.

Гидросистемой переводится также рабочий орган в рабочее или транспортное положение.

Глубина каналов до 1,2 м; заложение откосов 1:1, ширина канала по дну 0,25 мм; диаметр фрез (по ножам) 2500 мм; частота вращения фрез 71,5 об/мин. Рабочие скорости 0,033-0,27 км/ч. Средняя производительность до 107 м /ч.

Двух-фрезерный каналокопатель не имеет своей ходовой части и навешивается на гусеничный трактор большой мощности. Есть самоходные (на гусеницах) фрезерные каналокопатели. Осушительные каналы роют также экскаваторами.

Плужно-роторные каналокопатели МК-23А (рисунок 4.5) предназначен для рытья на предварительно спланированной поверхности различных оросительных каналов с односторонним отвалом грунта.

Рисунок 4.5– Плужно-роторный каналокапатель МК-23А

Посредством этого оборудование может осуществляться и строительство придорожных кюветов дренажных сбросов с заложением откосов 1,0 и глубиной до 0,5 метров, а так же различных нагорных каналов. Плужно-роторный каналокопатель может быть применим для работы в минеральных грунтах с естественной влажность I-III категорий, а также содержащих различные каменистые включения.

Этот каналокопатель позволяет осуществлять выброс грунта на одну сторону, посредством регулирования специальным кожухом, закрывающим ротор рабочего органа. При помощи данной конструкции, достигается формирование кавальера и регулирование дальности выброса грунта.

Благодаря этой уникальной функциональности, плужно-роторный каналокопатель МК-23А является незаменимым оборудованием при строительстве кюветов, окантовке рисовых чеков, дренажных сбросов и других аналогичных работах. Технические характеристики представлены в таблице 4.1.

Таблица 4.1 – Технические характеристики плужно-роторного каналокопателя МК-23А

| Тип каналокопателя | Плужно-роторный с инерционной разгрузкой |

| Базовый трактор | Трактор Агромаш 90ТГ или ДТ-75 |

| Производительность, м3/час | 95-220 |

| Наибольшая глубина, м | 0,5 |

| Ширина по дну, м | 0,4±0,05 |

| Рабочие скорости перемещения, км/ч | 0,33-0,94 |

| Обслуживающий персонал, чел. | |

| Габариты, длина х ширина х высота, мм | 2000х1500х1500 |

| Диаметр ротора, мм | |

| Число режущих элементов, шт. |

Каналокапатели с активным рабочим органом Основной функцией каналокопателя является очистка или рытье каналов с формированием небольших насыпей на краю канала за счет применения специального защитного приспособления. Производство включает в себя различные модели, в зависимости от осуществляемых операций:

– вертикальный-щелеватель – однороторный каналокапатель, с вертикальным вращением рабочего органа, сконструирован для прокладки малых каналов прямоугольного сечения для стока воды и дренирования;

– двухроторные – предназначены для прокладки каналов крупных габаритов, предназначенных для дренажа и орошения;

– однороторные – подходят для рытья малых каналов в открытом поле после посева или после вспашки;

– однодвухроторные – применяются для работ на полевых межах владений или возле дорог специального назначения.

– каналокопатели двухсторонние – для теплиц и туннелей.

Это сменное оборудование крепится к задней части трактора (мощностью от 20 до 200 л.с.) посредством универсальной трехточечной сцепки

Многие международные фирмы разрабатывают и внедряют технологические новшества, способствующие усовершенствованию машин, производя стандартное оборудование или по заказным размерам.

Среди таких фирм можно выделить фирму COSMECO (Италия), которая производит каналокопатели и грядообразователи, экспортируя их (40 %) по всему миру – более 50 стран из разных континентов. Постоянное внимание к рынку, позволяет фирме COSMECO оставаться в авангарде, изобретая новое оборудование и предлагая уровень высочайшего качества, характерный для полной гаммы изделий.

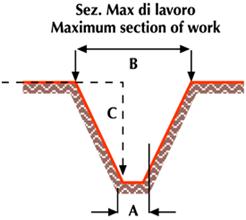

Каналокопатели двухроторные – это наилучшие машины для прокладки каналов крупных габаритов, предназначенных для дренажа или орошения. Два ротора роют и выбрасывают грунт по обе стороны, одновременно направляя его на края, или равномерно разбрасывая по прилегающей площади канала (рисунок 4.5).

а

б

б  в

в

Рисунок 4.5 – Каналокопатель Двухроторный: а - прокладка канала, б – двухроторное сменное оборудование, в – поперечное сечение канала

Технические характеристики канала и его максимальные размеры указаны в таблице 4.2. Можно ли в таблице расширить колонку С?

Таблица 4.2 – Техническая характеристика и максимальные размеры канала

| Мод (rpm: об/мин) | Л.с. | Кг | А | В | С |

| CB 80 - 1000 rpm | 55 - 75 | ||||

| CB 100 | 65 - 85 | ||||

| CB 120 | 75 - 90 |

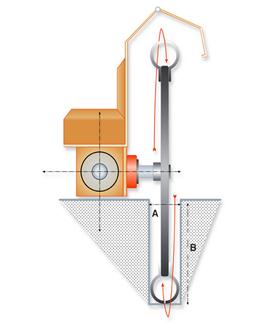

Каналокопатели однодвухроторные (рисунок 4.6) предназначены для эксплуатационного обслуживания придорожных рвов. Их применяют вместе с любой стрелой-корчевателем. HYDRO 50 используют для очистки дна канала и частично его откосов. Работает по сухому и по влажному дну.

.

Рисунок 4.6 – Однодвухроторное сменное оборудование

Скорость ротации позволяет осуществлять выброс вынутого грунта на поверхность края даже в том случае, если канал, подвергаемый очистке, является более глубоким по сравнению с уровнем работы каналокопателя. Функционирует за счет независимого гидравлического мотора питаемого от насоса в 80 л/мин.

Технические характеристики канала и его максимальные размеры показаны в таблице 4.3.

Таблица 4.3 – Технические характеристики и максимальные размеры канала

| Модель | Угол наклона колес | Кг | А | В | С |

| HYDRO 50 | 30° | ||||

| HYDRO 50 | 40° |

Каналокопатель Вертикальный-Щелеватель – однороторный каналокопатель, с вертикальным вращением рабочего органа, сконструирован для прокладки малых канав прямоугольного сечения для стока воды и дренирования; прокладывания труб и кабеля; рытья под фундамент (рисунок 4.7).

а

б

б

Рисунок 4.7 – Каналокопатель Вертикальный – Щелеватель: а – общий вид; б – поперечный разрез

Ширина траншеи регулируется (от 8 до 12 см) за счет смещения или замены резцов ротора. Рабочая скорость движения (400-800 м/час) варьирует в зависимости от типа грунта, ширины и глубины сечения; рекомендуется агрегатирование с тракторами оснащенными суперредуктором.

Технические характеристики траншеи указаны в таблице 4.4.

Таблица 4.4 – Технические характеристики и максимальные размеры траншеи

| Модель | Л.с. | Ширина А | Вес, Кг | Глубина В |

| 35-50 | 8 - 12 | |||

| V2 | 65-80 | 8 - 12 | ||

| V3 | 80-100 | 8 - 12 | ||

| V4 | 90-110 | 8 - 12 |

4.1.2 Дренажные машины Дренаж служит для осушения переувлажненных участков и бывает нескольких видов:

– траншейный дренаж устраивают дреноукладчики, которые прокладывают в почве траншеи и на их дно укладывают гончарные или пластмассовые трубы для отвода воды, затем траншеи засыпают песком;

– кротовый дренаж – создают в почве на глубине 0,4-1,4 м от поверхности почвы диаметром от 10 до 25 см, расположенных один от другого на расстоянии 2-15 м;

– щелевой дренаж представляет собой проложенное в почве отверстие в виде щели, сужающейся кверху.

Для выполнения кротового дренажа, например, применяют различные дренажные машины, которые работают по единому принципу.

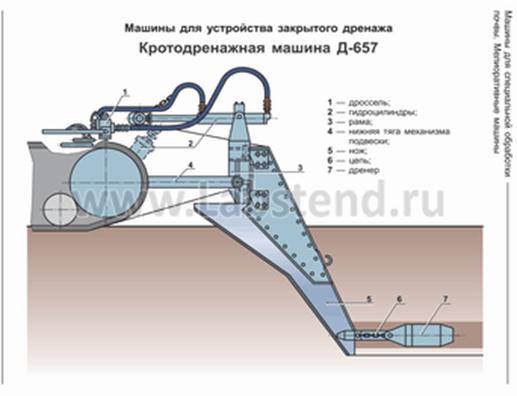

Кротодренажная машина Д-657 (рисунок 4.8), монтируемая на тракторе ДТ-75Б, прокладывает кротовую дрену с заданным уклоном диаметром 5-20 см на глубине 50-85 см в минеральных грунтах. На торфяниках глубина прокладки дрен составляет 70-120 см.

Рисунок 4.8 – Кротодренажная машина Д-657: 1 – дроссель; 2 – гидроцилиндры; 3 – рама; 4 – нижняя тяга механизма подвески; 5 – нож; 6 – цепь; 7 – дренер

Основной, рабочий орган машины – нож – 5, присоединенный к раме шарнирно, к нижней части которого цепью присоединен дренер – 6. Его передняя и задняя части конические, средняя – цилиндрическая. На нижнем конце нож имеет направляющий конус для предварительного формирования кротовой дрены и крепления цепи дренера.

При работе нож разрезает грунт на установленной глубине, а дренер раздвигает и уплотняет грунт конической частью, оставляя за собой проход круглого сечения (канал) для сбора и стока воды

Средняя цилиндрическая часть формирует сечение прохода. Нож смонтирован на специальной навесной раме – 3, связанной с нижними тягами – 4 навески трактора, и шарнирно соединен с рамой так, что может качаться в поперечно-вертикальной плоскости. Такое соединение предотвращает поломки при поворотах трактора.

Вместо верхней тяги навески трактора установлен гидроцилиндр – 1, связанный с верхней частью навесной рамы – 3. Перевод машин в транспортное и рабочее положения, а также изменение глубины дренирования происходит под воздействием гидроцилиндра – 2.

Машина оборудована гидравлическим механизмом для выдерживания заданного уклона дрены. Постоянство уклона обеспечивается регулятором скорости движения поршня гидроцилиндра. При работе машина движется со скоростью 0,8-4,0 км/ч в зависимости от состояния грунта.

Щели долговечнее кротовин, и их прокладывают даже в торфяниках, где есть кустарники и пни. Прокладывают щелевые дрены с помощью дренажно-щелевых машин, а кротовые – с помощью кротодренажных машин и кротователей. У дренажно-щелевой машины рабочий орган в виде диска с ножами (дисковая фреза), или цепи с ножами, или шнека – специального винта. Машина соединяется с гусеничным трактором, двигатель которого через вал отбора мощности приводит ее рабочий орган в действие.

Кротовые дрены на глубину 600-1000 мм делают с помощью кротодренажных машин, а на глубину до 500 мм – кротователей. Рабочий орган кротодренажной машины представляет собой длинный (до 2500 мм) вертикально расположенный стальной нож, на нижнем конце которого крепится дренер – металлический заостренный спереди цилиндрический или конусный снаряд диаметром 80-100 мм, а при работе на торфянистых грунтах – 200 мм. Нож погружают в грунт на нужную глубину с помощью гидравлической системы.

Рабочие органы кротователя – нож длиной 200 мм и дренер диаметром 60 мм, прикрепляемые к нижней части третьего корпуса 4- или 5-корпусного плуга. Кротование идет одновременно с пахотой. При этом кротовые дрены образуются на глубине на 200 мм ниже глубины пахоты. При строительстве дрен часто применяют керамические гончарные или пластмассовые трубы. В этих случаях в грунте вначале прокладывают траншеи нужного размера, затем в них укладывают трубы.

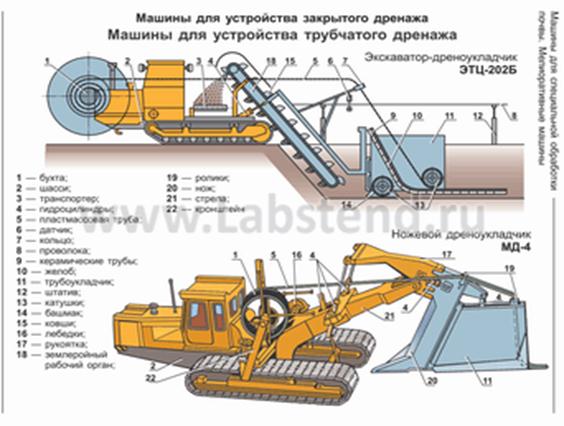

Траншейный цепной экскаватор-дреноукладчик ЭТЦ-202А (рисунок 4.9) отрывает траншеи с заданным уклоном дна, укладывает керамические или пластмассовые дренажные трубы и обкладывает их фильтрующим материалом.

Рисунок 4.9 – Машины для устройства закрытого (экскаватор-дреноукладчик ЭТЦ-202 Б) и трубчатого (ножевой дреноукладчик МД-4) дренажей: 1 – бухта; 2 – шасси; 3 – транспортер; 4 – гидроцилиндры; 5 – пластмассовая труба; 6 – датчик; 7 – кольцо; 8 – проволока; 9 – керамические трубы; 10 – желоб; 11 – трубоукладчик; 12 – штатив; 13 – катушки; 14 – башмак; 15 – ковши; 16 – лебедки; 17 – рукоятка; 18 – землеройный рабочий орган; 19 – ролик; 20 – нож; 21 – стрела; 22 – кронштейн

За один проход ЭТЦ-202 Б прокладывает траншеи без доделочных работ глубиной до 2,3 м и шириной 0,5 м; вынутый грунт выгружает на правую или левую сторону траншеи.

Машина обеспечивает укладку керамических труб с наружным диаметром 50-190 мм и пластмассовых с внутренним диаметром 40-75 мм. В качестве фильтрующего материала применяются ленты из стеклохолста или стеклоткани с прочностью на разрыв около 0,4 кН.

Ходовая часть – 13 экскаватора состоит из двух гусеничных тележек, на которые опирается рама (спереди непосредственно на тележку, а сзади - через жесткий поперечный балансир).

Силовым агрегатом служит дизельный двигатель Д-50 мощностью 36,8 кВт. От двигателя мощность передается всем органам экскаватора через коробку скоростей – 2, которая обеспечивает четыре транспортные скорости вперед и четыре назад, два диапазона скоростей рабочего хода и две скорости ковшовой цепи. Рабочая скорость экскаватора передается от гидромотора НПА-64 на ходовые гусеницы через ходоуменьшитель, бортовые фрикционы и цепные передачи. Гидромотор приводится в действие от гидронасоса НШ-46У, установленного на корпусе коробки скоростей. Регулированием рукоятки дросселя гидромотор дает возможность получать рабочие скорости от 15 до 590 м/ч

Грунт вынимается из траншеи двенадцатью ковшами – 9 емкостью 23 дм3, прикрепленными к двум цепям с направляющими и натяжными роликами. Режущие кромки ковшей снабжены зубьями. Подвижная рама ковшовых цепей двумя подшипниками крепится к пилону – 11. Положение рабочего органа изменяется двумя гидроцилиндрами – 10. На верхнем валу насажен шатун, к рычагу которого прикреплен нож, очищающий ковши от налипающего на них грунта. Ковшовые цепи приводятся в движение от коробки скоростей двумя цепными передачами с предохранительной муфтой.

На раме пилона смонтированы ленточный транспортер – 2 и бункер, направляющий на ленту транспортера грунт, выбрасываемый ковшами. Транспортер можно закреплять на пилоне в середине и в выдвинутом положении вправо или влево на 300 мм. Движение транспортеру передается от коробки скоростей через две цепные передачи и двухступенчатый двухскоростной редуктор с реверсом, позволяющим изменять направление движения ленты транспортера. Рабочий орган в транспортном положении закрепляется упорами на пилоне.

Бухта пластмассовой трубы навешивается на барабан – 1, при вращении которого во время прокладки дрены бухта разматывается и труба укладывается на дно траншеи. Барабан установлен на оси кронштейна в передней части рамы. Он имеет раздвижные лучи, длину которых регулируют в соответствии с внутренним диаметром бухты, К лучам прикреплены вилки, которые удерживают бухту на барабане. Дренажные трубы опускают на дно траншеи трубоукладчиком.

Трубы изолируют одной или двумя лентами фильтрующего материала. Подстилающую ленту укладывают на дно траншеи, покрывающую – поверх труб. Для спуска дренажных труб внутри распорного ящика закреплен наклонный прутковый желобок – 25, состоящий из верхней и нижней шарнирно соединенных частей. Нижний желобок поднимают для закладки рулона подстилающей ленты в корыто – 24.

Рулон покрывающей ленты укладывают в корыто – 19. Это корыто используют также для запаса мха, если его применяют как фильтрующий материал. Для укладывающего мох рабочего предусмотрено сиденье – 20. Пластмассовая труба сверху удерживается кольцом – 26 или кольцом – 27 съемного кронштейна; к дну траншеи и задним стенкам корпуса она прижимается роликом – 18.

Приваренный к опорной лыже угольник – 22 образует на дне траншеи желобок, улучшающий укладку трубок. Для трубок диаметром более 75 мм к угольнику прикрепляют носовину – 21. Дно траншеи очищается очистителем – 23, нижняя кромка которого должна быть на уровне дна трубоукладчика. Верхние валики используют для установки рулонов из непрочных фильтрующих материалов.

Трубоукладчик соединен с верхней рамой рабочего органа и перемещается гидроцилиндром на роликах тележки.

В состав обслуживающей бригады входят машинист, рабочий-трубоукладчик и дренажный рабочий. Рабочий-трубоукладчик укладывает трубки в желобок – 25, добиваясь поворотом трубок минимальных зазоров в их стыках. Дренажный рабочий подает трубки, расположенные вдоль трассы, присыпает уложенную дрену гумусовым слоем и выполняет другие работы.

Для автоматического подъема и опускания рабочего органа предусмотрена следящая система, которой управляет датчик – 5. Датчик представляет собой электроконтактный прибор, подвешенный к кронштейну рабочего органа и перемещающийся вместе с ним. В вертикальном положении он удерживается грузом, а щуп опирается на копирную проволоку.

При отклонении рабочего органа от линии прокладываемой дрены контакты датчика входят в соприкосновение с неподвижными контактами электрической системы, управление которой осуществляется электромагнитами гидроусилителя.

По сигналу датчика включается соответствующий электромагнит, который перемещает золотник, переключающий подачу масла в ту или другую сторону плунжера- распределителя. Сместившийся плунжер направляет масло в цилиндры на подъем или опускание рабочего органа.

С целью получения заданной глубины траншеи с правой или левой сторон через каждые 10-20 м разбивают пикеты – 16 на расстоянии 1550 мм от оси дрены. Трассу нивелируют по пикетам и около каждого из них забивают в землю регулируемые по высоте штативы – 15, на которые укладывают копирную проволоку.

Копирную проволоку навешивают на штативы и натягивают вдоль линии пикетов. Дно траншеи прокладывается параллельно проволоке, наибольшая ее глубин 2 м, ширина 0,5 м, уклон дна траншеи 0,002-0,02. Рабочие скорости: диапазон I – 15-250 м/ч, диапазон II – 34-590 м/ч.; емкость ковша 23 дм3; число ковшей двенадцать; скорость движения ковшовой цепи 0,71 и 1,14 м/с; транспортная скорость 1,12 - 4,45 км/ч; производительность до 250 м/ч.

После укладки труб траншеи засыпают землей. Применяют также бестраншейный способ строительства дренажной сети. Перемещаемая трактором машина-дреноукладчик прорезает ножом в грунте узкую щель нужной глубины, в которую укладывается пластмассовая труба, заранее намотанная на вращающийся барабан дреноукладчика.

4.1.3 Машины для освоения закустаренных земель Осваиваемые земли бывают покрыты кустарником и мелколесьем. На минеральных почвах сплошным зарослям кустарника сопутствуют кочки. В пахотном горизонте, кроме корней кустарников и деревьев, часто находится погребенная крупная древесина. На поверхности могут быть отдельно стоящие деревья с диаметром стволов больше 15 - 20 см и крупные пни. В грунте и на поверхности попадаются крупные валунные камни.

Осваивать закустаренные земли можно различными способами. Экономически наиболее выгодна запашка кустарника кустарниково-болотными плугами с последующей разделкой пластов тяжелыми дисковыми боронами и прикатыванием тяжелыми водоналивными катками.

Кустарник и мелколесье срезают кусторезами или бульдозерами. Работа агрегатов наиболее эффективна в зимних условиях по мерзлому грунту при толщине снегового покрова не более 50 см. Срезанный лесокустарник сгребают зимой в кучи объемом до 300 - 400 м3 тракторными граблями или корчевателями-собирателями. Кучи сжигают весной после того, как растает снег. Крупные пни корчуют корчевателями-собирателями раздельным способом (рисунок 4.10).

Рисунок 4.10 – Корчеватель с рычажным рабочим органом К-1А:

1 – двуплечий рычаг; 2 – клык-собиратель; 3 – рама; 4 – малый двуплечий рычаг; 5 – блоки механизма возврата; 6 – прицепное устройство; 7 – лебедка; 8 – стойки неподвижных полиспастов; 9 – неподвижная обойма полиспаста механизма поворота; 10 – неподвижная обойма полиспаста механизма подъема; 11 – канат механизма подъема; 12 – канат механизма поворота; 13 – подвижная обойма полиспаста механизма подъема; 14 – ось двуплечих рычагов; 15 – упорный ролик механизма возврата; 16 – подвижная обойма механизма поворота

Корчеватели предназначены для корчевки пней диаметром до 50 см, расчистки участков от корней и крупных камней, удаления сваленных деревьев и кустарника. Применяют их и для рыхления плотных грунтов.

Корчеватель является сменным навесным оборудованием к гусеничному трактору, которое сходно с бульдозером. В отличие от последнего здесь отвал выполнен в виде решетки и внизу снабжен зубьями. Подобно бульдозеру, отвал установлен на раму, которая шарнирно закреплена на гусеничных тележках трактора. Подъем и опускание отвала производятся канатно-балочной или гидравлической системами.

Корчевка пней производится за счет толкающего усилия трактора средними зубьями отвала, который при канатно-блочной системе управления заглубляется под действием собственного веса, а при гидравлической системе – принудительно.

Рабочее оборудование этого типа может служить также корчевателем-собирателем. Здесь возможно производить очистку площадки или полосы от ранее выкорчеванных кустарника, пней, камней и т. п. При такой работе отвал опирается на скользящие опоры, которыми и ограничивается его погружение в грунт.

Корчеватель с рычажным рабочим органом снабжен клыками – двуплечные рычаги, которые могут поворачиваться на закрепленных на раме осях. Поворот осуществляется полиспастом, подвижная обойма которого установлена на конце рычага, а неподвижная на стойке.

Полиспаст – грузоподъёмное устройство, состоящее из блоков, собранных в подвижную и неподвижную обоймы, последовательно огибаемых канатом или цепью, и предназначенных для выигрыша в силе (силовой полиспаст) или в скорости (скоростной полиспаст).

Канат полиспаста наматывается на один из барабанов тракторной лебедки. Рама шарнирно соединена с прицепным устройством трактора ДТ-54 и может поворачиваться полиспастом, канат которого наматывается на другом барабане тракторной лебедки.

Пни после выкорчевывания перевертывают, а после подсыхания их собирают в кучи и сжигают. Валуны диаметром более 0,6 м и массой до 6 т выкорчевывают одновременно с крупными пнями или после их уборки.

Значительное распространение в качестве корчевального оборудования получил корчеватель МП-18-6 (рисунок 4.11)

Рисунок 4.11 Корчевальное оборудование МП-18-6

МП-18-6 предназначены для сгребания и сплошной корчевки кустарника и мелколесья диаметром до 120 мм, Штучной корчевки пней диаметром до 650 мм и камней массой до 3 т. Благодаря применению трактора Т-170 в качестве тягача, МП-18-6 имеют возможность работать на осушаемых землях и торфяниках.

На площадях срезанной лесокустарниковой растительности летом проводят сплошную корчевку пней с извлечением навесной корчевальной бороной корней кустарника. Применение бороны исключает вынос гумусового слоя почвы и по сравнению с корчевателями-собирателями повышает производительность в 2,5-3 раза. Тракторными кустарниковыми граблями после подсушки сгребают в кучи корневые остатки и пни, которые сжигают.

При освоении закустаренных земель широко используют навесные кусторезы.

Кусторез (рисунок 4.12) служит для расчистки площадей, заросших кустарником и мелколесьем, при освоении массивов под сельскохозяйственные угодья, прокладки просек и строительства дорог. Он навешивается на трактор Т-130-1.

Р

Р

Рисунок 4.12 – Кусторез: 1 – клинообразный отвал; 2 – полиспаст; 3 – ограждение; 4 –лебедка; 5 – толкающая рама; 6 – режущие ножи

Он может иметь канатное или гидравлическое управление. Ножи часто выполняются пилообразными. Срезка деревьев и кустарника производится при поступательных перемещениях машины. Благодаря тому, что отвал в плане выполнен в виде треугольника, при таком перемещении его ножи все глубже погружаются в ствол дерева и, наконец, его перерезают. Он может иметь канатное или гидравлическое управление.

Кусторез может также иметь рабочий орган, подобный косилке. Срезка кустарника при этом производится ножом, совершающим возвратно поступательные движения перпендикулярно направлению перемещения трактора. Нож выполнен в виде пластины, снабжен зубьями и установлен на специальных лыжах. Установка его по высоте может изменяться.

В передней части машины имеется собиратель, который служит для сбора срезанного кустарника. При таком устройстве рабочего органа срезка кустарника возможна при пониженных поступательных скоростях трактора. Для снижения этих скоростей на машине устанавливается ходоуменьшитель. Управление рабочими органами машины – гидравлическое.

Рабочий орган кустореза – двухсторонний клинообразный отвал с закрепленными на нем внизу секционными ножами – 6. Сверху на его раме установлен каркас, обшитый листовой сталью, образующий отвальную поверхность. К передней части отвала приварен плоский клин для раскалывания пней и раздвигания сваленных деревьев.

Ножи, скользя по поверхности почвы, срезают кустарник, а двухсторонний отвал отводит его в стороны, укладывая в валки. Шаровой шарнир позволяет ножам копировать неровности рельефа. Под щитами поставлены резиновые амортизаторы, ограничивающие поворот отвала на шаровой головке и смягчающие удары о толкающую раму.

Рама имеет подковообразную форму и составлена из двух изогнутых полурам коробчатого сечения. Для соединения ее с отвалом к переднему торцу приварена сферическая головка, на которую надевается съемная головка. С гусеничными тележками трактора рама соединена шарнирно шаровыми втулками. Для соединения с гидроцилиндрами – 7 трактора к раме приварены кронштейны.

Кабина трактора защищена от падающих деревьев и сучьев ограждением из труб, покрытых над кабиной листом, а радиатор – щитком.

Ножи отвала затачиваются шлифовальной машинкой, состоящей из двух фланцев, между которыми крепится шлифовальный круг.

От вентилятора двигателя клиноременной передачей вращение передается на шкив машинки, от которого гибким валом приводится шлифовальный круг. Гибкий вал заключен в специальную броню, поверх которой надет резиновый рукав. Для заточки ножей отвал поднимают и ставят на подставки, подключают машинку с гибким валом, а клиновой ремень надевают только во время заточки ножей.

При срезании кустарника рабочий орган должен скользить, копируя рельеф поверхности. Если встречаются неровности (канавы, ямы), рабочий орган поднимают, не допуская зарывания его в землю. Кусторезом работают на второй и третьей скоростях трактора, используя полную ширину его захвата. В трудных условиях можно работать одной стороной.

Кустарник, срезанный кусторезом, укладывается правильными рядами с расположением стволов параллельно направлению движения, однако ряды мелколесья получаются спутанными. Ширина захвата кустореза 3,6 м; производительность 0,9 га/ч; угол установки ножей в плане 64°; наибольший диаметр срезаемых деревьев – 120 мм.

Мелкий кустарник заделывают в почву кустарниково-болотными плугами и фрезами. На плугах устанавливают плоские ножи с опорной лыжей. При перерезании дернины пласт сжимают, в прорези которой помещен плоский нож, и обеспечивают плотную заделку древесных включений в почву. Плугами запахивают кустарник на торфяных и минеральных почвах, если гумусовый слой последних достигает 26-30 см.

Кустарник высотой до 1м запахивают на глубину не менее 25 см, высотой 1-2м – на глубину 30-35 см и высотой более 2 м – на глубину 45-50 см. После вспашки пласты за два-три прохода разделывают тяжелыми дисковыми боронами и прикатывают катками. Кустарник, запаханный в почву, разлагается в течение трех-четырех лет, поэтому затягивается срок ввода осваиваемых земель.

Фрезерными машинами МТП-42А и ФКН-1,7 кустарник измельчают и перемешивают с почвой. Фрезерованием заделывают кустарник диаметром до 12 см и высотой до 6 м.??? Одновременно уничтожают кочки, мелкие пни и измельчают верхний слой торфа.

Этот способ заменяет все операции основной и предпосевной обработок почвы и позволяет проводить посев сразу же после прикатывания. Этот способ наиболее эффективен при освоении осушенных торфяников, заросших кустарником на 60-100%.

Крупный кустарник срезают кусторезами или бульдозерами и сгребают тракторными граблями или корчевателями-собирателями в кучу объемом до 400 м3. Работа агрегатов наиболее эффективна в зимних условиях по мерзлому грунту при толщине снежного покрова не более 50 см. Кучи сжигают весной, после того как растает снег.

Летом корчевальной бороной корчуют оставшиеся пни с одновременным извлечением корней кустарника.

Ямы и неровности заравнивают бульдозерами. Первичную вспашку таких участков проводят кустарниково-болотными плугами на глубину до 25 см на минеральных почвах и 30-35 см – на торфяных. Пласты разделывают тяжелыми дисковыми боронами за два-три прохода. Земли, освоенные по такой технологии, в первый год засевают семенами зерновых культур, однолетних и многолетних трав.

Наиболее распространен и экономичен поточный способ удаления древесно-кустарниковой растительности.

Машина для глубокого фрезерования МТП-42А предназначена для ускоренного освоения закустаренных земель с измельчением и заделкой кустарников в почву (рисунок 4.13). Она фрезерует верхний слой торфяной залежи с кустарником, пнями и погребенной древесиной.

.

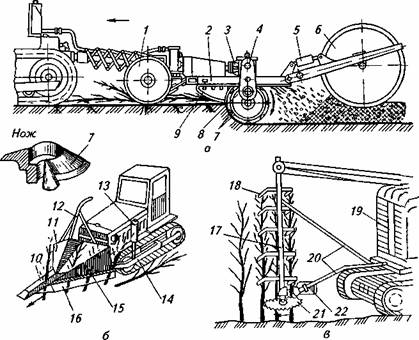

Рисунок 4.13 – Машины для удаления кустарника: а – схема рабочего процесса машины МТП-42А, б – кусторез ДП-24, в – кусторез МТП-43Х, 1, б – катки, 2, 14 – рамы, 3, 4 – редукторы, 5, 13 – гидроцилиндры, 7, 16 – ножи, 8, 21 – фрезы, 9 – отбойная плита, 10 – клин-калун, 11 – корпус, 12 – ограждение, 15 – отвал, 17 – накопитель-укладчик, 18 – захваты, 19 – платформа, 20 – стрела, 22 – электродвигатель

Машина оборудована фрезерным рабочим органом – 8 (рисунок 4.13, а), смонтированным на раме – 2, двумя передними – 1 и одним задним – 6 катками, механизмом передач и гидроцилиндрами – 5.

Рабочий орган состоит из корпуса и фрезерного барабана. В цилиндрическую обечайку барабана вварены чашки для крепления ножей. Самозатачивающиеся??? тарельчатые ножи – 7 с режущей кромкой диаметром 95 мм расположены на барабане в восемь рядов по двенадцать ножей в ряду. Ножи крепят болтами.

При затуплении ножей крепление ослабляют и разворачивают ножи на угол 120°. Барабан фрезы вращается на шарикоподшипниках. Перед фрезерным барабаном установлена отбойная плита – 9, которая ограничивает глубину фрезерования, прижимает и удерживает при фрезеровании древесную растительность. Зазор между кромкой плиты и ножами должен быть 3-5 мм.

Глубину фрезерования устанавливают сменными плитами. В транспортном положении машина опирается на два передних катка диаметром 1000 мм и один задний каток диаметром 1500 мм. Передние катки смонтированы на отдельной раме с опорным шарниром и прицепным устройством. Задний каток поднимают, а фрезу опускают гидроцилиндрами – 5. Вращается фрезерный барабан с частотой 183 мин-1 от ВОМ трактора через редукторы.

На тракторе закреплены отвал и решетка, предохраняющая радиатор от повреждения. Отвал наклоняет кустарник, гусеницы трактора, передние катки и отбойная плита приминают его, фрезерный барабан измельчает и перемешивает с почвой. Измельченная масса отбрасывается под задний каток и уплотняется им.

Машиной заделывают кустарник диаметром до 12 см, пни высотой до 10 см и диаметром не более 20 см. Ширина захвата машины 1,7 м, рабочая скорость 0,1-0,76 км/ч, глубина фрезерования минеральных грунтов 25 см, торфяников 40 см, производительность 0,12 га/ч. (0,032?) Машину агрегатируют с тракторами Т-130Б и Т-100МБГС.

Кусторезы бывают двух типов: с пассивными и активными режущими аппаратами. Кусторезы первого типа снабжают горизонтальными ножами, лезвие которых располагают под углом 28-32° к направлению движения. Они хорошо срезают кустарники с жесткими стволами и диаметром у корневой шейки не менее 2-3 см, но сдвигают часть плодородного слоя почвы. Кусторезы второго типа оснащают ножами, совершающими кроме прямолинейного движения вращательное или возвратно-поступательное. Срезая кустарник, такие ножи не повреждают дернину.

Кусторез ДП-24 (рисунок 4.13, 6) предназначен для расчистки площадей, заросших кустарником и мелколесьем с диаметром стволов до 120 мм. Кусторез навешивают на трактор Т-130БГ. Основные части кустореза: толкающая рама – 14, корпус – 11, ограждение – 12, шлифовальная машинка и гидросистема. Подковообразная толкающая рама – 14 составлена из двух полурам коробчатого сечения. Рама соединена с корпусом сферическим шарниром. Раму с корпусом поднимают и опускают гидроцилиндрами – 13.

На боковинах корпуса – 11 закреплены отвалы – 15 с ножами – 16, образующие двугранный клин с углом 64°. К передней части корпуса приварен плоский клин-калун 10. Каркас корпуса сверху обшит листовой сталью. К поперечной балке корпуса приварено гнездо, в которое входит шаровая часть съемной головки толкающей рамы.

От падающих деревьев и сучьев кабина защищена ограждением – 12, а радиатор – щитком. Рабочий орган скользит по поверхности почвы, клином – 10 раскалывает пни и раздвигает поваленные деревья. Ножи – 16 срезают кустарник, а двусторонние отвалы – 15 укладывают его. Качество среза зависит от высоты установки ножей над поверхностью поля и остроты их лезвий.

Переставляя по высоте копирующие лыжи, изменяют расстояние между ножами и поверхностью почвы в пределах 0-2 см. На участках, засоренных камнями, ножи поднимают. Затупившиеся ножи затачиваю шлифовальной машинкой, для чего отвал ставят на подставку

Ширина захвата кустореза 3,6 м, рабочая скорость 2,5-4,5 км/ч, производительность 0,8 га/ч.

Кусторез MT1I-43X (рисунок 4.13, в) с активным рабочим органом применяют для срезания и укладки в валы кустарника и мелколесья со стволами диаметром до 250 мм и высотой до 16 м. Рабочее оборудование кустореза, включающее в себе фрезу – 21, накопитель-укладчик – 17 и стрелу – 20, навешивают на торфяной дизель-электрический кран КПТ-1М, с которого снимают крановое оборудование.

Дисковая фреза – 21, снабженная зубьями, закреплена на вертикальном валу редуктора. Над фрезой установлен неподвижный защитный диск, воспринимающий массу срезанного дерева при перемещении его в зону укладки. Фреза диаметром 1500 мм приводится во вращении электродвигателем – 22 мощностью 30 кВт, включенным в электросеть крана. Частота вращения фрезы 590 мин-1. Фреза, редуктор и электродвигатель размещены на выносной раме, закрепленной на стреле – 20. Стрелу поднимают и опускают лебедкой и тросами.

Накопитель-укладчик – 17 состоит из вертикальной фермы и П-образных захватов 18, закрепленных один от другого на расстоянии 1,5 м. Захваты служат для накопления срезаемой древесной растительности.

Кусторез работает позиционно. В каждой позиции включают привод поворота платформы – 19 и вращения фрезы – 21. Платформа поворачивается вместе со стрелой слева направо (по ходу часовой стрелки) на угол 180°, делая рабочий ход. При повороте платформы фреза срезает кустарник и деревья, которые после среза комлем опираются на защитный диск и прислоняются к захватам – 18. В конце рабочего хода стрелы деревья выгружают, фрезу опускают до соприкосновения с поверхностью поля и включают обратный ход платформы.

Фреза, двигаясь в обратном направлении, срезает кочки и пни. Затем машину переводят на новую позицию на расстоянии 1,5 м и цикл повторяют. Кусторез с дисково-фрезерным режущим аппаратом применяют при срезке кустарника на ровной местности.

Из одной позиции машина срезает кустарник с полосы шириной 16 м. Производительность машины до 0,1 га/ч.

Кустарниковые грабли К-3 сгребают кустарник, мелколесье и пни диаметром до 15 см в кучу с последующим их сжиганием. К поперечной балке рамы приварены кронштейны, в пазы которых вставлено одиннадцать зубьев, закрепленные пальцами. Длина зубьев 1250 мм, толщина 60 мм, расстояние между ними 470 мм. Грабли навешивают на трактор тягового класса 6. На место верхней тяги механизма навески трактора устанавливают гидроцилиндр, которым изменяют угол наклона зубьев. Спереди на трактор навешивают корчеватель Д-513А.

При сжигании кустарника корчевателем сталкивают древесину в кучу. Грабли освобождают от древесины на ходу, поднимая их зубья основными гидроцилиндрами и гидроцилиндром поворота. Рабочая скорость грабель 2,3-2,4 км/ч, их производительность 0,58 га/ч, ширина захвата 5 м.

Фрезерные машины для фрезерования пней используется при проведении работ по благоустройству дорог и территорий, и предназначена для измельчения и фрезерования пней лиственных и хвойных пород деревьев (рисунок 4.14).

Рисунок 4.14 – Машина для фрезерования пней ДЭМ-12

Машина ДЭМ-12 позволяет выполнять работу на глубине до 15 см кроша пни с корнями и перерабатывая землю. Измельченный и расслоенный материал в короткий промежуток времени разлагается и превращается в полезную органическую смесь. Ее используют с трактором средней мощности со сверхнизкими скоростями (с установленным гидроходоуменьшителем).

4.1.4 Корчевальные и камнеуборочные машиныКорчевальная машина предназначенадля корчевания пней, извлечения из грунта крупных камней, удаления деревьев и кустарника при освоении новых земель под сельскохозяйственные культуры, подготовке трасс, осушительных каналов и др. (рисунок 4.15).

Корчевальная машина бывают с канатной тягой (лебёдки, канатные устройства для работы на прямой тяге трактора и др.), с рабочими органами в виде зубьев (клыков), корчующих за счёт тягового (толкающего) усилия, подъёмной силы или сочетания тягового и подъёмного усилий. Корчевальные машины выпускают навешиваемые на трактор (спереди или сзади), прицепные и самоходные. В СССР наиболее широко применяли корчевальная машина, корчующие пни толкающим усилием трактора. Эти корчевальные машина имели раму, рабочий орган с клыками и подъёмный механизм. При корчевании клыки заглублялись под пень, сдвигая его толкающим усилием трактора, одновременно пень поднимался корчевальным устройством или клыки заглублялись под пень, и пень извлекали толкающим усилием трактора.

Машины для предпосевной обработки Корчеватели и корчеватели-собиратели предназначены для корчевания, сгребания и транспортировки пней и корней. Корчевание мелколесья и кустарника может выполняться несколькими способами. При прямом корчевании растительность после корчевки сгребается в валки или кучи на границы участка и после просыхания сжигается. Однако при этом вместе с растительностью с участка удаляется часть плодородного слоя почвы.

Применяют различные типы корчевателей и корчевателей-собирателей. Наибольшее распространение получили машины с гидравлическим управлением и передней навеской (Д-695А, ДП-25. МП-2Б и др.).

Корчеватель-собиратель Д-695А (рисунок?) имеет рабочий орган в виде отвала – 2 с зубьями (клыками). Отвал монтируется на толкающей раме – 8, которая своими задними концами шарнирно присоединена к лонжеронам трактора – 5. Крепление отвала на раме позволяет заглублять зубья под пень и корчевать его, поворачивая отвал штоками гидроцилиндров – 3. Для подъема отвала служат гидроцилиндры 4. Положение отвала при корчевке и подъеме показано на рисунке. 26? штриховыми линиями.

На тракторе монтируется также задняя рама – 6 с противовесом– 7, выравнивающим давление на грунт по всей длине гусениц и обеспечивающим устойчивость агрегата при работе на слабых грунтах. При движении трактора клыки заглубляются под пень. Включается гидроцилиндр поворота отвала. Клыки продолжают заглубляться, и при повороте отвала корчуемый пень оказывается на клыках.

Корчеватель-собиратель агрегатируется с гусеничными тракторами болотной модификации (Т-ЮОМБГС) и корчует пни и камни диаметром 40-50 см. Ширина захвата машины 2,1-3,55 м.

Корчеватель ДП-25 (Д-513А) предназначен для корчевания пней диаметром до 45 см и извлечения из грунта крупных камней (рисунок 4.16).

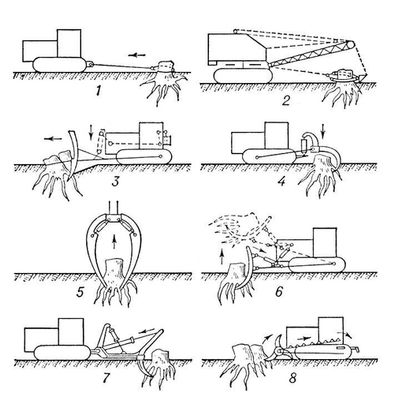

Рисунок 4.16 – Схемы корчевальных машин: 1 – трактор с канатом для корчевания прямой тягой; 2 – экскаватор со сменным корчевальным оборудованием; 3 – корчеватель-собиратель с передней навеской рабочего органа; 4 – корчеватель с задней навеской рабочего органа; 5 – корчеватель-погрузчик с челюстным захватом; 6 – корчеватель-погрузчик с передней навеской рабочего органа; 7 – навесной рычажной корчеватель; 8 – самоходная машина роторного типа.

Рабочим органом корчевателя является балка коробчатого сечения с четырьмя зубьями, которые могут заглубляться в грунт до 40 см. Навешивается на трактор Т-130Г-1.

Характеристика некоторых корчевальных машин указана в таблице 4.6.

Таблица 4.6 – Краткая характеристика некоторых корчевальных машин

| Показатели | Д-496А | Д-513А | Д-608 | Д-695 | К-1А | К-2А |

| Производительность при корчевании пней, шт/ч | 30 | 30 | 33 | 20 | 35 | |

| Развиваемое усилие, т | - | 15 | - | - | 45 | 55 |

| Ширина захвата рабочего органа, м | 1,38 | 1,38 | 0,3 | 0,21 | 1,2 | 1,4 |

| Число корчевальных клыков | 4 | 4 | 3 | 5 | 2 | 2 |

| Диаметр корчуемых пней, см | 30-40 | 30-40 | 25 | 40-50 | 70-80 | 70 |

Корчевальные машины предназначены для выкорчевывания пней, валки деревьев, перемещения тяжестей и иных работ при освоении лесных земель и устройстве дорог. Наибольшим распространением пользуются машины, действующие по принципу лебедки (ворота), наматывающей на барабан трос, другой конец которого петлей набрасывается на пень. Реже встречаются машины, работающие по принципу домкрата, рычага и др.

В зависимости от рода двигателя, которым привидятся в действие корчевальные машины, их разделяют на следующие группы: тракторные, моторные (от двигателя внутреннего сгорания или газогенераторного), электромоторные, паровые, пневматические, конные и ручные.

Тракторные корчевальные машины изготовляются прицепные и подвесные, одно- и двухбарабанные. Последние помимо корчевания пней применяются и для свозки их в кучи, перемещения деревьев и тяжестей, дренажных и иных работ. Работающие от электромотора машины дают такую же производительность, что и при работе с трактором, но стоимость корчевания ниже

Основные показатели корчевальных машин у

2015-04-01

2015-04-01 12084

12084