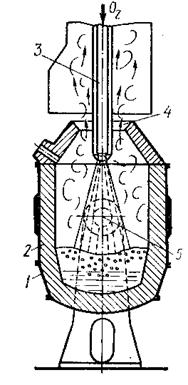

Кислородный конвертер – сосуд грушевидной формы (рис.1.2а), изготовленный из стального листа 1 и выложенный изнутри смолодоломитовым кирпичом 2 (основным огнеупором) ёмкостью 130 – 350 т жидкого чугуна.

Технология плавки. После выпуска очередной плавки конвертер поворачивают на цапфах 5 и через горловину 4 загружают скрап с помощью завалочных машин и флюс, а затем заливают жидкий чугун из чугуновозных ковшей. Конвертер поворачивают в вертикальное положение и вводят в него строго вертикально водоохлаждаемую фурму 3 и подают кислород. Струя кислорода, поступающая под большим давлением, вызывает циркуляцию металла в конвертере и перемешивание его со шлаком. Под фурмой температура достигает 2400 оС.

Примеси при конвертном производстве стали окисляются как за счет элементарного кислорода, так и за счет оксида железа, например:

Si + 2FeO → SiO2 + 2Fe + ∆H;

Mn + FeO → MnO + Fe + ∆H;

2P + 5FeO → P2O5 + 5Fe + ∆H;

C + FeO → CO + Fe – ∆H.

| а) | б) |

|

|

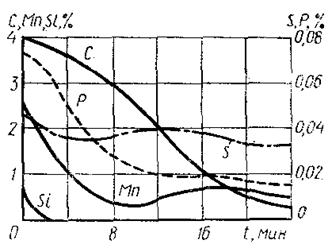

| Рис.1.2. Схема кислородного конвертера (а) и зависимость содержания примесей в металле от продолжительности его продувки кислородом в конвертере (б). |

В атмосфере выделяющийся СО догорает до СО2, образуя факел светлого пламени над горловиной высотой до 6 – 9 м.

Согласно закону распределения соотношение концентраций вещества, растворенного в двух несмешивающихся жидкостях (жидкий металл и шлак) постоянно при данной температуре. Это соотношение называется константой распределения. Тогда для оксида фосфора можно записать:

,

,

где  – константа распределения;

– константа распределения;  – концентрация оксида фосфора в металле;

– концентрация оксида фосфора в металле;  – концентрация оксида фосфора в шлаке.

– концентрация оксида фосфора в шлаке.

Поэтому соединение P2O5 начинает переходить в шлак, где оно связывается оксидом кальция в устойчивое соединение (СаО)4· P2O5.

Оксиды марганца и кремния также удаляются в шлак.

В чугунах, перерабатываемых в конвертерах, должно быть не более 0,15 % Р. При более высоком содержании фосфора для полного его удаления необходимо производить промежуточный слив шлака и наводить новый, что снижает производительность конвертера. Высокое содержание оксида FeO препятствует удалению серы из металла с помощью кальцита СаО, содержащегося во флюсе, поэтому в чугунах, предназначенных для передела в сталь в конвертерах, должно быть и низкое содержание серы (не более 0,07 %).

Подачу кислорода заканчивают, когда содержание углерода снижается до заданного уровня. После этого конвертер поворачивают и выпускают сталь через выпускное отверстие в ковш. При выпуске стали её раскисляют вначале ферромарганцем, а затем ферросилицием и алюминием, вводя их в ковш или в струю металла при разливке. Затем из конвертреа сливают шлак. Плавка в конвертере идёт быстро и заканчивается через 25 – 50 мин (рис.1.2, б). Производительность для конвертера ёмкостью 300 т составляет 400 – 500 т чугуна/ч, что в 5 – 6 раз выше, чем производительность мартеновских и электрических печей. В кислородных конвертерах трудно выплавлять легированные стали, содержащие легкоокисляющиеся легирующие элементы. Поэтому в конвертерах (кислородных) выплавляют низколегированные стали (до 2 – 3 % легирующих элементов). Легирующие элементы вводят в ковш в расплавленном состоянии или вводят в виде ферросплавов в ковш перед разливкой стали.

2015-04-17

2015-04-17 881

881