Литейная форма – элемент, образующий рабочую полость, при заливке которой расплавленный металл формирует отливку.

Литейные формы различаются: 1) сроком службы (разовые, многократные); 2) состоянием перед заливкой (сухие, подсушенные, сырые, химически твердеющие, самотвердеющие); 3) технологией изготовления (вручную, на машинах, по выплавляемым моделям и др.); 4) способом удаления из них отливки (разъемные, неразъемные).

Разовые формы изготавливают из песчано-глинистых, песчано-смоляных формовочных смесей. Служат для получения только одной отливки, после заливки разовую форму разрушают для освобождения затвердевшей отливки. Разовые формы бывают разъёмными, состоящими из верхней и нижней половинок (полуформ), и неразъемными. К неразъёмным относятся формы, изготовленные по выплавляемым моделям, оболочковые формы и др.

Многократные разъемные формы изготавливают из шамота, асбеста, алебастра, цемента и других огнеупорных материалов. Выдерживают от 10 до 1000 заливок. После заливки многократную форму раскрывают, не разрушая её, извлекают отливку, и снова собирают для очередной заливки. К многократным разъёмным формам относятся и кокили – металлические формы из чугуна, стали, медных сплавов и алюминиевых сплавов. Из-за высокой стоимости кокили используют только в серийном и массовом производстве отливок.

Элементы разовой формы. Формовочный инструмент.

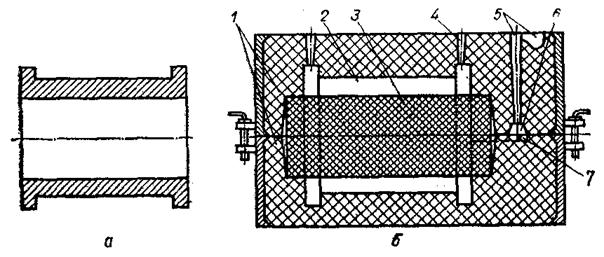

На рис.2.3 (а, б) показаны соответственно чертёж отливки втулки и разовая песчано-глинистая форма для неё. Литейная форма состоит из двух полуформ 1. Полуформы образуют полость 2, имеющую конфигурацию отливки, ограниченную стенками полуформ и стержнем 3, установленным на знаки в форме для получения отверстия во втулке. Жидкий металл заливают через литниковую систему – вертикальные и горизонтальные каналы 5. 6, 7. Для выхода воздуха из формы, сбора всплывающих неметаллических частиц и контроля заполнения формы служит выпор 4.

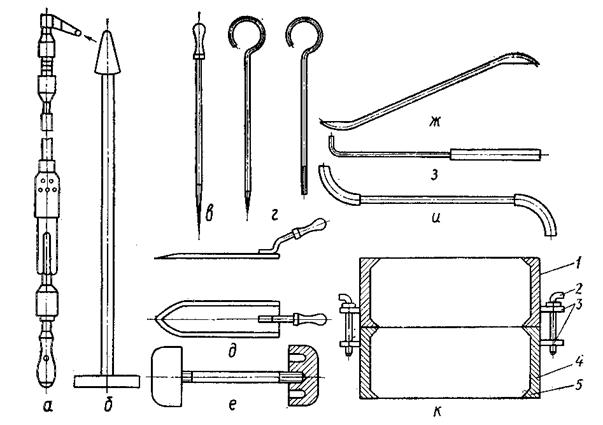

Каждую из полуформ формуют в металлических рамках – верхней и нижней опоках 1 и 4 (рис.2.4 к). Верхняя опока соединяется с нижней штырями 2, которые пропускают в проушины 3. Для удержания смеси в опоках делают буртики 5.

Рис.2.3. Элементы литниковой формы.

Литейный стержень – элемент литейной формы для образования отверстия, полости или иного сложного контура в отливке.

Литниковая система – система каналов и элементов литейной формы для подвода в её полость расплавленного металла, обеспечивающая заполнение и питание отливки при затвердевании.

Формовочную смесь уплотняют пневматическими (рис.2.4, а) или ручными (рис.2.4, б) трамбовками. Для отвода газов из формы делают наколы душником (рис.2.4, в). Удаляют модель из формы с помощью подъёмников (рис.2.4, г), которые забивают в деревянные модели или ввинчивают в металлические. Исправляют готовую форму отделочным инструментом гладилками (рис.2.4, д, е), ложками (рис.2.4, ж), крючками (рис.2.4, з), ланцетами (рис.2.4, и).

Рис.2.4. Формовочный инструмент и оснастка.

Модельный комплект

Модельный комплект – комплект модельных формовочных приспособлений, необходимых для образования при формовке рабочей полости литейной формы. Включает в себя:

1) модель будущей отливки;

2) один или несколько стержневых ящиков (если отливка имеет полости или отверстия);

3) модель литниковой системы;

4) модельную плиту;

5) формовочные, контрольные и сборочные шаблоны.

Стержневой ящик – приспособление, имеющее рабочую полость для получения в ней стержня нужных размеров и очертаний из стержневой смеси.

Модельная плита – плита, оформляющая разъем литейной формы и несущая на себе различные части модели, включая литниковую систему, а также служащая для набивки одной из парных опок (при неразъемных моделях).

Изготовление модельного комплекта начинают с разработки чертежа отливки, определения её положения в форме, а также линии разъема модели и формы, количества стержней, конфигурации их знаковых частей. Исходным документом для разработки чертежа отливки является чертеж детали, на который наносятся: припуск на механическую обработку; технологический припуск (литейные уклоны, напуски, приливы, ребра, стяжки, галтели); технологические указания по изготовлению отливки (линия разъема модели с указанием верха и низа по расположению её в форме; линия разъема стержня, расположение и размеры стержневых знаков; место подвода питателя; расположение и конструкция прибыли и т.п.); специальные требования к отливке (технические условия на приемку, твердость и структура на отдельных участках и др.).

После этого изготавливают модель и стержневой ящик.

Поверхность модели должна быть гладкой, чистой, чтобы при выемке её из формы она легко отделялась от формовочной смеси. Размеры модели увеличивают по сравнению с размерами отливки на величину литейной усадки сплава.

Модели и стержневые ящики в единичном и серийном производстве при ручной формовке изготавливают из твердых пород дерева (клена, бука, березы) или ели и сосны, а в массовом производстве и при машинной формовке – из алюминиевых сплавов, чугуна, пластмассы.

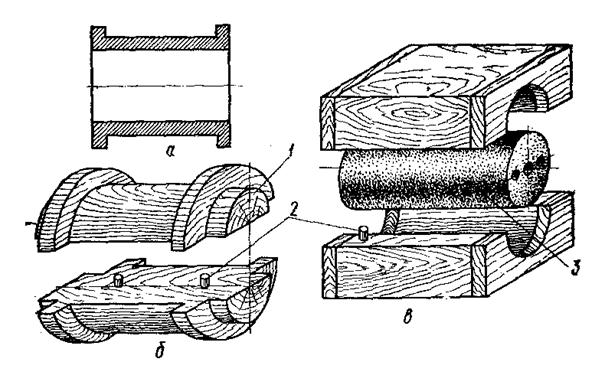

Рис.2.5. Чертёж отливки втулки (а), модель (б) и стержневой ящик со стержнем (в).

Деревянные модели и стержневые ящики делают из отдельных заготовок. Заготовки склеивают из нескольких кусков, причем куски размещают так, чтобы долевые волокна древесины располагались в разных направлениях. Модели, изготовленные из таких заготовок, имеют большую прочность, более стабильные размеры и меньше коробятся.

Неразъемные модели используют для отливок несложной конфигурации, которые могут быть заформованы в одной полуформе. Для сложных отливок модель изготавливают разъёмной, что позволяет удалять её из формы без разрушения последней. В отличие от отливки модель вместо отверстия имеет выступающие части, называемые знаками.

Знаки – элементы модели 1 (см. рис.2.5), образующие в форме отпечатки, на которые устанавливают изготовленный в стержневом ящике стержень 3.

Стержневые ящики также как модели могут быть неразъёмными (для изготовления простых по форме стержней) и разъёмными, состоящими из двух половинок, соединяемых в процессе формовки (как и полумодели) центровочными шипами 2 (см. рис.2.5).

Изготовленные модели и ящики окрашивают специальным лаком для получения гладкой поверхности и предохранения модели от поглощения влаги. Знаки, как правило, окрашивают в черный цвет, чтобы формовщик мог определить, в каком месте он должен ставить стержни.

Модель литниковой системы (рис.2.6, а) состоит из модели литниковой чаши 1, модели стояка 2, модели распределительного канала (шлакоуловителя) 3, моделей литников (питателей) 4 и модели выпора (на рис.2.6 не показана).

Литниковая чаша (см. рис.2.6, б) предназначается для принятия струи металла из ковша, гашения её энергии, а также первичного отделения крупных частиц шлака и поддержания постоянства уровня металла при заполнении формы.

Применяется литниковая чаша при литье чугуна и цветных сплавов, заливаемых из поворотных ковшей. Для того, чтобы облегчить отделение шлака, в чашах устанавливаются перегородки (см. рис.2.6, в). С этой же целью, а также для обеспечения спокойного заполнения формы, применяются мерные чаши (см. рис.2.6, г) со стопорным устройством – пробкой. Объём такой чаши равен всему объёму полости формы. Когда мерная чаша заполнена, стопор удаляется, и металл перетекает в форму. При литье стали, заливаемой из стопорного ковша, применяются литниковые воронки (см. рис.2.6, д). В воронках отделение шлака не происходит. Металл в них охлаждается меньше, чем в чашах, а это имеет большое значение для стального литья.

| а) | в) |

|  |

| г) | |

| |

| б) | д) |

|  |

Рис.2.6. Модель литниковой системы (а) и типы литниковых чаш (б, в, г, д).

Стояк предназначается для передачи металла из литниковой чаши или воронки в нижние части формы. Как правило, располагаются вертикально,

имеют круглое сечение и небольшую конусность. В основании стояка имеется чашечка – зумпф, гасящая удар струи и препятствующая размыванию формы.

При литье цветных сплавов в металлические формы иногда приме-няются зигзагообразные стояки.

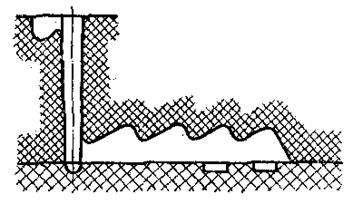

Распределительный канал предназначается для направления жидкого металла к нескольким отливкам, помещаемым в одной форме, или к различным узлам одной крупной отливки. Кроме того, в нем происходит отделение шлаковых частиц. Это достигается понижением скорости металла в шлакоуловителе, изменяя направление его движения. При торможении металла шлаковые частицы всплывают и задерживаются в шлакоуловителе. Хорошо очищает металл шлакоуловитель гребенчатого типа (рис.2.7). Распределительный канал размещается горизонтально по разъему, обычно в верхней полуформе. Его поперечное сечение чаще имеет форму трапеции.

| Рис.2.7. Распределительный канал гребенчатого типа. |

Питатели – подводят металл непосредственно в полость формы. Размещают их в нижней полуформе в плоскости разъема.

К литниковой системе относится также выпор – вертикальный канал, располагаемый в самой верхней точки отливки и служащий для выхода воздуха из полости формы при её заливке, а также для сбора всплывающей грязи и контроля заполнения формы металлом.

Литниковая система во время заливки должна быть полностью заполнена жидким металлом, так как разрыв струи приводит к всасыванию воздуха и шлака в полость формы, а также к образованию окисленных плен в месте разрыва. Поэтому между элементами литниковой системы должно выполняться следующее соотношение:

Fп : Fш: Fс = 1: 1,2: 1,4

где Fп – суммарная площадь сечения всех питателей; Fш – площадь сечения шлакоуловителя; Fс – площадь сечения стояка.

2015-04-17

2015-04-17 6876

6876