Стандарты, шкалы и методы металлографических испытаний, действующие на территории СНГ, не гармонизированы с соответствующими зарубежными стандартами. существенные различия шкал отечественных и зарубежных стандартов приводят в повседневной заводской практике к неоправданным и непривычным для представителей иностранных фирм потерям времени при оформлении заказов, большой дополнительной нагрузке контрольных лабораторий и несопоставимости результатов металлографического контроля.

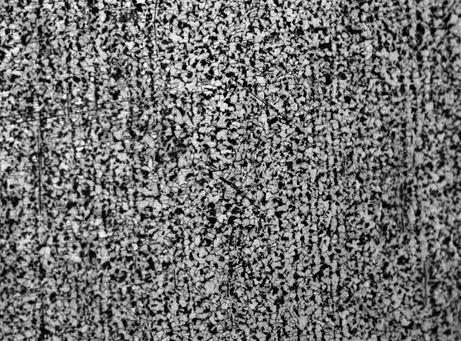

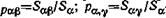

Рис.5.7. Структура деформированной стали.Сталь 35 при 1000х.

Характеристика микроструктуры: балл 4, мелкопластинчатый, межплоскостное расстояние-0,6 мкм

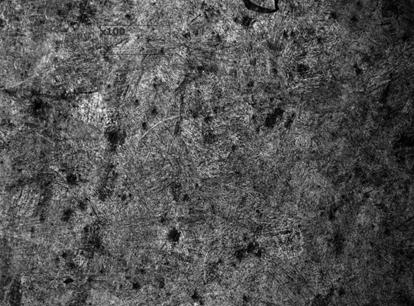

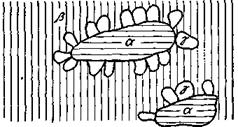

Рис.5.8. Сталь 40 при 100х. Характеристика микроструктуры: мартенсит, температура перегрева-950°, Vохлаждения -вода, τнагрева-(0,5-2) мин

Количественная металлография стала более широко использоваться для установления связи свойств материала с микроструктурой в связи с применением автоматических приборов.

В практике количественной металлографии уделяют большое внимание точности различных методик, используемых для измерения и расчета действительных параметров пространственного строения металлов. Разработаны различные приборы и аппараты разной степени сложности и автоматизации для получения и регистрации соответствующих данных.

Одна из трудностей количественной металлографии заключается в том, что количественные параметры трехмерного объекта определяют исследованием его двумерных сечений. Этим вопросам уделяют, существенное внимание, предложены определенные подходы в каждом отдельном случае.

Так, оценка относительного содержания фаз в многофазных сплавах базируется на том, что объемная доля данной фазы равна относительной площади, занимаемой этой фазой в произвольном плоском сечении образца, или доле ее на произвольной линии, проходящей через образец сплава.

Другим важным аспектом является нахождение распределения размеров частиц второй фазы. Существует ряд методов измерения и распределения сферических и несферических частиц по размерам. Величину зерна металлов обычно определяют измерением на плоских сечениях, используя сравнительный метод (анализ площадей зерен в плоском сечении) или метод средней длины пересекающего зерно отрезка.

1 Количественная металлография (стереометаллография)

1.1 Роль различных параметров структуры

Количественная металлография – это определение отдельных характеристик микроструктуры путем количественных измерений, производимых с помощью металлографических изображений. Измеряемые величины включают объемную концентрацию фаз, размер зерен или частиц, длину свободного пробега между подобными частицами или вторичными фазами, отношение площади поверхности к объему микровключений или зерен.

Объемную долю фаз необходимо знать при построении диаграмм состояния, исследованиях фазовых превращений в твердом состоянии (получение термокинетических диаграмм), процессов рекристализации, диффузии и спекания. С помощью этого параметра можно оценивать прочность и вязкость сплавов.

Размер зерна однофазного материала. Влияет на предел текучести (зависимость Холла-Петча), твердость, прочность при растяжении, сопротивление ползучести и критическую температуру хрупкости металлических материалов. С ним также связывают магнитные, диэлектрические, пьезоэлектрические свойства спеченных оксидных материалов и магнитную проницаемость магнитных материалов.

Средний размер частиц второй фазы и расстояние между ними. Определяет степень взаимодействия движущихся дислокаций с частицами (барьерный эффект), степень деформационного упрочнения. С размером частиц также связаны предел текучести и твердость, физические свойства.

Удельная величина протяженности поверхностей раздела. Имеет значение для оценки потенциальных мест зарождения фаз, препятствий для движения дислокаций и границ магнитных доменов. С этой величиной связывают прочность, коэрцитивную силу, внутреннее трение, сопротивление ползучести и коррозионную стойкость. Она определяет условия протекания процессов спекания, роста зерен и частиц.

Распределение размеров зерен, частиц выделений и т. д. Влияет на механические и физические свойства и используется для изучения кинетики процессов роста и растворения выделений, спекания и др., применяется как характеристика неметаллических включений в сталях.

1.2 Основные методы исследования при количественном металлографическом анализе

а. Сравнение с эталонами. Исследуемую структуру сравнивают со схематическими изображениями структур, последовательные изменения которых связаны с изменением некоторого параметра, например размера зерна, и характеризуются определенными числами - баллами. Реальной структуре приписывается такой балл, который имеет схематическая структура из стандартного ряда, соответствующая реальной.

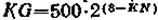

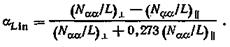

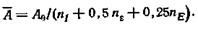

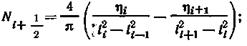

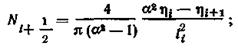

Между размером зерна KG и баллом KN в стандарте TGL 12827 принята следующая зависимость между площадями сечений зерна (в квадратных микрометрах):

Для определения размеров зерен применяется также американский эталонный ряд ASTM. В этом случае между баллом N и числом Z сечений зерен на одном квадратном дюйме увеличенного в 100 раз изображения принято соотношение

Возможны и другие эталонные ряды стандартных структур, предназначенных для производственного контроля.

Преимущества: быстрые, эффективные способы оценки структуры, удобные для изготовителя и потребителя.

Недостатки: оценка является субъективной, поэтому возможны большие ошибки. Можно улучшить качество оценки путем использования вспомогательных средств, например приставки с эталонными структурами производства «VEB Carl Ziess» (Йена).

В перспективе в связи с повышающимися требованиями к качеству материалов и дальнейшим развитием автоматизированного структурного анализа сравнение с эталонными структурами будет производиться автоматически.

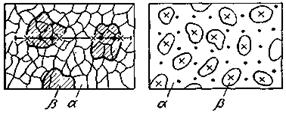

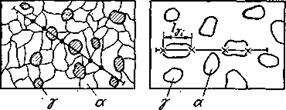

б. Анализ площадей: (ареальный), линейный и точечный (Рис. 1-6)

Рис. 1 Рис. 2

Рис. 3 Рис. 4

Рис. 5 Рис. 6

Определяемые величины:

— при ареальном анализе оценивают площади сечений  частиц различных фаз в виде суммарной площади сечений частиц каждой из фаз или путем классификации размеров сечений частиц каждой фазы; число сечений частиц данной фазы на единице площади измерения;

частиц различных фаз в виде суммарной площади сечений частиц каждой из фаз или путем классификации размеров сечений частиц каждой фазы; число сечений частиц данной фазы на единице площади измерения;

—

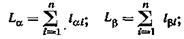

при линейном анализе определяют длины хорд

при линейном анализе определяют длины хорд  отсекаемые на случайной секущей границами изображений частиц исследуемых фаз; распределение размеров хорд; числа точек пересечения секущей с границами сечений зерен:

отсекаемые на случайной секущей границами изображений частиц исследуемых фаз; распределение размеров хорд; числа точек пересечения секущей с границами сечений зерен:  ; числа точек пересечения случайной прямой с сечениями межфазных границ:

; числа точек пересечения случайной прямой с сечениями межфазных границ:  ,

,  ; общую длину секущих

; общую длину секущих  ; суммарные длины хорд в сечениях отдельных фаз:

; суммарные длины хорд в сечениях отдельных фаз:

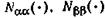

— при точечном анализе находят числа попаданий точек на сечения фаз:

.

.

Структурные параметры, определяемые (+) и не определяемые (-) перечисленными методами представлены в таблице 1.

Таблица 1

| Параметр структуры | Метод площадей | линейный анализ | точечный анализ |

| Объемная доля | + | + | + |

| Средний размер зерен и частиц | + | + | - |

| Среднее свободное расстояние | - | + | - |

| Удельная поверхность границ зерен и фаз | - | + | - |

| Распределение размеров зерен и частиц | (+) | (+) | - |

| Степень ориентировки | - | + | - |

| Степень контакта | - | + | - |

1.3 Основные формулы и понятия

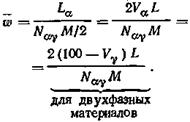

1) V - объемная доля:

(ареальный анализ);

(ареальный анализ);  (линейный анализ);

(линейный анализ);  (точечный анализ).

(точечный анализ).

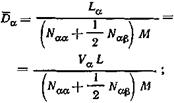

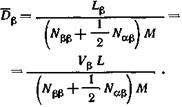

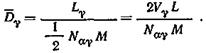

2)  - средний линейный размер зерен или частиц;

- средний линейный размер зерен или частиц;  - среднее свободное расстояние. При линейном анализе — однофазные материалы: средний линейный (по Гейну) размер зерна (см. рис. 2)

- среднее свободное расстояние. При линейном анализе — однофазные материалы: средний линейный (по Гейну) размер зерна (см. рис. 2)

; многофазные материалы: средний линейный размер частиц

; многофазные материалы: средний линейный размер частиц  или

или  фазы (см. рис. 3):

фазы (см. рис. 3):

Средний линейный размер частиц выделений (см. рис. 4 и 5):

Среднее свободное расстояние в матрице между частицами (см. рис. 5)

3)  —анизометрия. При линейном анализе

—анизометрия. При линейном анализе

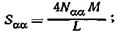

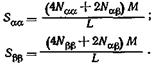

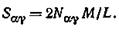

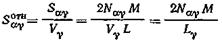

4) S - удельная (по отношению к объему сплава) поверхность границ зерен или

фаз (при линейном анализе).

Изометрическая структура однофазные материалы (см. рис. 2)

многофазные материалы (см. рис. 3):

Удельная (по отношению к объему сплава) поверхность границ между  и

и  -фазами (см. рис. 4 и 5):

-фазами (см. рис. 4 и 5):

Удельная (по отношению к объему  -фазы) поверхность границ между фазами

-фазы) поверхность границ между фазами  и

и  :

:

Ориентированная структура, например линейная ориентировка, возникающая после волочения (оценка на продольном шлифе).

Удельная поверхность границ зерен:

5)  — степень ориентировки; при линейном анализе:

— степень ориентировки; при линейном анализе:

6) С — степень контакта (доля контактной поверхности); Р — доля межфазной поверхности. При линейном анализе

Обозначение символов:

- суммарная площадь сечения и микрочастиц, например

- суммарная площадь сечения и микрочастиц, например  - фазы;

- фазы;

- общая площадь измерения;

- общая площадь измерения;

- масштаб изображения;

- масштаб изображения;

индекс  - измерения производились перпендикулярно к преимущественному направлению (например, направлению деформации);

- измерения производились перпендикулярно к преимущественному направлению (например, направлению деформации);

индекс  - измерения производились параллельно преимущественному направлению.

- измерения производились параллельно преимущественному направлению.

в. Определение параметров и возможности описания пространственной структуры

Объемная доля - доля объема материала, занимаемая частицами некоторой фазы  .

.

Средний линейный размер зерен (размер зерна по Гейну) - средняя длина хорд, отсекаемых на случайной прямой сечениями микрочастиц (например, зерен, выделений, включений), позволяет получить информацию о размерах сечений частиц на плоскости шлифа, дает смещенную оценку пространственной структуры.

Среднее свободное расстояние между частицами— средние длины случайных хорд в матрице между выделениями, включениями, порами; дает оценку пространственной структуры.

Удельная (по отношению к объему материала) поверхность границ зерен или границ между фазами - отношение поверхности зерен в квадратных миллиметрах к объему материала в кубических миллиметрах - характеризует пространственную структуру.

Удельная (по отношению к объему фазы поверхность) межфазных границ, например между выделениями и матрицей, - мера дисперсности выделившихся фаз и включений; характеризует пространственную структуру.

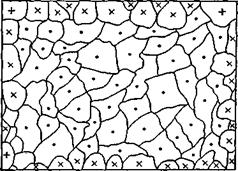

Степень ориентации - отношение доли ориентированной удельной поверхности границ зерен или фаз ко всей удельной поверхности зерен или межфазных границ. Доля межфазной поверхности:  - параметр, который отражает условия окружения соседями структурных составляющих в многофазных

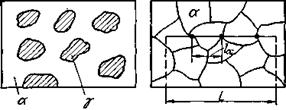

- параметр, который отражает условия окружения соседями структурных составляющих в многофазных  -сплавах (рис. 7) Частицы

-сплавах (рис. 7) Частицы  -фазы окружены

-фазы окружены  -фазой.

-фазой.

Среднюю площадь сечений зерен характеризует число сечений зерен, находящихся на площади базового прямоугольника (см. рис. 8):

а) число сечений зерен в углах прямоугольника:  ;

;

Рис. 7

Рис. 8

б) число сечений зерен, которые пересечены сторонами прямоугольника:  ;

;

в) число сечений зерен, полностью лежащих внутри прямоугольника:  (•).

(•).

Средняя площадь сечений зерен вычисляется по формуле:

Часто в качестве характеристики размера зерен используют:  однако она характеризует только сечения, но не пространственную структуру.

однако она характеризует только сечения, но не пространственную структуру.

Недостатки по сравнению с использованием линейного размера зерна состоят в следующем: А и L не являются однозначно связанными с удельной поверхностью границ зерен, неприменимы при ориентированных структурах; не позволяют сделать заключение о протяженности зерен. Трудоемкость определений выше, чем в случае линейного анализа.

г. Распределения размеров зерен и частиц определяют (при сферической форме частиц) на основании данных о размерах сечений: площадей диаметров или случайных хорд.

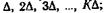

Для этого измеряемые величины разбивают на интервалы в виде:

— арифметического ряда с разностью  :

:

— геометрического ряда с модулем  , а

, а  от 0 до К:

от 0 до К:

Число интервалов обычно составляет от 7 до 12.

В металлографии для оценки распределения размеров сечений частиц довольно часто применяют геометрические ряды с модулем

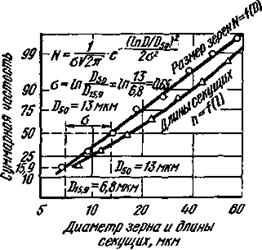

Распределение по размерам обычно представляют в виде дифференциальной кривой (гистограммы) или в виде кумулятивной кривой (рис. 9 и 10).

Рис. 9

Рис. 10

В зависимости от выбора (арифметического или геометрического) разбиения на интервалы масштаб диаграммы по оси абсцисс будет линейным или логарифмическим»

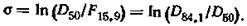

В случае логарифмически нормального распределения график суммарных частностей (кумулятивных кривых) в логарифмическом масштабе дает прямую. Она может однозначно характеризоваться медианным значением  (соответствует размеру зерна или частицы с частотой повторения 50 %) и дисперсией

(соответствует размеру зерна или частицы с частотой повторения 50 %) и дисперсией  :

:

Рис. 11

Логарифмически нормальное распределение сечений зерен наблюдается во многих металлографических объектах. Следует иметь в виду, что если действительно распределение пространственных размеров выражается логарифмическим нормальным распределением, то распределение длин случайных хорд может отличаться от него (рис. 11).

д. Некоторые методы пересчета:

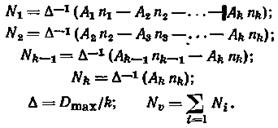

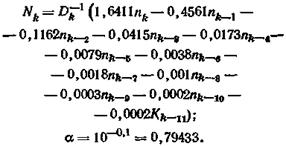

1) Метод Шайля — Шварца — Салтыкова (1). Пересчет распределения диаметров круглых сечений в распределение диаметров сфер. Уравнения:

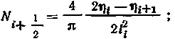

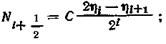

2) Логарифмическое распределение диаметров по Салтыкову (2). Предмет пересчета — распределение диаметров сечений в распределение диаметров сфер.

Уравнения:

3) Метод Бокштигеля — Салтыкова (3). Распределение размеров хорд на сечении в распределение диаметров сфер.

Уравнения:

общее

при геометрической классификации

при геометрическом ряде с

упрощенная формула

упрощенная формула для расчета частностей

В приведенных формулах:

- число сфер в интервале размеров i;

- число сфер в интервале размеров i;

- число диаметров сечений (методы 1 и 2) или число хорд (метод 3) в i-том интервале;

- число диаметров сечений (методы 1 и 2) или число хорд (метод 3) в i-том интервале;

- число интервалов;

- число интервалов;

- ширина размерного интервала;

- ширина размерного интервала;

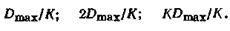

- максимальный диаметр сферы;

- максимальный диаметр сферы;

- геометрико-вероятные коэффициенты;

- геометрико-вероятные коэффициенты;

- число сфер в единице объема образца;

- число сфер в единице объема образца;

- модуль геометрического ряда;

- модуль геометрического ряда;

- длина хорды в i-той группе;

- длина хорды в i-той группе;

- константа.

- константа.

Полное число частиц в единице объема получается как сумма чисел частиц в отдельных размерных группах.

К способу 1 при равномерном разбиении (арифметический ряд) сферические микрочастицы разделяются на интервалы в соответствии с верхней границей:

К способу 2 если распределение размеров сфер предполагается логарифмически нормальным, то разделение на интервалы соответствует геометрическому  ряду, причем

ряду, причем  ;

;

Таким образом, в обоих способах принимают, что наблюдаемое на шлифе наибольшее сечение зерна представляет собой диаметральное сечение сферы, относящейся к интервалу самых больших размеров.

К способу 3 в противоположность способам 1 и 2 исходит не из диаметра окружности сечения, а из длин хорд. В способах 1 и 2 индекс 1 обозначает интервал наибольших размеров, а в способе 3 — интервал наименьших размеров.

1.4 Вспомогательные устройства и приборы

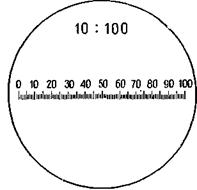

а. Вспомогательные средства для ручного измерения. Окулярные измерительные линейки используются (рис. 12) для измерений длин.

Для измерений линейных величин с большей степенью точности, чем окулярные линейки, применяется микрометрический окуляр, а для измерения площадей — окулярная измерительная сетка; она применима при проведении точечного анализа (рис. 12). Механический интегрирующий столик используется для линейного и точечного анализа.

Рис. 12 Рис. 13

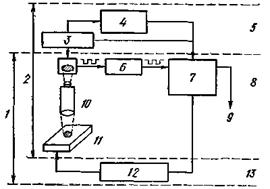

б. Автоматические анализаторы изображения структуры (ААИ). Работают по принципу сканирования световым или электронным пучком. Сумма измеряемых значений дает тем более точное описание объекта, чем тоньше применяемый растр. Упрощенная блок-схема ААИ приведена на рис. 14.

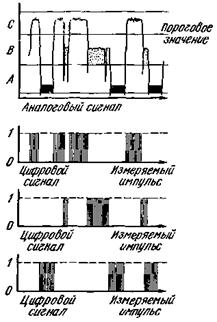

Оптический сигнал, полученный, например, с помощью светового микроскопа, превращается с помощью преобразователя сигналов (например, ФЭУ, телевизионная трубка) в электрический сигнал. Преобразование происходит раздельно для каждой точки растра, на которые было разложено изображение. Сканирование может происходить либо электронным способом (развертка типа телевизионной реализуется, например, в приборах серии Квантимет), либо механическим способом (за счет движения объектного стола микроскопа с помощью шаговых двигателей, которые используются в анализаторах типа Эпиквант).

Рис. 14

1 — Эпиквант; 2 — например, система Квантимета; 3—сканирующая система; 4 — монитор для контроля; 5 — электронное сканирование; 6 — дискриминатор; 7 — логический элемент (счетчик, запоминающее устройство, счетное устройство, программирование); 8 — получение и обработка сигнала; 9 — выдача данных; 10 — устройство для получения изображения (микроскоп, микрозонд, растровый электронный микроскоп); 11—образец; 12 — блок управления движением объекта; 13 — механическая развертка

Сигнал от каждой точки растра передается на дискриминатор, который из подводимых импульсов выделяет сигналы, соответствующие определенным элементам структуры или ее изображения. Затем обрабатываются специальными логическими схемами с целью получения информации об определенных параметрах структуры.

Рис. 15

В качестве примера описания принципа действия ААИ рассмотрен процесс измерений с помощью прибора Эпиквант, «VEB Karl Zeiss», Йена (рис. 15).

Развертка изображения в растр производится путем программированного перемещения объектного стола с образцом относительно измерительной диафрагмы, которая на поверхности шлифа выделяет участок, лежащий на оптической оси микроскопа. Полупроводниковый датчик преобразует свет, отраженный от этого участка, в электрический сигнал, который через дискриминатор передается в логические схемы.

Если в рассматриваемый участок попала «белая» фаза, то селективная логическая схема открывает канал С, предназначенный для белой фазы (сигнал С). Командные импульсы регистрируются в этом канале. Когда белые зерна прошли измерительную диафрагму, то логический избирательный элемент реагирует на значительно более низкий сигнал А от черных зерен. Канал С закрывается и открывается канал А. Счет импульсов в канале А происходит до тех пор, пока снова не откроется канал С или канал В и т. д.

Данные измерений представляют наборы чисел и длин хорд, с помощью которых путем линейного анализа можно рассчитать рассмотренные выше параметры структуры.

Квантиметом фирмы «Cambridge Instruments» (Великобритания) возможна автоматическая фокусировка микроскопа, классификация диаметров, периметров и площадей сечения зерен, подсчет выбранных элементов структуры, распознавание формы и т. д.

Для применения ААИ необходимо воспроизводимое, равномерное, контрастное травление различных составных частей структуры. Это в настоящее время представляет значительные затруднения.

2015-04-01

2015-04-01 3665

3665