Разработка технологического процесса изготовление детали обычно завершается установлением технологических норм времени для каждой операции. Чтобы добиться оптимальных норм времени на операцию, необходимо в полной мере использовать режущие свойства инструмента и производственные возможности технологического оборудования.

При назначении режимов обработки учитывают тип и размеры режущего инструмента, материал его режущей части, материала и состояние заготовки, тип оборудования и его состояние. Учитывая, что элементы режимов обработки находятся во взаимной функциональной зависимости, устанавливаемой эмпирическими формулами при их расчете и выборе необходимо придерживаться определенного порядка.

Вначале устанавливают глубину резания в миллиметрах. Глубину резания назначают, по возможности, наибольшую, в зависимости от требуемой степени точности и шероховатости обрабатываемой поверхности и технических требований на изготовление детали.

После установления глубины резания устанавливается подача станка. Подачу назначают максимально возможную, с учетом погрешности и жесткости технологической системы, мощности привода станка, степени точности и качества обрабатываемой поверхности, по нормативным таблицам и согласовывают с паспортными данными станка. От правильно установленной подачи во многом зависит качество обработки и производительность труда. Для черновых технологических операций назначают максимально допускаемую подачу.

Установив глубину резания и подачу определяют скорость резания по эмпирическим формулам или по нормативам с учетом жесткости технологической системы. Аналитический расчет режимов резания производится с учетом необходимых поправочных коэффициентов.

В процессе определения режимов резания необходимо частоту вращения шпинделя станка, подачу или число двойных ходов скорректировать по паспорту станка. В справочной литературе и каталогах на металлорежущие станки обычно указывается минимальная nmin и максимальная nmax частота вращения шпинделя станка, двойных ходов (nmin дв.ход, nmaxдв.ход) и подача (smax, smin), поэтому необходимо производить расчет промежуточных значений.

Максимальную частоту вращения шпинделя станка, максимальное число двойных ходов и подач определяют по формуле

Nmax = nminj Zст-1,

где j – знаменатель геометрической прогрессии (стандартного ряда); zст – общее число ступеней подач, частот вращения или двойных ходов станка.

По данной формуле можно определить любую величину (nmax, nmin, zст), если известны значения всех остальных. В станкостроении принято семь стандартных значений знаменателей: 1,06; 1,12; 1,26; 1,41; 1,58; 1,78; 2,00, которыеимеют следующую область применения:

- φ = 1,06 – имеет вспомогательное значение;

- j= 1,12 – применяется в автоматах, где требуется более точная настройка на заданный режим работы;

- j = 1,26 и j = 1,41 – основные знаменатели рядов частот вращения и подач, применяемые в универсальных станках (токарных, фрезерных, расточных и других);

- j= 1,58 и j = 1,78 – применяются в станках, где время обработки невелико по сравнению с временем холостых ходов (наиболее часто в сверлильных станках);

- j = 2,00 – применяется редко и имеет вспомогательное значение.

В станкостроении стандартизованы не только знаменатели прогрессии, но и частота вращения шпинделя станка, подача и число двойных ходов в минуту.

Значения j z-1 (диапазон регулирования) определяют по формуле:

D = j z-1 = nmaxст / nminст., (28)

Значения стандартных знаменателей j, возведенные в степени, приведены в табл. 36. Пользуясь данной таблицей, можно легко определить значение j на основании заданных характеристик станка nmax ст, nminст и zст.

Частоту вращения шпинделя, подачу или число двойных ходов рабочих органов станка определяют следующим образом:

1) определяют ступень регулирования zcт (по принятой модели станка);

2) определяют диапазон регулирования данного станка по формуле (28) и в строке таблицы (см. табл. 36), соответствующей степени (zcт – 1), находим то числовое значение j z-1, которое равно или близко вычисленному (в табл. 36 указаны степени стандартных значений знаменателя j);

3) расчетное значение (nрасч; sрасч; nрасч.дв.ход) делят на минимальное значение по паспорту станка (nminст; smin cт; nminдв.ход) и находят расчетный диапазон данного станка j z-1. Для стандартного значения j выбирают ближайшее меньшее число, соответствующее вычисленному значению

jрасчZст -1 = nрасч /nmin cт,

затем, умножив найденное в таблице значение jтабZст -1, на минимальное значение по паспорту станка (nmin ст, smin ст и т.д.), получают значение, которое соответствует паспорту станка. Полученные значения округляют до ближайших величин стандартных рядов, например:

nст.пр = nmin×j5 = 12,5 × 3,16 = 39,5 об/мин» 40 об/мин,

где nmin= 12,5 об/мин – минимальная частота вращения шпинделя токарно-винторезного станка 16К20, j5 = 3,16 – степень стандартного знаменателя ряда частот вращения (φ = 1,26), соответствующая шестой ступени регулирования.

Пример 1. Определить частоту вращения шпинделя токарно-винторезного станка 16К20 при известных значениях: nmaxст = 2000 об/мин;

nmincт = 12,5 об/мин; zст = 23; nрасч = 715 об/мин.

Определим ступень скорости станка: zст.р = (zст – 1).= 23 – 1 = 22.

Определим диапазон регулирования D = j22 по формуле (28):

D = j22 = nmax ст / nmin ст = 2000/12,5 = 160.

По табл. 37 находим ближайшее меньшее табличное значение (jz-1 = 128,03), что соответствует стандартному знаменателю: j = 1,26.

Определим диапазон регулирования для частоты вращения шпинделя станка nрасч = 715об/мин:

jрасч = nрасч/nmin cт = 715/12,5 = 57,2.

Находим ближайшее меньшее значение диапазона регулирования по табл. 1.37 для j = 1,26: jтабл = 50,40.

Определим частоту вращения шпинделя станка:

nст = nminjтабл = 12,5×50,4 = 630 об/мин.

Пример 2. Определить продольную подачу токарно-винторезного станка 16К20 при zст = 36; sт = 0,25 мм/об; smax ст = 2,8 мм/об; sminст=0,05 мм/об.

Определим ступень подачи станка: zст.р.= zст – 1 = 36 – 1 = 35.

Определим расчетный диапазон регулирования подач станка:

D = φz-1 = φ35 = smax ст/sminст = 2,8/0,05 = 56.

Стандартный знаменатель ряда подач станка 16К20: j = 1,12 (табл. 1.37).

Определим расчетный диапазон регулирования подач станка:

jрасч = sтабл/sminст = 0,25/0,05 = 5, по таблице: j14 = 5,04.

Таблица 36

Значение стандартных знаменателей, jz-1 [27]

| j | 1,06 | 1,12 | 1,26 | 1,41 | 1,58 | 1,78 | 2,00 |

| j2 | 1,12 | 1,26 | 1,58 | 2,00 | 2,51 | 3,16 | 4,00 |

| j3 | 1,19 1,26 | 1,41 | 2,00 | 2,82 | 4,00 | 5,64 | 8,00 |

| j4 | 1,26 | 1,58 | 2,51 | 4,00 | 6,32 | 10,08 | 16,00 |

| j5 | 1,34 | 1,78 | 3,16 | 5,64 | 10,08 | 17,92 | 32,00 |

| j6 | 1,41 | 2,00 | 4,00 | 8,00 | 16,00 | 32,00 | 64,00 |

| j7 | 1,50 | 2,24 | 5,04 | 11,28 | 25,28 | 56,85 | 128,00 |

| j8 | 1,58 | 2,51 | 6,32 | 16,00 | 40,00 | 104,66 | - |

| j9 | 1,68 | 2,82 | 8,00 | 22,56 | 64,00 | 186,29 | - |

| j10 | 1,78 | 3,16 | 10,08 | 32,00 | 101,72 | - | - |

| j11 | 1,88 | 3,55 | 12,70 | 45,12 | 159,77 | - | - |

| j12 | 2,00 | 4,00 | 16,00 | 64,00 | - | - | - |

| j13 | 2,11 | 4,48 | 20,16 | 90,24 | - | - | - |

| j14 | 2,24 | 5,04 | 25,28 | 127,24 | - | - | - |

| j15 | 2,37 | 5,64 | 32,00 | 179,41 | - | - | - |

| j16 | 2,51 | 6,32 | 40,00 | - | - | - | - |

| j17 | 2,66 | 7,12 | 50,40 | - | - | - | - |

| j18 | 2,82 | 8,00 | 64,00 | - | - | - | - |

| j19 | 2,99 | 8,96 | 80,64 | - | - | - | - |

| j20 | 3,16 | 10,08 | 101,61 | - | - | - | - |

| j21 | 3,35 | 11,28 | 128,03 | - | - | - | - |

| j22 | 3,55 | 12,70 | 161,32 | - | - | - | - |

| j23 | 3,76 | 14,24 | - | - | - | - | - |

| j24 | 4,00 | 16,00 | - | - | - | - | - |

| j25 | 4,24 | 17,92 | - | - | - | - | - |

| j26 | 4,48 | 20,16 | - | - | - | - | - |

| j27 | 4,75 | 22,56 | - | - | - | - | - |

| j28 | 5,04 | 25,25 | - | - | - | - | - |

| j29 | 5,34 | 28,48 | - | - | - | - | - |

| j30 | 5,64 | 32,00 | - | - | - | - | - |

| j31 | 5,98 | 35,84 | - | - | - | - | - |

| j32 | 6,32 | 40,00 | - | - | - | - | - |

| j33 | 6,70 | 44,96 | - | - | - | - | - |

| j34 | 7,12 | 50,56 | - | - | - | - | - |

| j35 | 7,55 | 56,80 | - | - | - | - | - |

| j36 | 8,00 | 64,00 | - | - | - | - | - |

| j37 | 8,48 | 71,68 | - | - | - | - | - |

Определим подачу станка:

Sст = smin ст×jтабл = 0,05×5,04 = 2,52 ≈ 0,25 (мм/об),

что соответствует заданному значению подачи: sт = 0,25 мм/об

При выборе подачи на черновую обработку необходимо проверить прочность державки резца и пластинки из твердого сплава. Прочность державки резца проверяют расчетом на изгиб:

Рz < Hp×Bр2×[sи] /6×1р,

где Рz – тангенциальная составляющая силы резания, Н; Нр – высота державки резца, мм; Вр – ширина державки резца, мм; [sи] – допускаемое напряжение на изгиб, МПа; lр - вылет головки резца при закреплении, мм.

Составляющая силы резания:

Рz = Ср∙ tx∙ sn ∙Kp,

где Ср – постоянная для данных условий резания; х, n – показатели степени;

Кр – поправочный коэффициент:

Кр=Км.рКgрКlрКzрКjр,

где Км.р - поправочный коэффициент, учитывающий влияние механических свойств конструкционных сталей, если механические свойства обрабатываемого материала отличаются от приведенных в таблице, то вводится поправочный коэффициент Км.р; Кgр, Кlр, Кzр, Кjр – коэффициенты, учитывающие геометрические параметры режущей части резца.

При наружном продольном точении скорость резания:

Vр =  ,

,

где Cv - постоянная для скорости резания; Т – среднее значение стойкости резца, мин; m, х, у – показатели степени; Кv - общий поправочный коэффициент на скорость резания:

Кv=КмvКпvКиvКjvКj1vКzvКqv,

где Кмv - учитываеткачество обрабатываемого материала; Кпv- состояние поверхности заготовки; Киv - материал режущей части инструмента; Кjv; Кj1v; Кzv; Кqv –параметры инструмента.

Влияние качества обрабатываемого материала определяется по формулам в зависимости от материала режущей части инструмента и обрабатываемого материала. Значение указанных коэффициентов приведены в справочной литературе [13].

Ширина прямоугольного сечения державки резца при условии,

что Нр = 1,6 Вр :

Вр =

,

,

где sи – напряжение на изгиб, Мпа.

Диаметр резца круглого сечения:

dр =  .

.

После расчета сечений резца принимаются размеры по ГОСТам на токарные резцы с ближайшими размерами по сечению и дополнительно производится проверка прочности и жесткости державки резца по формулам:

при максимальной нагрузке на прочность резца:

Рzдоп = Вр ∙Н2р∙ [sи] / 6×lp ;

при максимальной нагрузке допускаемая жесткость резца:

Рzжест = (f∙3∙E∙I) / l  ,

,

где f – допускаемая стрела прогиба резца, мм (при предварительном точении f = 0,1 мм; при чистовом f = 0,05 мм); Е – модуль упругости материала державки резца, Н/м (для углеродистых конструкционных сталей Е = 200000…220000 Н/м2; I - момент инерции, м4 (для прямоугольного сечения державки резца – I = Вр ∙Н3р /12, а для круглого – I = 0,05∙d4p, где dр – диаметр державки резца).

Учитывая расчетные данные, корректируют подачу по паспорту станка.

Частота вращения шпинделя станка (мин-1) определяется по формуле:

np = 1000×Vр / p∙D

Ее значение также корректируют по паспорту данного станка.

После установления частоты вращения шпинделя станка определяют действительную скорость резания (м/мин):

Vд = p∙D∙nст /1000 (29)

Рассчитывают мощность (кВт), затрачиваемую на процесс резания:

Nрез = Pz ∙Vд / 1020×60

Следует проверить достаточность мощности привода станка, для выполнения условия: Nрез £ Nшп.

Мощность на шпинделе станка: Nшп = Nэ.дв.∙h,

где h – КПД привода главного движения станка.

В зависимости от методов обработки порядок расчета параметров режимов резания может изменяться.

Методика расчетов режимов резания при многоинструментальных работах на токарных многошпиндельных и многорезцовых автоматах и полуавтоматах, сверлильных, фрезерных и других металлорежущих станках имеет ряд отличий от расчетов одноинструментальной обработки. Назначение режимов резания при многоинструментальной обработке ведут по лимитирующему (наиболее нагруженному) инструменту. При расчете режимов резания на все виды работ, прежде всего, следует установить исходные данные, необходимые для расчета. К исходным данным можно отнести требования технологического процесса на изготовление детали, схемы обработки (наладки), данные о технологической оснастке и оборудовании. Основными особенностями расчета режимов резания при многоинструментальных наладках является согласование работы отдельных позиций, шпинделей, суппортов, а также отдельных инструментов.

При многоинструментальной обработке на одношпиндельных станках расчет режимов резания производится в такой последовательности:

1). Рассчитывают длину рабочего хода каждого суппорта станка

Lp.х = Lрез+ l1 + l2 + l3 + lдоп, (30)

где Lрез – длина резания, мм; l1 – длина подвода режущего инструмента к обрабатываемой поверхности детали, мм; l2 – длина врезания инструмента, мм; l3 – длина перебега режущего инструмента, мм; lдоп – дополнительная длина хода инструмента, вызванная, в отдельных случаях, особенностями наладки и конструкции обрабатываемых заготовок, мм.

Длину подвода инструмента, врезания, перебега выбирают по табл. 37; 38; 39; 40; 41 или рассчитывают исходя из конкретных условий обработки заготовки, где необходимо учитывать конструкцию режущего инструмента, припуск на обработку, форму и размеры заготовки, и другие факторы.

Таблица 37

Длина подвода и перебега инструмента при точении [27]

| Заготовка | l1 + l3, мм | |

| на проход | до упора | |

| Предварительно обработанная из проката Поковка или отливка |

Таблица 38

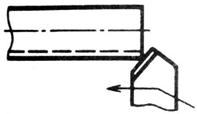

Длина врезания l2 режущего инструмента при точении [27]

| Эскиз метода обработки | Угол в плане | l2, мм, при глубине резания t, мм | |||||

| 70-75 | ||||||

| 45 - 90 | ||||||

| 70-75 |

Длину подвода режущего инструмента l1 к обрабатываемой поверхности заготовки для инструментов продольных суппортов одношпиндельных автоматов принимают равной 1,0 … 1,5 мм, для многошпиндельных 1,5 … 2,0 мм, а для поперечных суппортов 0,5 … 1,0 мм.

Перебег режущего инструмента, который учитывается по условиям обработки, принимают равным длине подвода инструмента. Длину подвода и перебега режущего инструмента при точении выбирают по таблице 37. Длину врезания назначают по нормативным таблицам 38…40, рассчитывают по формулам в зависимости от конструктивных элементов режущего инструмента или методов обработки.

2). Назначают подачу суппорта на оборот шпинделя, мм/об: определяют рекомендуемую подачу по таблицам; уточняют подачу по паспортным данным станка.

3). Определяют стойкость режущего инструмента Тр, мин.

4). Определяют скорость резания V (м/с) и частоту вращения шпинделя станка nщп (об/мин). Методика расчета скорости резания и частоты вращения шпинделя станка остается та же, что и для одноинструментальной обработки.

Таблица 39

Длина врезания и перебега l2 + l3 при фрезеровании, мм [29]

| Ширина фрезерования | Диаметр торцовых и концевых фрез, работающих симметричным методом | ||||||||||||||

| до 20 | |||||||||||||||

| - - - - - - - - - - - - | - - - - - - - - - - - | - - - - - - - - - - | - - - - - - - - - | - - - - - - - - | - - - - - - - | - - - - - - - | - - - - - - | - - - - - | - - - - | - - - - - | - - - - - - | - - - - - - | - - - - - - | - - - - - - - |

Стойкость режущего инструмента, по которой рассчитывают скорость резания определяется по формуле:

Тр = Тм×lВ,

где Тм – стойкость режущего инструмента машинной работы станка (мин), для многоинструментальных работ Tм относят к лимитирующим по стойкости режущим инструментам наладки; lв – коэффициент времени резания, который равен отношению числа оборотов шпинделя станка за время резания к числу оборотов шпинделя за время хода суппорта станка на рабочей подаче:

lв = nв.р / Тв.х.с ,

где nв.р – частота вращения шпинделя станка за время резания, об/мин; Тв.х.с – время хода суппорта станка на рабочей подаче, мин.

Частота вращения шпинделя станка за время резания находится из соотношения:

nв.р = Lpeз / sо

Таблица 40

Длина врезания и перебега l2 + l3 при фрезеровании, мм [29]

| Глубина фрезерования | Диаметр дисковых, прорезных, цилиндрических, фасонных фрез | ||||||||||||||

| До 16 | |||||||||||||||

| - - - - - - - - | - - - - - - | - - - - - | - - - - - | - - - - | - - - - | - - | - |

Таблица 41

Длина подвода, врезания и перебега инструмента при сверлении,

зенкеровании, развертывании, мм [29]

| Метод обработки деталей | Длина подвода, врезания и перебега инструмента диаметром D | ||||||||||

| 2,5 | |||||||||||

| Обработка сквозных отв. сверлами: с норм. заточкой с двойной заточ. Сверление глухих отверстий Зенкерование отв. сквозных глухих Обработка сквозных отв. развертками с углом заборного конуса: 15° (обр. стали) 5° (обр. чугуна) Развертками глухих отверстий | 2,0 - 1,5 - - - - - | - - - | - - | - - - | - - - | - - - |

Таблица 42

Длина подвода, врезания и перебега инструмента при фрезеровании и шлицефрезеровании цилиндрических колес червячными фрезами [29]

| Параметры фрезы, мм | Длина подвода, врезания и перебега инструмента, мм, при угле наклона зуба к оси колеса b° | |||||

| D | m | |||||

| 2,5 |

Стойкость инструмента машинной работы одношпиндельных станков при многоинструментальной наладке и многошпиндельных станков для наладок со средней равномерностью загрузки инструментов определяют по таблице 42

Таблица 43

Стойкость режущего инструмента Тм машинной работы станка [29]

| Группа наладки | Характеристика | Стойкость Тм при числе инструментов в наладке станка, мин | |||||||

| 1. С равномерной загрузкой инструментов | Диаметры детали отличаются не более чем в 1,2 раза; число фасочных и подрезных резцов не более 20 % от общего числа инструментов наладки | - | - | ||||||

| 2. Средние по равномерности загрузки | Все наладки, не относящиеся к 1-й – 3-й группам | - | |||||||

| 3. С большой разницей в загрузке | Диаметры детали отличаются более чем в 2 раза; число малозагруженных инструментов свыше 50 % | - |

Следует учитывать, что при использовании современных инструментов из новых твердых сплавов скорости резания при обработке лезвийным инструментом достигают 300 м/мин и более. Кроме того, при использовании современных обрабатывающих центров стоимость минуты работы оборудования настолько высока, что стоимость инструмента оказывает на себестоимость обработки весьма незначительное влияние. В связи с этим рекомендуется использовать максимально допускаемые данным оборудованием и инструментом скорости резания, не соблюдая указанные в табл. 43 значения стойкости, которая для таких инструментов и режимов обработки может составлять 15-20 мин., а в некоторых случаях и 5 мин. [36].

Оценка стойкости токарно-копировального резца производится по формуле:

Тр.к.= Тм ∙Кн.з.,

где Кн.з.- коэффициент, учитывающий неравномерность загрузки (интенсивность изнашивания) резца за время рабочего хода:

,

,

где 1, …, i…, n – ступени; d1 …, di …, dn – диаметры ступеней; L1 …., Li …., Ln – длины ступеней ступеней; s1,….,si, …., sn – подачи; t1, …., t1 …, tn – глубина резания.

Индекс “1” следует присваивать той ступени, в которой изнашивание режущего инструмента будет наибольшим (как правило, ступени наибольшего диаметра), поэтому необходимо определять стойкость инструмента для этой ступени, а затем рассчитывать скорость резания и частоту вращения шпинделя станка.

Коэффициенты Kdi, Ksi, Kti выбирают в зависимости от соотношений di/d1, si/s1 и ti/t1 для каждой из ступеней:

Коэффициент Kdi

| di/d1 | До 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 |

| Kdi | 0,07 | 0,15 | 0,25 | 0,4 | 0,6 | 1,0 | 2,0 | 3,5 | 4,5 | 9,0 |

Коэффициенты Ksi и Kt

| si/s1; t1/ti | 0,20 | 0,40 | 0,70 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | 2,5 | 3,0 |

| Ksi | 0,07 | 0,22 | 0,55 | 1,0 | 1,3 | 1,7 | 2,0 | 2,7 | 3,0 | 4,5 | 6,0 |

| Kti | 0,20 | 0,40 | 0,70 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | 2,5 | 3,0 |

Расчеты режимов резания для многоинструментальной обработки на токарно-копировальных станках с постоянной частотой вращения шпинделя за время рабочего цикла и меняющейся частотой вращения шпинделя на многошпиндельных полуавтоматах последовательного и непрерывного действия и других станках более подробно описаны в учебной и справочной литературе [22,23].

2015-04-01

2015-04-01 2491

2491