|

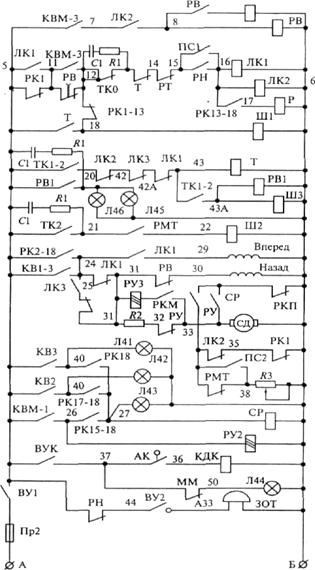

Рис. 4.27. Принципиальная электрическая схема цепи управления троллейбуса ЗиУ-682В:

КВМ - 1, КВМ - 3, КВ1, КВ2, КВЗ - кулачковые элемента контроллера водителя;

ЛК2, ЛКЗ - катушки, контакты и бпок-контакты линейных контакторов; РВ, РВ1 - катушки и контакт реле времени; ТК0, ТК1, ТК2 - контакты кулачковых элементов тормозного контроллера; Т - катушка и контакты тормозного контактора; РТ - катушка и контакты токового реле перегрузки; РН - контакты реле напряжения; РК, РКМ, РКП - кулачковые элементы группового реостатного контроллера; Ш1, Ш2, Ш3 - катушки шунтовых контакторов; РУ2, РУ3 - катушки реле ускорения; РУ - контакты реле ускорения; РМТ - реле минимального тока; «Вперед», «Назад» - обмотки побуждения серводвигателя; СД - якорь серводвигателя; Л41,Л42,Л43 - - сигнальные лампы фиксированных позиций контроллера водителя; Л44 - сигнальная лампа аварийного давления в пневмосистеме; Л45, Л46 - лампы стопсигналов; ММ - контакт включения Л44; СР - стоп-реле; АК - автоматический включатель двигателя компрессора: ВУК - ручной выключатель двигателя компрессора; ЗОТ - звонок отрыва токоприемника от контактной сети; ВУ2 - выключать звонка ЗОТ; С1 и R1 - помехоподавляюшая цепочка; Пр2 - плавкий предохранитель; ВУ1 - выключатель; КЛК - контактор включения двигателя компрессора;

|

|

|

5. ЭЛЕКТРИФИЦИРОВАННЫЙ ТРАНСПОРТ ЖЕЛЕЗНЫХ ДОРОГ. ЭЛЕКТРОВОЗ

5.1. Общие сведения об устройстве электровозов и мотор-вагонного подвижного состава

1) Назначение.

Электровоз грузовой постоянного тока 2ЭС6 (в дальнейшем именуемый «электровоз»), предназначен для использования в грузовом движении на железнодорожных путях ОАО «РЖД» России с шириной колеи 1520 мм, электрифицированных на постоянном токе с номинальным напряжением в контактной сети 3000 В в условиях умеренного климата.

2) Технические характеристики.

Электровоз состоит из двух секций. Каждая секция имеет комплект оборудования, обеспечивающего работу одной секции и управление из любой кабины машиниста. Также предусмотрена работа электровозов по системе многих единиц.

Основные параметры и технические характеристики двухсекционного электровоза соответствуют данным, указанным в табл. 5.1

Таблица 5.1

Основные параметры и характеристики двухсекционного

электровоза 2ЭС6

| Наименования параметров и характеристик | Значение |

| Номинальное напряжение на токоприемнике, кВ | 3,0 |

| Колея, мм | |

| Осевая формула | 2(2о - 2о) |

| Нагрузка от колесной пары на рельсы, кН | 245± 4,9 |

| Масса служебная с 0,7 запаса песка, т | 200± 2 |

| Разность поколесной нагрузки (для одной оси), кН (тс), не более | 4,9 (0,5) |

| Разность нагрузок по колесам колесной пары, %, не более | |

| Номинальный диаметр бандажа колесной пары по кругу катания, мм | |

| Высота оси автосцепки от головки рельса при новых бандажах, мм | 1040 - 1080 |

| Высота от головки рельса до рабочей поверхности полоза токоприемника: в опущенном / рабочем положении, мм, не более | 5100 / (5500 – 7000) |

| Наименования параметров и характеристик | Значение |

| Минимальный радиус проходимых кривых на тракционных путях при скорости до 10 км/ч, м | |

| Максимальная скорость в эксплуатации, км/ч | |

| Часовой режим | |

| Мощность на валах тяговых двигателей, не менее кВт | |

| Сила тяги, кН | |

| Скорость, км/ч | 49,2 |

| Продолжительный режим | |

| Мощность на валах тяговых двигателей, не менее кВт | |

| Сила тяги, кН | |

| Скорость, км/ч | 51,0 |

| Расчетный коэффициент сцепления, не менее | 0,26 |

| Мощность электрического тормоза на валах тяговых двигателей: - рекуперативного, кВт, не менее - реостатного, кВт, не менее |

|

|

|

Оборудование, необходимое для работы электровоза, расположено в кабинах, высоковольтных камерах, машинных помещениях, на крыше, торцевых стенках и под кузовом электровоза. Планировка кузова и размещение внутрикузовного оборудования, обеспечивает свободность доступа обслуживающего персонала для осмотра, ремонта, монтажа и демонтажа агрегатов и узлов, а также обеспечено соблюдение мер безопасности и производственной санитарии при обслуживании работниками.

Кузов секции электровоза разделен на отсеки как в вертикальной, так и в горизонтальной плоскости.

В вертикальной плоскости:

- отсек крышевого оборудования;

- отсек внутрикузовного оборудования;

- подкузовное оборудование.

В горизонтальной плоскости:

- кабина машиниста;

- тамбур;

- отсек машинного отделения с высоковольтными камерами;

- переходная площадка.

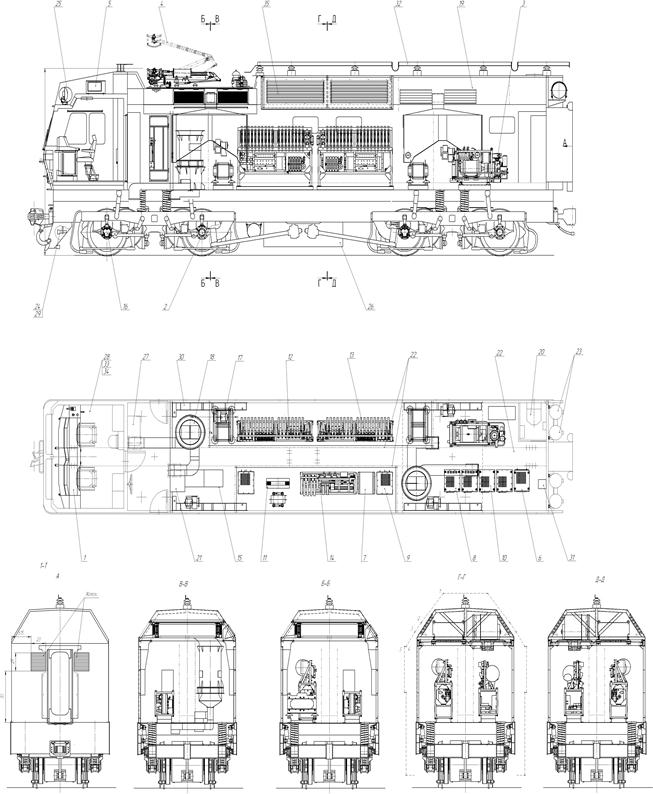

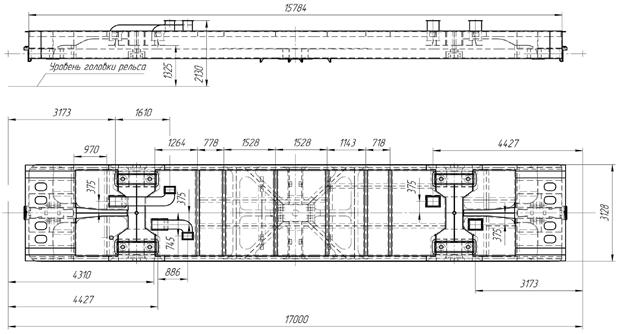

Рис.5.1. Расположение оборудования.

Рис.5.1. Расположение оборудования.

Размещение оборудования в одной секции (рис.5.1.)

1 - пульт управления

2 - установка датчика ДПС-У

3 - агрегат компрессорный ВВ -3,5/10

4 - токоприемник

5 - установка кондиционирования воздуха УКВ-4,5-ПЭ4

6 - шкаф ПЧ

7 - шкаф защиты

8 - регулятор напряжения РН3000 М3

9 - статический преобразователь напряжения СТПР 1000 М2

10 - статический преобразователь напряжения СТПР 600

11 - выключатель быстродействующий ВАБ-55

12 - блок аппаратов 1

13 - блок аппаратов 2

14 - блок аппаратов 3

15 - блок аппаратов 4

16 - токоотводящее устройство

17 - реактор

18 - модуль охлаждения тяговых электродвигателей

19 - кузов металлический

20 - санузел

21 - шкаф приборов безопасности

22 - ограждение защитное

23 - главные резервуары

24 - тифон

25 - прожектор

27 - исполнительная часть унифицированного комплекса тормозного оборудования локомотива (УКТОЛ)

28 - кабина

29 - свисток

30 - бункер песочный

31 - радиостанция РВ-1,1 М

32 - оборудование на крыше электровоза

33 - система КЛУБ-У

34 - телемеханическая, система контроля бдительности машиниста ТСКБМ

35 - блок пуско-тормозных резисторов

5.1.1. Механическое оборудование

Механическая часть предназначена для реализации тяговых и тормозных усилий, развиваемых электровозом, размещения электрического и пневматического оборудования, обеспечения заданного уровня комфорта, удобных и безопасных условий управления электровозом.

Механическая (экипажная) часть электровоза состоит из двух секций соединенных между собой автосцепкой. Каждая секция включает в себя две двухосные тележки и кузов, связанных между собой наклонными тягами, рессорным пружинным подвешиванием типа «флейсикойл», гидродемпферами и ограничителями перемещения кузова.

На механическую часть электровоза действует нагрузка, создаваемая весом механического, электрического и пневматического оборудования. Кроме того, механическая часть передает тяговые усилия от электровоза к поезду и воспринимает динамические нагрузки, возникающие при движении электровоза по кривым и прямым участкам пути. Механическая часть должна быть достаточно прочной, а также отвечать требованиям безопасности движения и правилам технической эксплуатации железных дорог. Для обеспечения нормальной и безаварийной работы необходимо, чтобы все механическое оборудование находилось в полной исправности и отвечало нормам безопасности, прочности и правилам ремонта.

|

|

|

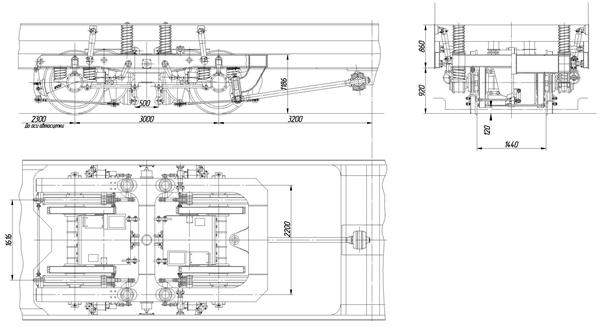

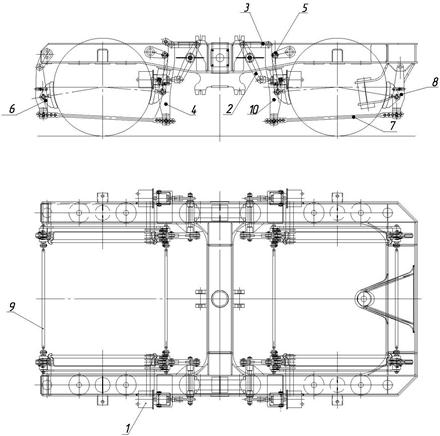

Механическая (экипажная) часть одной секции электровоза 2ЭС6 представлена на рис. 5.2. [21]

| 1 - автосцепка; 2 - кабина; 3 - колесная пара; 4 - букса; 5 - буксовый поводок; 6 - рама тележки; 7 - перегородка; 8 - кронштейн; 9 - наклонная тяга; 10 - крыша кузова; | 11 - амортизатор; 12 - рама кузова; 13 - буксовая пружина; 14 - кузовная пружина; 15 - страховочный шкворень; 16 - кронштейн; 17 - боковая стенка; 18 - задняя стенка; 19 - переходная площадка. |

Рис.5.2. Механическая (экипажная) часть одной секции.

1) Тележка.

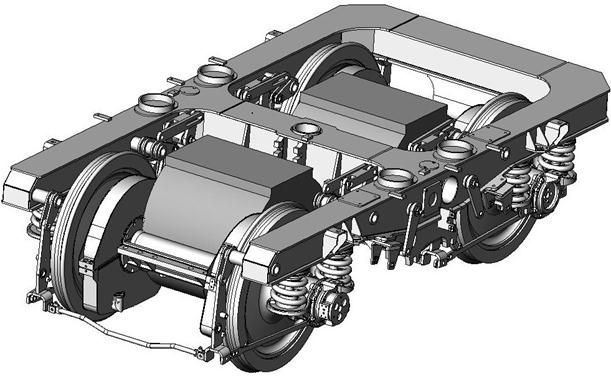

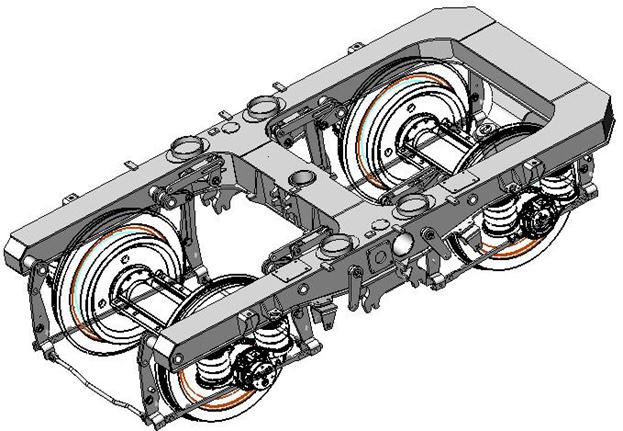

Каждая секция включает в себя две двухосные тележки, на которые опирается кузов. Тележки воспринимают тяговые и тормозные усилия, боковые, горизонтальные и вертикальные силы при прохождении неровности пути и передают их, через пружинные опоры с поперечной податливостью, на раму кузова. Тележка электровоза 2ЭС6 имеет следующие технические характеристики:

Конструкционная скорость, км/ч 120

Нагрузка от колесной пары на рельсы, кН 245

Тип тягового электродвигателя ЭДП810

Тип подвески двигателя опорно-осевая

Крепление двигателя опорно-осевое с маятниковой подвеской

Тип букс одноповодковая с кассетным роликоподшипником

Рессорное подвешивание двухступенчатое

Статический прогиб, мм

буксовой ступени 58

кузовной ступени 105

Тип тормозных цилиндров ТЦР 8

Коэффициент нажатия тормозных колодок 0,6

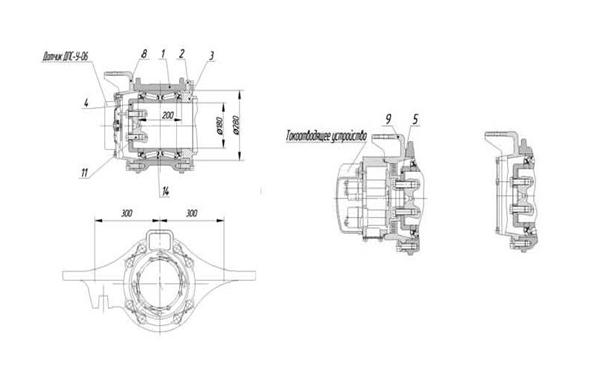

Тележка состоит из сварной рамы коробчатого сечения (рис. 5.3), которая своей концевой балкой через наклонную тягу с шарнирами соединена с центральной частью рамы кузова. К средней балке рамы тележки крепятся посредством маятниковых подвесок остова тяговых электродвигателей постоянного тока, которые другими своими сторонами опираются на оси колесных пар через смонтированные на них моторно-осевые подшипники качения. Крутящий момент от тяговых электродвигателей передается на каждую ось колесной пары через двухстороннюю косозубую передачу, образующую шевронное зацепление с шестернями посаженными на хвостовики вала якоря тягового электродвигателя.

|

|

|

На буксовых шейках оси колесной пары смонтированы двухрядные конические роликовые подшипники закрытого типа фирмы «Тимкен», размещенные внутри корпуса бесчелюстной одноповодковой буксы. Поводки имеют сферические резинометаллические шарниры, которые посредством клиновых пазов крепятся к буксе и к кронштейну на боковинах рамы тележки, образуя продольную связь колесных пар с рамой тележки.

Поперечная связь колесных пар с рамой тележки осуществляется за счет поперечной податливости буксовых пружин. Аналогично, поперечная связь кузова с рамой тележки осуществляется за счет поперечной податливости кузовных пружин и жесткости пружин упоров-ограничителей, которые также обеспечивают возможность поворота тележки в кривых участках пути и гашения различных форм колебаний кузова на тележках. Также для гашения колебаний кузова и подрессоренных частей тележки применены вертикальные буксовые, вертикальные и горизонтальные кузовные гидравлические демпферы (гидравлические гасители колебаний).

Для торможения электровоза используется тормозная рычажная передача с применением чугунных тормозных колодок, восьмидюймовыми тормозными цилиндрами (на каждое колесо тележки) с автоматическим регулятором выхода штока [21].

Рис.5.3. Тележка электровоза 2ЭС6

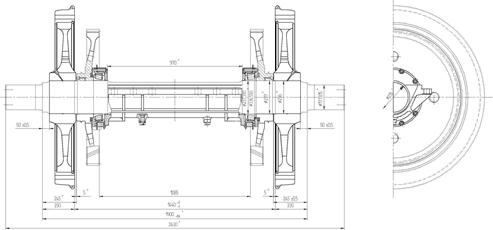

2) Колесная пара.

Колесная пара направляет электровоз по рельсам, передает силу тяги, развиваемую электровозом, и тормозную силу при торможениях, воспринимает статические и динамические нагрузки, возникающие между колесом и рельсом, и преобразовывает вращающий момент тягового электродвигателя в поступательное движение электровоза.

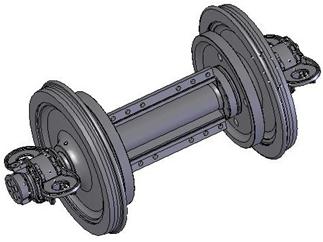

Колесная пара состоит из оси, колесных центров, бандажей, бандажных колец и зубчатых колес (рис. 5.4.).

Рис. 5.4. Колесная пара

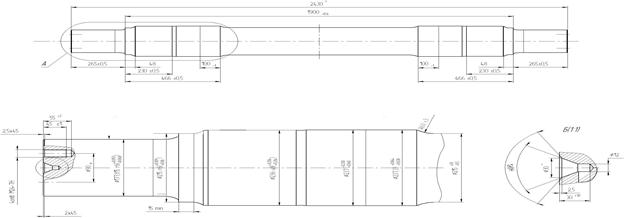

Ось колесной пары, (рис. 5.5), изготовлена из осевой стали, заготовка по ГОСТ 4728-96 и ее длина составляет 2450 мм. Для монтажа буксовых подшипников, колес, зубчатых колес и моторно-осевых подшипников на оси предусмотрены буксовые, предступичные, подступичные части и моторно-осевые шейки. Все поверхности, за исключением торцов, шлифованные. Центра колесных пар отлиты из стали 25Л-III ГОСТ 977-88 и статически отбалансированы путем механической обработки. На электровозе 2ЭС6 применена колесная пара с дисковым литым колесным центром. Бандаж изготовлен из специальной стали, на обод колесного центра посажен в горячем состоянии, для предупреждения сползания застопорен бандажным кольцом. В торцевой части оси имеются отверстия под болты для крепления торцевой шайбы.

|

Рис.5.5. Ось колесной пары

3) Формирование колесной пары.

Формирование колесной пары начинается с посадки одного из зубчатых колес в вертикальном положении, затем посадка внутреннего кольца моторно-осевого подшипника на ось. Далее вместе с болтами в лабиринтное уплотнение ступицы зубчатого колеса устанавливается крышка подшипника. Наружное кольцо подшипника монтируется в стакан. Стакан вставляется в корпус подшипников с установкой между ними составного кольца. Опускается корпус подшипников на ось, и затягиваются болты. Собирается, как и первое, наружное кольцо второго подшипника со стаканом и корпусом подшипника. В вертикальном положении напрессовывается внутреннее кольцо второго подшипника. Устанавливается крышка подшипника на ось и затягиваются болты. При проверке плотности установки подшипников от усилия рук корпус подшипников не должен проворачиваться. Отворачиваются болты, составное кольцо демонтируется и шлифуется от исходной толщины для обеспечения осевого разбега подшипников от 0,25 до 0,35 мм. Устанавливается составное кольцо на место и проверяется плавность вращения корпуса подшипников от усилия рук без заедания и стуков. Выполняется посадка второго зубчатого колеса на ось. Вторично проверяется плавность вращения корпуса подшипников. Напрессовываются колеса на ось.

4) Буксовый узел.

Буксы бесчелюстные одноповодковые с роликовыми подшипниками закрытого типа фирмы «Тимкен» (рис. 5.6). Через буксы на колесные пары передается вертикальная нагрузка от массы электровоза, а от колесных пар на рамы тележек - усилия тяги, торможения и боковые горизонтальные усилия. Колесные пары с рамой тележки связаны через буксовые пружины 5 и односторонние буксовые поводки. Литой корпус буксы имеет два прилива под нижние направляющие буксовых пружин 4. Внутри корпуса размещен двухрядный конический роликовый подшипник 14 закрытого типа с эластомерным уплотнением и заправленный специальной смазкой на расчетный пробег 1,4 млн.км. Подшипник устанавливается на буксовую шейку прессом с усилием 8…10 т. при натяге 0,07 -0,10 мм и фиксируется торцевой шайбой 4 или 5 с болтами 11, завернутыми в торец оси. Наружное кольцо подшипника закрепляется крышками букс 8 или 9, на наружных крышках букс с одной стороны устанавливается токосъемное устройство, а с другой - датчики систем регулирования тяги и систем безопасности.

Буксовые поводки имеют сферообразные резино-металлические шарниры. Оси шарниров имеют клинообразные концы, которыми поводок соединен с одной стороны с корпусом буксы, а с другой стороны с кронштейном посередине боковины рамы тележки, осуществляя тем самым продольную связь колесных пар с рамой тележки.

Рис. 5.6. Буксовый узел и токоотводящее устройство

5) Буксовое подвешивание.

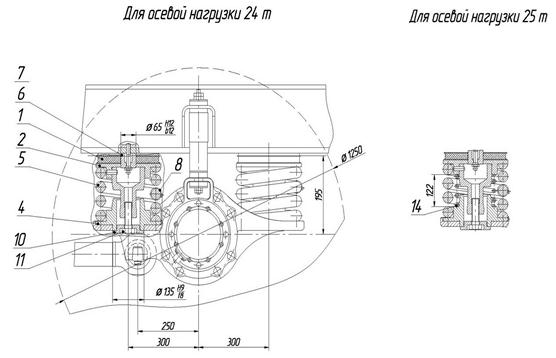

Рессорное подвешивание (рис. 5.7) служит для смягчения ударов, передаваемых на надрессорное строение, при прохождении электровоза по неровностям пути, и равномерного распределения нагрузок между колесными парами.

На верхние направляющие буксовых пружин 2 через резино-металлические амортизаторы 1 опирается рама тележки, причем хвостовик верхних направляющих входит в расточку нижних направляющих пружин с зазором ± 14мм, ограничивающим поперечное смещение колесной пары относительно рамы тележки с жесткостью поперечной связи 5,7 кН/мм за счет поперечной податливости буксовых пружин. При заданной осевой нагрузке 24 т. на каждую буксу устанавливаются по две наружные пружины 4, а при добаластировке электровоза до осевой нагрузки 25 т., добавляются еще и по две внутренние поз.14.

Наружные буксовые пружины изготовлены из шлифованного прутка диаметром 42 мм стали 60С2ХА с поджатыми и обточенными концевыми витками. Статический прогиб пружин под расчетной нагрузкой составляет 58мм, высота пружин под нагрузкой равна 206 мм,поперечная жесткость пружины равна 1,43 кН/мм.

Внутренняя пружина изготовлена также из шлифованного прутка, прошедшего термообработку до твердости 42…48 ед.HRC с последующим упрочнением наклепом дробью. Число рабочих витков - 3, полных - 4,5. Диаметр прутка 15 мм, высота пружины в свободном состоянии 184 мм, средний диаметр витка -160 мм.

Рис. 5.7. Буксовое подвешивание

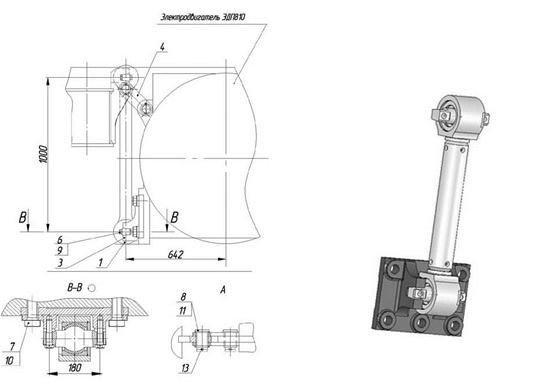

6) Подвешивание тягового двигателя.

Подвешивание тягового двигателя электровоза опорно-осевое (рис. 5.8). Тяговый электродвигатель одним концом опирается через моторно-осевой подшипник на ось колесной пары, а другим- на раму тележки через специальную подвеску. При этом обеспечивается смягчение ударов, передающихся на тяговый электродвигатель при прохождении колесной парой неровностей пути и при трогании с места, а также возможность изменения взаимного положения тягового электродвигателя и рамы тележки при движении электровоза.

Подвешивание тягового двигателя к раме тележки осуществлено через поводок с резиновыми амортизаторами, унифицированный и для буксы колесной пары, один конец, которого устанавливается в приваренном к раме тележки кронштейне, а второй конец в кронштейне, закрепленном на остове тягового двигателя шестью болтами М36.

Рис. 5.8. Подвешивание ТЭД

Моторно-осевые подшипники качения Timken М246949-М246910, расположенными в стаканах, которые установлены в корпусе подшипников, соединенным с остовом тягового электродвигателя двенадцатью болтами М36. Корпус подшипников состоит из полутрубы U-образного сечения, согнутой из листовой стали 20-3-Т ГОСТ 1577 – 93, усиленной сварными ребрами жесткости. Полутруба для крепления к тяговому двигателю выполнена с лапами, фланцами и масленками для подвода масла к подшипникам. К фланцам корпуса подшипников шестью болтами М16 присоединены стаканы и крышки подшипников с лабиринтным уплотнением, выполненном в ступицах зубчатых колес. Между фланцами корпусов подшипников и стаканами предусмотрена установка составного кольца для регулирования осевого разбега подшипников в процессе сборки колесной пары.

7) Передача тормоза рычажная.

Тележки электровоза оборудованы индивидуальным для каждого колеса колодочным тормозом с двухсторонним нажатием на колесо чугунных гребневых колодок.

Каждое колесо обслуживается одним тормозным цилиндром диаметром 8''(203мм) типа 670В со встроенным автоматическим регулятором выхода штока (ТЦР) производства ОАО «Транспневматика» (позиция 1). Рабочий ход поршня ТЦР – 100мм, максимальный выход винта регулятора относительно поршня – 200мм.

Усилие от ТЦР на колесо передается через рычажную передачу с общим передаточным отношением 8,8. Размеры плеч рычагов выбраны с таким расчетом, чтобы обеспечить равномерное распределение усилия от ТЦР между тормозными колодками, т.е. передаточное отношение к каждой колодке составляет 4,4.

Тормозные цилиндры установлены на кронштейнах с наружной стороны рамы тележки. Усилие от штока ТЦР через рычаг поз.2, вилку поз.3 и вертикальный рычаг поз.4 или поз.10 передается на башмак с тормозной колодкой поз.6, которые крепятся на подвесках поз.5 и поз.8 к кронштейнам рамы тележки. Поперечное смещение колесных пар относительно рамы тележки компенсируется зазорами в узлах крепления подвесок к раме тележки и применением конусных втулок в деталях рычажной передачи рис. 5.9.

Подвески тормозных колодок поз.5, поз.8 и вертикальные рычаги тормозных колодок поз.4, поз.10 левого и правого колес соединены между собой поперечинами поз.9 для придания рычажной передаче тормоза необходимой поперечной жесткости (для предотвращения сползания колодок с бандажа при торможениях).

Постоянство зазора между колодками и бандажом колеса автоматически поддерживается регулятором выхода штока, встроенным в корпус тормозного цилиндра. При необходимости, регулируется расстояние между нижними концами подвески тормозной колодки поз.8 и вертикального рычага поз.4 или поз.10, соединенных продольной тягой поз.7, путем перестановки болтов, соединяющих тягу с подвеской и рычагом.

Первая колесная пара может быть заторможена ручным тормозом. Для этого предусмотрен вариант удлиненных вертикальных рычагов тормозных колодок поз.4, связанных между собой поперечной балкой, к которой

Рис. 5.9. Тормозная рычажная передача общий вид

крепится цепь привода ручного тормоза.

В качестве функциональных элементов, взаимодействующих с движущими колесами, в тормозной системе электровоза применяются локомотивные чугунные гребневые тормозные колодки, изготовленные согласно ГОСТ 30249-97 из чугуна марки М, с содержанием фосфора не более 1,1%. Колодки имеют стальные каркас (слитки) и скобу для фиксации с помощью чеки в тормозном башмаке.

8) Тормоз ручной стояночный.

Тормоз ручной стояночный предназначен для удержания электровоза (без состава) от самопроизвольного движения при истощении автоматического пневматического тормоза, а также при аварийной остановке на перегоне.

Тормоз установлен на левой задней стенке кабины машиниста и действует через систему цепей, блоков, рычагов и тормозных колодок на два колеса передней тележки. Тормоз ручной стояночный приводится в действие вращением штурвала редуктора с приложением нормативной нагрузки.

Технические характеристики тормоза ручного стояночного:

- диаметр маховика (штурвала) средний -500 мм;

- передаточное отношение редуктора ручного тормоза – 2;

- количество тормозных колодок, приводимых в действие ручным тормозом - 4;

- сила нажатия одной колодки при силе затяжки 0,345 кН (35 кгс), приложенной к маховику - 305 кН (3100 кгс).

Вращение штурвала по часовой стрелке приводит к затормаживанию, соответственно движение против часовой стрелки – к отпуску тормоза.

Нормативный уклон согласно ГОСТ 12.2.056-81 при силе затяжки маховика 0,345 кН (35 кгс) составляет 30 градусов.

Ручной тормоз состоит из привода и поддерживаемой роликами круглозвенной цепи, соединенной с одной стороны с гайкой винтовой передачи привода, а с другой – с поперечной балкой рычажной передачи тормоза.

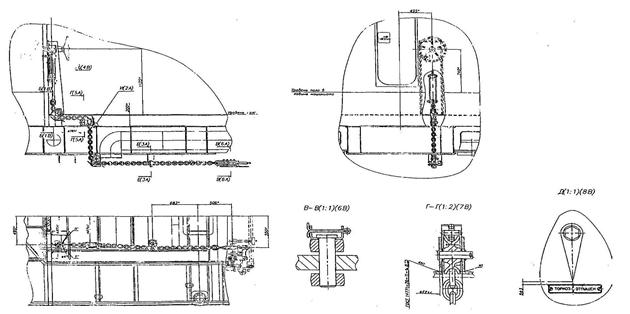

Привод ручного тормоза (рис. 5.10) состоит из штурвала (маховика), зубчатой конической пары, винтовой передачи.

Тормозное усилие на колодки при торможении ручным тормозом передается через зубчатую пару и винтовую передачу привода, соединенную цепью, проходящей через направляющие ролики с рычажной передачей передней тележки. При этом в зависимости от направления вращения винтовой передачи гайка винтовой передачи поднимается или опускается, вызывая натяжение или ослабление цепи и, соответственно, торможение или отпуск тормоза.

Рис. 5.10. Тормоз ручной

9) Кузов электровоза.

Условия обеспечения прочности, жесткости и долговечности несущей конструкции кузова регламентируется «Нормами для расчета и оценки прочности несущих элементов, динамических качеств и воздействия на путь экипажной части локомотивов железных дорог МПС РФ колеи 1520 мм. от 12.01.1998 г.»

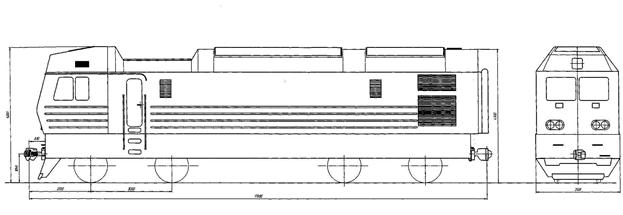

Кузов электровоза однокабинный, вагонного типа, предназначен для размещения силового и вспомогательного электрооборудования, для обеспечения собственных нужд локомотива, размещения рабочих мест работников локомотивной бригады, а также для восприятия и передачи нагрузок:

- вертикальной статической от массы внутрикузовного оборудования, запаса песка;

- крышевого и подкузовного оборудования;

- динамических, возникающих при взаимодействии с вагонами поезда и тележками локомотива и ударных воздействий в автосцепку.

Конструкция кузова (рис. 5.11) спроектирована с учетом обеспечения необходимой прочности, жесткости и долговечности конструкции, технологичности при изготовлении, ремонте и эксплуатации электровоза, удобства и безопасности работы локомотивной бригады при управлении и обслуживании электровоза, требований технической эстетики и аэродинамики. Кузов электровоза состоит из остова (боковых стен), крышевой секции, несущей рамы, и кабины управления. Боковые стенки кузова представляют собой решётчатый каркас из прокатных и гнутых профилей, обшитый гофрированным стальным листом толщиной 2,5 мм.

Рис. 5.11. Кузов электровоза

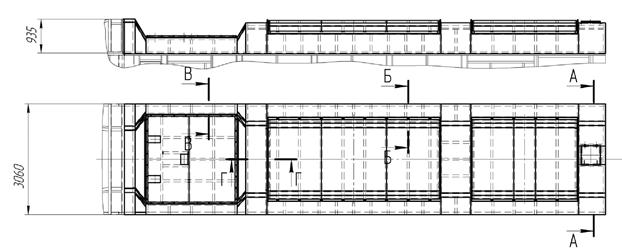

Крыша секции электровоза (рис. 5.12) состоит из основной части (высотой 935 мм и шириной 3060мм) и трех съемных частей люка.

Рис. 5.12. Крыша электровоза

10) Рама кузова.

Главная рама электровоза охватывающего типа, состоит из двух боковин, двух буферных брусьев, боковых опор для пружин второй ступени подвешивания и двух балок для передачи силы тяги.

Рама кузова имеет комбинированное строение (рис.5.13), отличительной особенностью которого является то, что рама содержит силовой пояс, т.е. элемент традиционного строения рам электровозов, а в концевых частях рама усилена хребтовыми балками, т.е. элементами традиционного строения рам тепловозов. Это позволило рационально распределить силовой поток продольной нагрузки и тем самым обеспечить необходимые жесткость и прочность конструкции без значительного увеличения ее массы и с применением традиционных профилей и материалов. Расчетами с использованием подробных трехмерных конечно-элементных моделей установлено, что конструкция рамы обеспечивает следующие показатели:

- восприятие продольных сил растяжения и сжатия по оси автосцепок до 2,5 МН;

- подъемку за поддомкратные опоры при выкатке тележек;

- диагональную подъемку кузова;- аварийную (после схода электровоза с рельсов) подъемку кузова за автосцепку;

-максимальная стрела прогиба кузова с оборудованием под собственным весом составляет не более 8мм.

-частота первой формы свободных изгибных колебаний кузова в вертикальной плоскости – не менее 8 Гц.

Рис. 5.13. Рама кузова

К лобовому листу буферного бруса приварена розетка автосцепки; снизу буферный брус имеет коробчатый проем для поглощающего аппарата автосцепки. К нижнему листу буферного бруса прикрепляют путеочиститель. Буферный брус сварен из листовой стали и усилен накладками. Балки для передачи силы тяги и торможения сварены из стальных листов толщиной 10 -12 мм. К средней части балки приварен кронштейн для крепления тяг от тележки.

Боковины рамы кузова сварены из полос (900x12 мм), нижнего швеллера высотой 300 мм с осью, расположенной приблизительно по оси автосцепки, и верхнего профиля высотой 170 мм. При этом боковина рамы кузова закрывает верхнюю часть тележки.

2015-04-01

2015-04-01 5304

5304