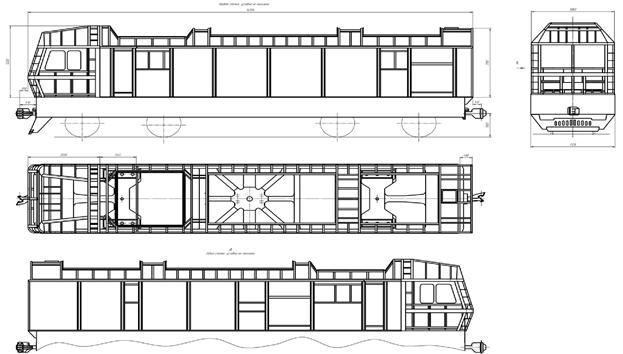

Несущие элементы кузова изготовлены из низколегированной стали 09 Г2С. Кроме основных элементов, жесткость рамы обеспечивают продольные, поперечные элементы высотой до 170 мм и настил рамы толщиной 6 мм.

Над настилом рамы монтируются воздуховоды, прокладывается монтажный короб для проводов и трубопроводов, постаменты для модулей системы вентиляции ТЭД и пуско-тормозных резисторов, тормозного и вспомогательного компрессоров и другого оборудования, связанные в монтажную раму.

Рис. 5.14. Остов кузова

Энергопоглощающее устройство представляет собой конструкцию, изготовленную из силового каркаса и стальных гнутых пластин. Поглощение энергии удара происходит в результате деформации пластин [9].

11) Кабина управления.

Кабина управления изготавливается в виде отдельного модуля, который устанавливается на раму кузова и крепится сваркой к раме и прилегающим частям боковых стен кузова. Металлоконструкция кабины состоит из силового каркаса, в передней части которого размещено энергопоглощающее устройство для защиты локомотивной бригады при соударении электровоза с препятствием.

|

|

|

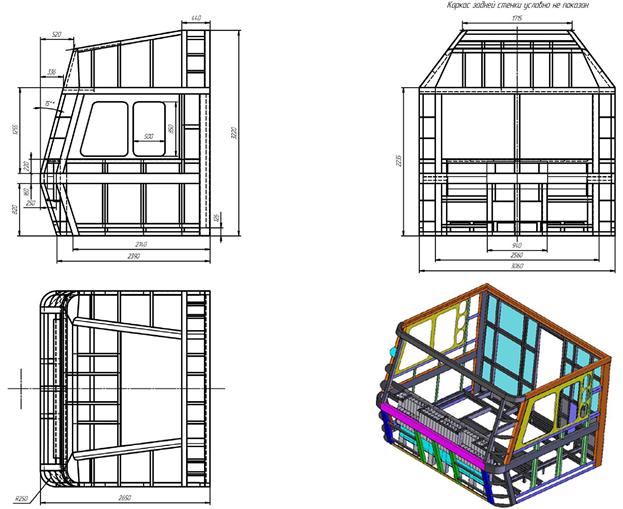

Каркас кабины (рис. 5.14) управления состоит из каркасов лобовой части, пола, боковых и поперечной стен и крыши, изготовленных, в основном, из стальных гнутых профилей. Все крупные узлы конструкции собираются на стендах, с соблюдением установленных допусков на размеры, чтобы при окончательной сборке каркаса кабины избежать пригоночных работ. На лобовой части кабины управления расположены подножки и поручни для протирки лобовых стекол и стекла прожектора, установленные по условиям вписывания в габарит подвижного состава по ГОСТ 9238-83 и соответствующие требованиям СН и ЭТ ЦУВСС-6/35. Для защиты лобовых и боковых окон от попадания воды, стекающей с крыши, предусмотрены водоотводящие козырьки. Для доступа локомотивной бригады в кабину управления выполнена дверь в задней стене кабины.

Кабина управления электровоза имеет оптимальную форму лобовой части и выполнена с учетом наиболее рациональной компоновки оборудования. Передние окна выполнены из высокопрочного многослойного безопасного стекла с электроподогревом и обеспечивают хороший обзор и необходимую видимость пути следования.

Рис. 5.14. Каркас кабины

Подвижные боковые окна имеют горизонтальное перемещение и специальное кулачковое прижимное устройство, позволяющее обеспечить герметичность кабины при закрытых окнах.

Двери кабины и тамбура имеют надежные уплотнения и достаточную толщину для обеспечения хорошей шумоизоляции кабинного пространства от машинного отделения.

Конструкция кабины обеспечивает возможность фокусировки светового луча лобовых прожекторов, а также замену электроламп прожекторов через верхний люк из кабины. Лобовая часть кабины управления оснащена фонарями красного и белого цвета, устройствами обмыва и очистки стекол [22].

|

|

|

5.1.2. Электрическое оборудование

5.1.2.1. Тяговые двигатели электровоза постоянного тока

Основные параметры охлаждения электродвигателя ЭДП810 приведены в табл.5.2.

Технические характеристики электродвигателя ЭДП810 приведены в табл. 5.3 и 5.4.

Таблица 5.2

Основные параметры охлаждения электродвигателя ЭДП810

| Расход воздуха через ТЭД, м3 / с | Расход воздуха в межполюсных каналах, м3 /с | Расход воздуха через каналы якоря, м3 /с | Скорость потока в межполюсных каналах, м / с | Скорость потока в каналах якоря, м/с |

| 1,25 | 0,77 | 0,48 | 26,5 | 20,0 |

Таблица 5.3

Параметры электродвигателя ЭДП810 в предельном режиме эксплуатации

| Наименование параметра | Единица измерения | Норма |

| Наибольшее напряжение на выводах | В | |

| Наибольшая частота вращения (*) | с-1 об / мин | |

| Ток якоря при трогании, не более | А | |

| Ток возбуждения при трогании, не более | А | |

| Вращающий момент при трогании | Нм | |

| (*) – максимальная частота вращения 30 с-1 достигается при токе возбуждения 145 А и токе якоря 410 А. |

Таблица 5.4

Основные параметры электродвигателя ЭДП810

| Наименование параметра | Единица измерения | Режим работы | ||

| часовой | продолжи- тельный | |||

| Мощность на валу | кВт | |||

| Мощность в тормозном режиме, не более: - при рекуперации - при реостатном торможении | кВт | |||

| Напряжение на выводах | В | |||

| Ток якоря | А | |||

| Частота вращения | с-1 об / мин | 12.5 | 12.83 | |

| КПД | % | 93,1 | 93,3 | |

| Момент на валу | Нм кгм | |||

| Охлаждение | Воздушное принудительное | |||

| Расход охлаждающего воздуха | м3 / с | 1,25 | ||

| Статическое давление воздуха в контрольной точке | Па | |||

| Возбуждение электродвигателя | Независимое | |||

| Ток обмотки возбуждения | А | - | ||

| Номинальный режим работы | часовой по ГОСТ 2582 | |||

| Наименование параметра | Единица измерения | Режим работы | ||

| часовой | продолжи- тельный | |||

| Сопротивление обмоток при 20оС: - якоря - главных полюсов -добавочных полюсов и компенсационной обмотки | Ом | 0,0368±0,00368 0,0171±0,00171 0,0325±0,00325 | ||

| Класс нагревостойкости изоляции обмоток якоря, главных и добавочных полюсов | Н | |||

| Масса электродвигателя, не более | кг | |||

Рис. 5.15. График зависимости η = f (Iя)

Рис.5.16. Скоростные характеристики n = f (Iя)

Рис. 5.17. Механические характеристики n = f (M)

Рис.5.18. Аэродинамические характеристики электродвигателя ЭДП810:

Рис.5.18. Аэродинамические характеристики электродвигателя ЭДП810:

Н полн – давление охлаждающего воздуха перед входом в двигатель; Н стат – давление за входом воздуха в двигатель.

Расходу охлаждающего воздуха через ТЭД 1,25 м3/с соответствует полное давление воздуха на входе - 1760 Па, статическое давление в контрольной точке (в отверстии крышки нижнего коллекторного люка) – 1400 Па [23].

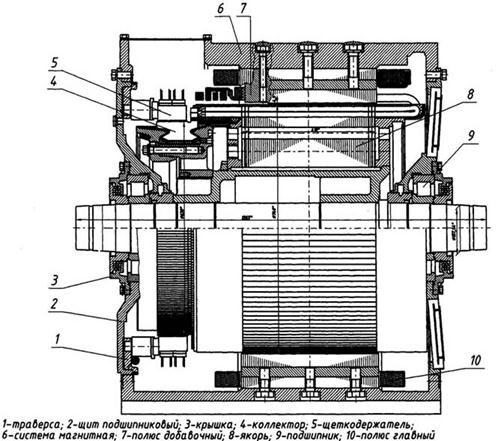

5.1.2.2. Конструкция электродвигателя ЭДП810

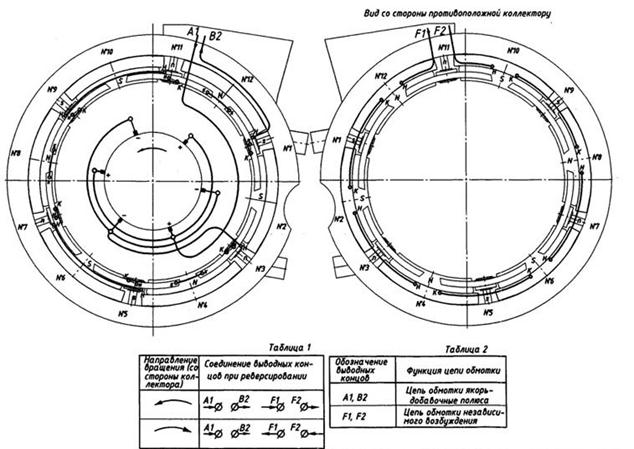

Электродвигатель представляет собой компенсированную шестиполюсную реверсивную электрическую машину постоянного тока независимого возбуждения и предназначен для привода колесных пар электровозов (рис. 5.19, рис. 5.20, рис. 5.21, рис. 5.22). Электродвигатель выполнен для опорно-осевой подвески и имеет два свободных конусных конца вала для передачи вращающего момента на ось колесной пары электровоза через зубчатую передачу с передаточным числом 3,4.

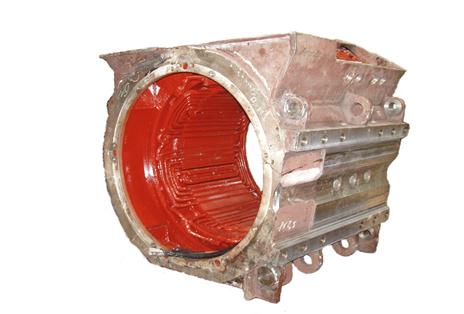

Корпус электродвигателя круглый, сварной конструкции, выполнен из низкоуглеродистой стали. С одной стороны корпуса предусмотрены посадочные поверхности под корпус моторно-осевых подшипников, с противоположной стороны - привалочная поверхность для закрепления электродвигателя на тележке электровоза. Корпус имеет две горловины для установки подшипниковых щитов, внутреннюю цилиндрическую поверхность для установки главных и добавочных полюсов, со стороны коллектора выполнены вентиляционный люк для подачи в электродвигатель охлаждающего воздуха и два смотровых люка (верхний и нижний) для обслуживания коллектора. Корпус одновременно является магнитопроводом.

|

|

|

Рис.5.19. Конструкция электродвигателя ЭДП810

Рис. 5.20. Внешний вид корпуса электродвигателя ЭДП810

Рис. 5.21. Внешний вид якоря электродвигателя ЭДП810

Рис. 5.22. Схема электрических соединений обмоток

электродвигателя ЭДП810

Якорь электродвигателя состоит из сердечника, нажимных шайб и коллектора, напрессованных на корпус якоря, в который запрессован вал. В эксплуатации, благодаря наличию корпуса, при необходимости ремонта, вал может быть заменен новым. Сердечник якоря набран из листов электротехнической стали марки 2212, толщиной 0,5 мм, с электроизоляционным покрытием, имеет пазы для укладки обмотки и аксиальные вентиляционные каналы.

Обмотка якоря - двухслойная, петлевая, с уравнительными соединениями. Катушки обмотки якоря выполнены из медного обмоточного провода прямоугольного сечения марки ПНТСД, изолированного лентой типа "НОМЕКС", защищенной стеклянными нитями.

Изоляция обмотки выполнена лентой "Элмикатерм-529029", представляющей собой композицию из слюдяной бумаги, электроизоляционной ткани и полиамидной пленки, пропитанных компаундом "Элпласт-180ИД". Вакуум - нагнетательная пропитка якоря в компаунде "Элпласт-180ИД" обеспечивает в композиции с корпусной изоляцией класс нагревостойкости "Н".

Коллектор набран из медных коллекторных пластин с присадкой кадмия, стянутых в комплект с помощью конуса и втулки коллекторными болтами.

Вал с двумя свободными конусными концами для посадки шестерен редукторов зубчатой передачи, в торцах которых выполнены отверстия для маслосъема шестерни выполнен из легированной стали

Сердечники главных полюсов - шихтованные и крепятся к корпусу с помощью проходных болтов и стержней. На сердечниках установлены катушки независимого возбуждения из прямоугольного провода. Вакуум - нагнетательная пропитка в компаунде типа "Элпласт -180ИД" обеспечивает в композиции с корпусной изоляцией на базе слюдинитовых лент класс нагревостойкости "Н".

|

|

|

Сердечники добавочных полюсов выполнены из полосовой стали и крепятся к остову проходными болтами. На сердечниках установлены катушки, намотанные из шинной меди на ребро. Катушки с сердечниками выполнены в виде моноблока с вакуум-нагнетательной пропиткой в компаунде типа "Элпласт-180ИД", обеспечивающей в композиции с корпусной изоляцией на базе слюдинитовых лент класс нагревостойкости "Н".

Катушки компенсационной обмотки выполнены из медного провода прямоугольного сечения, изолированного пропитанной электроизоляционной лентой типа "Элмикатерм-529029", и установлены в пазы сердечников главных полюсов, класс нагревостойкости катушек "Н".

В корпус запрессованы два подшипниковых щита с роликовыми подшипниками качения типа НО-42330. Смазка подшипников консистентная типа "Буксол".

В подшипниковом щите со стороны противоположной коллектору имеются отверстия для выхода охлаждающего воздуха из якоря. На внутренней поверхности подшипникового щита со стороны коллектора закреплена траверса с шестью щеткодержателями, допускающая поворот на 360 градусов и обеспечивающая осмотр и обслуживание каждого щеткодержателя через нижний люк корпуса.

Сверху электродвигателя на корпусе расположены две отъемные клеммные коробки, служащие для:

- соединения силовых проводов схемы электровоза и выводных проводов обмотки якорной цепи и цепи последовательного возбуждения электродвигателя;

- соединения проводов схемы электровоза с обмоткой независимого возбуждения электродвигателя.

Более подробные указания по эксплуатации электродвигателя ЭДП810У1 изложены в руководстве по эксплуатации КМБШ.652451.001РЭ [8].

5.2. Системы управления электроподвижного состава в режиме тяги

Рассмотрим работу электровоза в двухсекционном варианте (секция 1 + секция 2). Принимаем, что секция 1 – головная, а секция 2 – прицепная, реверсор QP1 находится в положении «Вперед», режимный переключатель возбуждения тяговых двигателей QP2 – в положении «Независимое».

После набора первой позиции собирается схема последовательного соединения тяговых электродвигателей включением реостатных контакторов К2, К21…К23 и линейных контакторов К27, К29…К32, К34, К36, К39 в головной секции и К27, К29…К32, К34, К36, К40 в прицепной секции.

Схема силовой цепи на 1-ой позиции тягового режима показана на рис. 5.23.

Собирается цепь из восьми последовательно соединенных тяговых электродвигателей с полностью введенными пусковыми резисторами R3 и R4 в головной секции. Контакторы К30 и К36 шунтируют переходные диоды VD7 и VD8 на всех позициях последовательного соединения тяговых двигателей.

При поднятом токоприемнике на прицепной секции (секция 2) двухсекционного локомотива ток протекает по цепи: токоприемник ХА1, провод 001, разъединитель QS1, провод 002 и по высоковольтной шине в головную секцию (секция 1).

В секции 1 ток протекает по цепи: провод 002, дроссель L1, провод 003, силовой контакт быстродействующего выключателя QF1, вводной провод 006 через окно магнитопровода дифференциального реле КА1, контакт контактора К2, провод 010, пусковой резистор R4, провод 026, контакт контактора К22, провод 028, контакт контактора К23, провод 007, пусковой резистор R3, провод 025, контакт контактора К21, провод 027, контакт контактора К27, провод 029, контакты 1-2 реверсора QP1, провод 031, якорь тягового двигателя М1, провод 033, якорь тягового двигателя М2, провод 035, контакты 5-6 реверсора QP1, провод 037, шунт RS1 преобразователей ПНКВ UZ5 и UZ10, провод 039, реактор L2 шунтированный резистором R13, провод 049, контакт быстродействующего контактора К41, провод 051, контакты 1-2 режимного переключателя QP2, провод 055, контакт контактора К30, провод 032, контакт контактора К29, провод 030, контакты 10-11 реверсора QP1, провод 034, якорь тягового двигателя М3, провод 036, якорь тягового двигателя М4, провод 038, контакты 8-9 реверсора QP1, провод 040, шунт RS2 преобразователей ПНКВ UZ6 и UZ11, провод 042, реактор L3 шунтированный резистором R14, провод 052, контакт быстродействующего контактора К42, провод 054, контакты 8-10 режимного переключателя QP2, провод 058, контакт контактора К34, провод 060, контакт контактора К36, провод 061, розетка высоковольтная межсекционная Х4 секции 1 и далее по межсекционному проводу в секцию 2.

В секции 2 ток протекает по цепи: розетка высоковольтная межсекционная Х3, провод 064, пластина панели переключения секций (далее ППС) ХВ1 положение «Г», провод 059, контакт контактора К40, провод 027, далее аналогично цепи тока секции 1, провод 061, розетка высоковольтная межсекционная Х4 и далее по межсекционному проводу в секцию 1.

В секции 1 ток протекает по цепи: розетка высоковольтная межсекционная Х3, провод 064, пластина ППС ХВ1 положение «Г», провод 059, контакт контактора К39, выводной провод 062 через окно магнитопровода дифференциального реле КА1, шунт RS6 счетчика электроэнергии Р1, провод 063, токосъемные устройства колесных пар ХА2, ХА3, ХА4, ХА5, рельсовая цепь.

Питание обмоток возбуждения тяговых электродвигателей в режиме «Независимое возбуждение» осуществляется от преобразователей СТПР-1000 А7 и А8.

Для тяговых электродвигателей М1 и М2 ток возбуждения протекает по цепи (рис. 5.23): плюсовой вывод преобразователя А7, провод 053, контакты 6-5 режимного переключателя QP2, провод 055, контакты 2-1 режимного переключателя QP2, провод 051, контакт быстродействующего контактора К41, провод 049, реактора L2 шунтированный резистором R13, провод 039, шунт RS3 преобразователя ПНКВ UZ7, провод 041, обмотка возбуждения тягового двигателя М1, провод 043, обмотка возбуждения тягового двигателя М2, провод 045, контакт контактора К31, провод 047, минусовой вывод преобразователя А7.

Для тяговых электродвигателей М3 и М4 ток возбуждения протекает по цепи (рис. 5.23): плюсовой вывод преобразователя А8, провод 056, контакты 9-11 режимного переключателя QP2, провод 058, контакты 8-10 режимного переключателя QP2, провод 054, контактор быстродействующего контактора К42, провод 052, реактора L3 шунтированный резистором R14, провод 042, шунт RS4 преобразователя ПНКВ UZ8, провод 044, обмотка возбуждения тягового двигателя М3, провод 046, обмотка возбуждения тягового двигателя М4, провод 048, контакт контактора К32, провод 050, минусовой вывод преобразователя А8.

На последующих позициях последовательного соединения, начиная со второй, за счет переключения секций пусковых резисторов происходит уменьшение их сопротивления до нулевого значения на 23-й позиции

При наборе 24-й позиции происходит переход с последовательного на последовательно-параллельное соединение тяговых электродвигателей. Собирается цепь из четырех последовательно соединенных тяговых электродвигателей с частично введенными пусковыми резисторами R3 и R4 в каждой секции (рис. 5.24). Секции между собой соединены параллельно. Переход происходит в следующей последовательности: переключается часть реостатных контакторов в обеих секциях, что приводит к вводу в цепь тяговых электродвигателей пусковых резисторов. Далее отключается контактор К36, что приводит к вводу в цепь тяговых электродвигателей переходных диодов VD7, включаются контакторы К37 и К38, отключаются контакторы К39 (ведущей секции) и К40 (ведомой секции).

На последующих позициях последовательно-параллельного соединения, начиная с двадцать пятой, за счет переключения секций пусковых резисторов происходит уменьшение их сопротивления до нулевого значения на 44-й позиции [24].

При наборе 45-й позиции происходит переход на параллельное соединение тяговых электродвигателей (рис. 5.25). Собираются две цепи из двух последовательно соединенных тяговых электродвигателей соединенных параллельно в каждой секции с частично введенными пусковыми резисторами R3 и R4. Секции между собой соединены параллельно. Переход происходит в следующей последовательности: переключается часть реостатных контакторов, что приводит к вводу в цепь тяговых электродвигателей пусковых резисторов. Далее отключается контактор К30, что приводит к вводу в цепь тяговых электродвигателей переходных диодов VD8, включаются контакторы К28 и К33, отключается контактор К29. На последующих позициях параллельного соединения, начиная с сорок шестой, за счет переключения секций пусковых резисторов происходит уменьшение их сопротивления до нулевого значения на 65-й позиции.

Все переключения в схеме при обратных переходах происходят в последовательности обратной процессу набора.

Переключения в схеме питания тяговых электродвигателей электровоза из трех секций аналогичны переключениям при двухсекционном варианте.

На последовательном соединении в цепь последовательно включены двенадцать тяговых электродвигателей.

На последовательно-параллельном соединении тяговые двигатели каждой секции включены последовательно, при этом секции между собой включены параллельно (три параллельных ветви по четыре тяговых электродвигателя в каждой).

При параллельном соединении создается шесть параллельных ветвей по два последовательно включенных тяговых электродвигателя в каждой.

При составе электровоза из четырех секций, каждая пара секций работает как при двухсекционном исполнении.

Порядок установки пластин на ППС ХВ1 при объединении секций электровоза указан в табл. 5.5 [25].

Таблица 5.5

Порядок установки пластин при объединении секций

| Режим работы электровоза | Положение пластин на ППС | |||

| Секция 1 | Секция 2 | Секция 3 | Секция 4 | |

| 2 секционный | Г | Г | ||

| 3 секционный | Г | С | Г | |

| 4 секционный | Г | Г | Г | Г |

5.3. Системы управления электроподвижного состава в режиме электрического торможения

Питание обмоток тяговых электродвигателей в режиме независимого возбуждения осуществляется от преобразователей СТПР-1000, что позволяет значительно облегчить условия перехода электровоза в режим электрического торможения. Микропроцессорная система управления, получая информацию от преобразователей А7 и А8, полностью управляет режимами электрического торможения в зависимости от скорости электровоза и текущих значений напряжения контактной сети.

На электровозе применяется рекуперативное и реостатное торможение (электродинамический тормоз), работа которого обеспечена в диапазоне скоростей от 120 до 3 км/ч.

В режиме рекуперативного торможения при параллельном соединении тяговых двигателей в каждой секции создается цепь (рис. 5.26):

Рельсовая цепь, токосъемные устройства ХА2…ХА5, провод 063, шунт RS6, выводной провод 062 дифференциального реле КА1, контакты контакторов К37 и К38, провод 060 и далее двумя параллельными ветвями:

Первая ветвь: контакт контактора К33, провод 055, контакты 2-1 режимного переключателя QP2, провод 051, контакт быстродействующего контактора К41, провод 049, реактор L2 шунтированный резистором R13, провод 039, шунт RS1, провод 037, контакты 6-5 реверсора QP1, провод 035, якорь тягового двигателя М2, провод 033, якорь тягового двигателя М1, провод 031, контакты 2-1 реверсора QP1, провод 029, контакт контактора К27.

Вторая ветвь: контакт контактора К34, провод 058, контакты 11-9 режимного переключателя QP2, провод 054, контакт быстродействующего контактора К42, провод 052, реактор L3 шунтированный резистором R14, провод 042, шунт RS2, провод 040, контакты 9-8 реверсора QP1, провод 038, якорь тягового двигателя М4, провод 036, якорь тягового двигателя М3, провод 034, контакты 11-10 реверсора QP1, провод 030, контакт контактора К28.

Далее обе ветви соединяются проводом 027 и ток протекает по цепи: блоки разделительных диодов VD3 и VD4, вводной провод 006 дифференциального реле КА1, силовой контакт быстродействующего выключателя QF1, провод 003, дроссель L1, провод 002, разъединитель QS1, провод 001, токоприемник ХА1, контактная сеть.

При последовательно-параллельном соединении ТЭД в каждой секции создается цепь из четырех двигателей (рис. 5.27).

В режиме рекуперативного торможения при напряжении в контактной сети более 3,8 кВ система МПСУ и Д, путем подачи питания на соответствующие блоки управления контакторами, включает пневматические контакторы, которые вводят в схему пуско-тормозные резисторы R3 и R4 (на рисунках 5.26 и 5.27 показано пунктирной линией). При снижении напряжения контактной сети до 3,4 кВ контакторы размыкаются и пуско-тормозные резисторы выводятся из цепи тяговых двигателей.

Переход из режима рекуперативного торможения в режим электродинамического торможения (ЭДТ) производится системой МПСУ и Д без разбора силовой схемы. В цепь тяговых двигателей вводится часть пуско-тормозных резисторов R3 и R4. При этом происходит отключение цепи тяговых двигателей от контактной сети, так как напряжение в контактной сети больше напряжения на тяговых двигателях и диоды VD3, VD4 закрыты.

Схема соединения силовой цепи электровоза на параллельном соединении тяговых двигателей в режиме ЭДТ показана на рисунке 5.6.

Последовательность включения реостатных контакторов в режиме электродинамического торможения на параллельном соединении тяговых электродвигателях приведена в таблице 5.4.

При последовательном возбуждении тяговых электродвигателей режим электрического торможения невозможен.

Цепи питания обмоток при независимом возбуждении тяговых электродвигателей в режиме электрического торможения аналогичны тяговому режиму.

6. НОВЫЕ ВИДЫ ЭЛЕКТРОФИЦИРОВАННОГО ТРАНСПОРТА

Транспорт как особо динамичная система всегда был одним из первых потребителей достижений и открытий самых различных наук, включая фундаментальные. Более того, во многих случаях он выступал прямым заказчиком перед большой наукой и стимулировал ее собственное развитие. Трудно назвать область исследований, не имевшую отношения к транспорту. В неменьшей степени транспорт нуждался и нуждается в результатах прикладных исследований, проводимых в области металлургии, машиностроения, электромеханики, строительной механики, телемеханики, автоматики, а в последнее время электроники и космонавтики. В свою очередь некоторые открытия и достижения, полученные в рамках собственно транспортных наук, обогащают другие науки и широко используются во многих нетранспортных сферах народного хозяйства.

Дальнейший прогресс транспорта требует использования последних, постоянно обновляемых результатов науки и передовой техники и технологии. Необходимость освоения возрастающих грузовых и пассажирских потоков, усложнение условий для сооружения транспортных линий в необжитых, трудных по топографии районах и крупных городах. Стремления повысить скорость сообщений и частоту отправления транспортных единиц, необходимость улучшения комфорта и снижения себестоимости перевозок – все это требует совершенствования не только существующих транспортных средств, но и поиска новых, которые могли бы более полно удовлетворить поставленным требованиям, чем традиционные виды транспорта. К настоящему моменту разработано и реализовано в виде постоянных или опытно-эксплуатационных установок несколько новых видов транспортных средств и значительно больше существует в виде проектов, патентов или просто идей.

Следует иметь в виду, что большинство так называемых новых видов транспорта в принципе предложены много лет назад, но они не получили применения и ныне повторно предлагаются или возрождаются на современной технической основе [2].

2015-04-01

2015-04-01 29049

29049