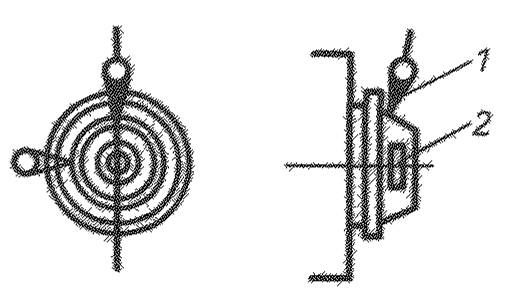

1. Проверка радиального биения центрирующей поверхности шпинделя передней бабки под патрон (рисунок 5.1).

На неподвижной части станка укрепляют индикатор 1 так, чтобы его измерительный наконечник касался проверяемой поверхности 2 и был направлен к ее оси перпендикулярно образующей.

Рисунок 5.1 – Схема проверки радиального биения центрирующей поверхности шпинделя передней бабки под патрон

Шпиндель приводят во вращение (в рабочем направлении). При измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора. Допустимые отклонения 0,01 мм.

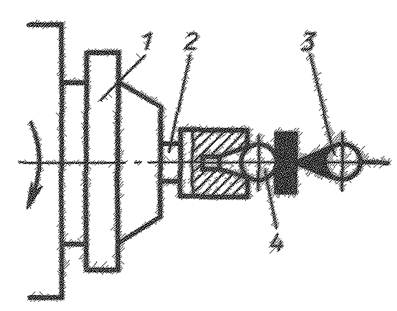

2. Проверка осевого биения шпинделя передней бабки (рисунок 5.2).

В отверстие шпинделя 1 передней бабки вставляют контрольную оправку 2 с центровым отверстием под шарик 4.

На неподвижной части станка укрепляют индикатор 3 так, чтобы его плоский измерительный наконечник касался шарика, вставленного в центровое отверстие оправки.

Рисунок 5.2 – Схема проверки осевого биения шпинделя

передней бабки

Шпиндель приводят во вращение (в рабочем направлении). При измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность результатов измерений.

Допустимые отклонения 0,008 мм.

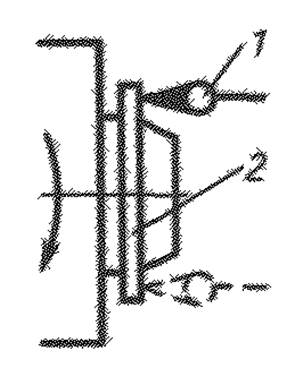

3. Проверка торцового биения опорного буртика шпинделя передней бабки (рисунок 5.3).

На неподвижной части станка укрепляют индикатор 1 так, чтобы его измерительный наконечник касался опорного буртика шпинделя 2 на возможно большем расстоянии от центра и был перпендикулярен ему.

Шпиндель приводят во вращение (в рабочем направлении). Измерение производят в двух взаимно перпендикулярных плоскостях диаметрально противоположных точках поочередно. При каждом измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в каждом его положении. Допустимые отклонения 0,016 мм.

Рисунок 5.3 – Схема проверки торцового биения опорного буртика шпинделя передней бабки

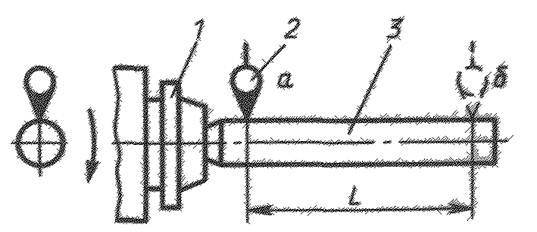

4. Проверка радиального биения конического отверстия шпинделя передней бабки (рисунок 5.4), проверяемое: а — у торца; б—на длине L.

В отверстие шпинделя 1 вставляют контрольную оправку 3 с цилиндрической измерительной поверхностью.

Рисунок 5.4 – Схема проверки радиального биения конического отверстия шпинделя передней бабки

На неподвижной части станка укрепляют индикатор 2 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Шпиндель приводят во вращение (в рабочем направлении). При каждом измерении шпиндель должен сделать не менее двух оборотов. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в каждом его положении.

Допустимые отклонения: у торца 0,007 мм; на длине L = 200 мм — 0,01 мм.

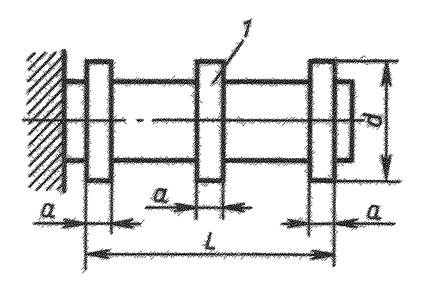

5. Проверка точности геометрической формы цилиндрической поверхности образца 1, обработанного на станке при закреплении

образца в отверстии шпинделя (рисунок 5.5): постоянство диаметра

в поперечном сечении (овальность); постоянство диаметра

в любом сечении (конусность).

Диаметр оправки: d = 90...65 мм; длина оправки: L = 300 мм; ширина поясков: а = 20 мм.

На станке в патроне или в отверстии шпинделя закрепляют образец 1 и производят обработку его наружной цилиндрической поверхности (поясков шириной а).

Проверку постоянства диаметра обработанной поверхности производят прибором для измерения диаметров валов.

Рисунок 5.5 – Схема проверки точности геометрической формы цилиндрической поверхности образца

Отклонение определяют по разности диаметров обработанных поверхностей для проверки: в любом поперечном сечении (овальность); в любых двух поперечных сечениях и более (конусность).

Допустимые отклонения:

овальность—0,008 мм;

конусность—0,02 мм на длине L = 200mm.

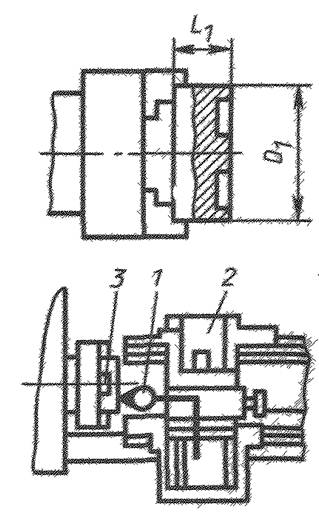

6. Проверка плоскостности торцовой поверхности образца, обработанной на станке (рисунок 5.6). Диаметр образца 250мм;

длина его 50...55 мм.

Образец 3 закрепляют на станке в патроне или шпинделе, например, в отверстии и производят обработку торцовой поверхности. Проверку производят, не снимая образец со станка.

Индикатор 1 укрепляют на суппорте 2 так, чтобы его измерительный наконечник касался проверяемой поверхности 3 и был ей перпендикулярен.

Верхнюю часть суппорта перемещают в поперечном направлении на длину, равную 200 мм.

Отклонение определяют как половину наибольшей алгебраической разности показаний индикатора.

Допустимые отклонения: 0,016 мм на длине 200 мм (выпуклость не допускается).

Рисунок 5.6 – Схема проверки плоскостности торцовой поверхности

образца

2015-04-01

2015-04-01 5676

5676