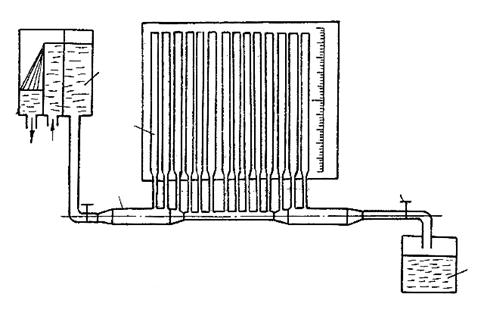

1. Открыв вентиль (4), создают установившееся движение жидкости в трубопроводе. В течение опыта открытие вентиля не изменяют.

Рис. 11. Схема установки

2. Используя мерный бак (5) и секундомер, определяют путем 2 –3–х кратного измерения расход жидкости.

3. По заданным площадям сечений и измеряемому расходу:

а) подсчитывают средние скорости потока в этих сечениях

;

;

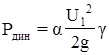

б) находят динамическое давление жидкости

;

;

в) находят удельную кинетическую энергию жидкости

.

.

4. С помощью пьезометров измеряют статическое давление в различных сечениях потока Рст (мм вод.ст.) и удельную потенциальную энергию

.

.

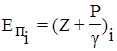

5. Определяют полное давление жидкости

и суммарную удельную энергию жидкости

.

.

6. Вычисляют потери давления между первым и каждым последующим сечением

и потери удельной энергии

7. По данным п.п. 4 и 5 построить в определенном масштабе пьезометрическую и напорную линии по длине трубы (см. рис. 10).

8. Изменяя расход жидкости в трубопроводе путем открытия вентиля, проследить визуально за характером измерения пьезометрической линии.

|

4. Форма отчета

ОТЧЕТ О ЛАБОРАТОРНОЙ РАБОТЕ № 3

ИССЛЕДОВАНИЕ УРАВНЕНИЯ БЕРНУЛЛИ

Фамилия студента группа

Дата проведения опыта

1. Схема установки

2. Исходные данные

| Параметры | Сечение | ||||||

| 1–1 | 2–2 | 3–3 | 4–4 | 5–5 | 6–6 | 7–7 | |

| Диаметр сечения d, мм | |||||||

| Площадь сечения w, мм2 |

3. Журнал наблюдений

1. Барометрическое давление Р = ____ мм рт.ст.

2. Температура воздуха t = ____ °С.

3. Удельный вес ( ) воды при различной температуре.

) воды при различной температуре.

Таблица 3

| t0 C | |||||||

| γ, кг/м3 | 999,9 | 1 000 | 999,4 | 998,2 | 995,7 | 992,2 | 983,2 |

| γ, Н/м3 | 9 806 | 9 807 | 9 601 | 9 789 | 9 764 | 9 764 | 9 642 |

4.Статическое давление в различных сечениях по длине трубы в мм. вод. столба

| Сечение | 1–1 | 2–2 | 3–3 | 4–4 | 5–5 | 6–6 | 7–7 |

| Стат. давл. Pст мм вод.ст | Замеры | ||||||

4. Обработка результатов опыта

| № п/п | Наименование величины | Усл. обозн. | Единица измерения | Сечение | ||||||

| 1–1 | 2–2 | 3–3 | 4–4 | 5–5 | 6–6 | 7–7 | ||||

| Расход воды | Q | м3/сек | ||||||||

| Скорость воды | U | м/сек | ||||||||

| Статическое давление | Pст | Н/м2 | ||||||||

| Динамическое давление | Pдин | Н/м2 | ||||||||

| Полное давление | Pо | Н/м2 | ||||||||

| Потери на участке | Pпот | Н/м2 |

Определение удельной энергии потока жидкости

| Параметры | 1–1 | 2–2 | 3–3 | 4–4 | 5–5 | 6–6 | 7–7 |

| Расстояние от первого сечения Li, м | |||||||

| Площадь сечения wi, м2 | |||||||

| Средняя скорость Ui, м/с | |||||||

| Удельная потенциальная энергия Eпi, м | |||||||

| Удельная кинетическая энергии Eki, м | |||||||

| Суммарная удельная энергия E = Eпi + Eki, м | |||||||

| Потери удельной энергии DE = E1 – Ei, м |

Построить график изменения давления по длине трубы.

Вопросы для самоконтроля

1. Каков геометрический смысл различных членов уравнения Бернулли и каковаих размерность?

2. Каков энергетический смысл?

3. Чем измеряется расход воды в системе?

4. Как влияет изменение расхода на статический напор на исследуемом участке?

Лабораторная работа № 4

ИССЛЕДОВАНИЕ ГИДРАВЛИЧЕСКИХ СОПРОТИВЛЕНИЙ И ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ТРЕНИЯ ПРИ ДВИЖЕНИИ ВОДЫ ПО ДЛИНЕ ТРУБЫ

Цель работы – экспериментальное определение значения коэффициента трения λ в трубе круглого сечения.

1. Основы теории и расчетные формулы

При движении жидкости или газа в трубах и каналах наблюдается постоянная потеря напора по длине трубы.

Потеря напора, имеющая место на прямых участках, объясняется трением жидкости (газа) о стенку, а также внутренним трением частиц жидкости (газа) между собой.

Величина потери напора по длине трубы, выраженная в метрах столба движущейся жидкости (газа), независимо от характера движения, определяется по следующим формулам:

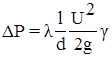

а) для напорных труб круглого сечения

[м], (1)

[м], (1)

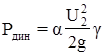

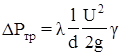

та же потеря, выраженная в единицах давления,

[Н/м2], (2)

[Н/м2], (2)

где  – коэффициент трения;l – длина трубы в м; d – диаметр трубы в м; U– средняя скорость жидкости (газа) в м/сек;g – ускорение силы тяжести в м/сек;g – уд. вес жидкости или газа в кг/м3 или Н/м3;

– коэффициент трения;l – длина трубы в м; d – диаметр трубы в м; U– средняя скорость жидкости (газа) в м/сек;g – ускорение силы тяжести в м/сек;g – уд. вес жидкости или газа в кг/м3 или Н/м3;

б) для труб и каналов любого профиля

[м]. (3)

[м]. (3)

Средняя скорость жидкости или газа определяется по расходу (м3/сек) из выражения

, (4)

, (4)

где w – поперечное сечение трубы вм2.

Опытным путем коэффициент трения определяется по величине потери давления Δ  по длине трубы l, измеряемой жидкостными пьезометрами.

по длине трубы l, измеряемой жидкостными пьезометрами.

Из формулы (2) следует, что

. (5)

. (5)

Перевод показаний манометров в единицы давления производится исходя из соотношения

1 мм вод.ст. = 1 кг/м2 = 9,81 Н/м2.

Теоретически величина коэффициента трения в зависимости от характера движения и состояния поверхности стенки трубы может быть определена следующим образом.

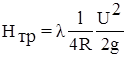

При ламинарном движении (I зона сопротивления, рис. 13) коэффициент трения не зависит от шероховатости стенки и подсчитывается по формуле

, (6)

, (6)

здесь Re – число Рейнольдса, значение которого подсчитывается из выражения

, (7)

, (7)

d – диаметр трубы (м); v – коэффициент кинематической вязкости (м2/сек).

Таблица 4

Значения коэффициента кинематической вязкости воды

при различных температурах

| Температура воды | ||||

| Коэффициент кинематической вязкости воды n× 10 –6 м2/сек | 1,31 | 1,24 | 1,20 | 1,01 |

| или n см2/сек | 0,0131 | 0.0124 | 0,0120 | 0,0101 |

При турбулентном движении коэффициент трения зависит от абсолютной шероховатости стенки трубы и толщины ламинарной пленки, образующейся у стенки трубы.

Абсолютная шероховатость определяется средней высотой выступов шероховатости D, зависящей от материала стенки и соотношения ее поверхности.

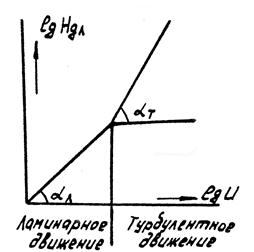

Рис. 13. Характеристика опытных данных для сопротивления по длине

Таблица 5

Значение абсолютной шероховатости стен труб

| Материал и состояние поверхности | Эквивалентная шероховатость, мм |

| Латунные трубы с гладкой поверхностью | 0,0015 – 0,01 |

| Стальные трубы гладкие, новые | 0,02 – 0,05 |

| Стальные трубы с корозией | 0,15 – 0,30 |

| Чугунные трубы | 0,25 – 1,00 |

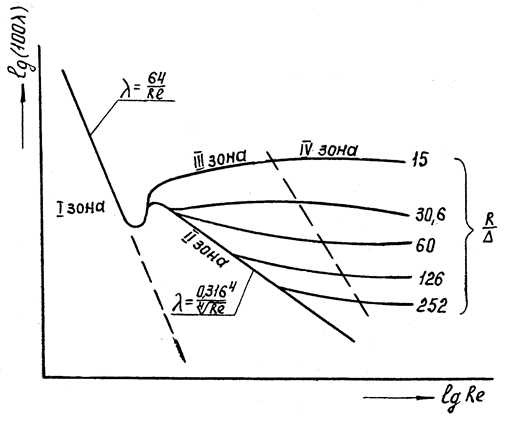

Толщина ламинарной пленки зависит от стенки турбулентности потока, т.е. от числа Рейнольдса и определяется по формуле

, (8)

, (8)

где R – радиус трубы.

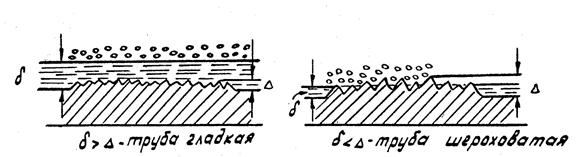

В случае если d > D, т.е. ламинарная пленка покрывает выступы шероховатости (рис. 14), труба считается гидравлически гладкой. При этом шероховатость

стенки не влияет на коэффициент трения, который может определяться по формуле (2–я зона сопротивления)

. (9)

. (9)

Рис. 14. Ламинарная пленка у стенки трубы

Если выступы шероховатости не покрываются ламинарной пленкой, т.е.

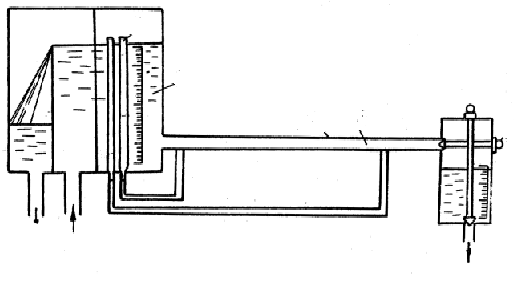

D > d, труба должна рассматриваться как шероховатая. При этом коэффициент трения в сильной степени зависит от высоты выступов шероховатости (4–я зона сопротивления). Численное значение его может быть получено по формуле следующего вида:

, (10)

, (10)

где R – радиус трубы; D – средняя высота выступов шероховатости.

В переходной области (3–я зона сопротивления)

.

.

Таким образом, коэффициент сопротивления по длине в самом общем случае зависит от формы и размеров трубопровода, шероховатости его стенок и от состояния потока жидкости.

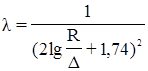

Большой теоретический и практический интерес представляет собой зависимость потерь напора от средней скорости потока Hтр = f (U), которая в общем виде может быть представлена как

.

.

Показатель степени n в этой зависимости является величиной переменной – изменяется с изменением режима движения жидкости. Сравнивая формулы (2), (6), (9), (10) можно установить значение этой величины:

а) при ламинарном движении (1–я зона сопротивления)n = 1;

б) в начальной стадии турбулентного движения (2–я зона сопротивления)

n = 1,75;

в) в промежуточной стадии (3–я зона сопротивления) n = 1,75... 2,00;

г) при развитом турбулентном движении (4–я зона сопротивления) n = 2.

Таким образом, влияние средней скорости потока U на потери напораHтр возрастает по мере развития турбулентного режима, становясь наиболее значительным при развитом турбулентном движении жидкости (область квадратичной зависимости).

В процессе эксперимента проводится:

а) исследование влияния на коэффициент трения шероховатости и числа Re;

б) опытная проверка различных формул для коэффициента трения;

в) изучение влияния скорости движения жидкости на потери напора;

г) определение критического значения числа Рейнольдса Reкр.

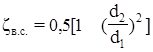

2. Описание установки

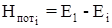

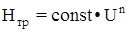

Установка для определения коэффициента трения состоит из двух параллельно включенных металлических труб (рис. 15).

Одна из труб (4) латунная, с внутренним диаметромd1 = мм,длиной

l1 = мм; другая (3) – стальная, с внутренним диаметромd2,= мм, длиной

l2 = мм, бывшая в употреблении, с сильно шероховатой поверхностью.

Средняя высота выступов шероховатости для той и другой трубы может быть принята по данным табл. 2.

|

Потери напора по длине каждой трубы измеряются с помощью пьезометра (1) в мм вод. ст.

Рис. 15. Схема установки

Расход воды определяется при помощи секундомера и объема жидкости, вытекающей из напорного бака (2).

Включение любой из труб достигается путем открытия на ее конце вентиля.

1. Открыв вентиль, установить определенный расход жидкости в трубопроводе.

2. С помощью термометра измерить температуру воды.

3. По показаниям пьезометров, установленных на концах опытного участка, определить потерю напораНтр.

4. Объемным способом измерить расход воды Q.

5. Изменяя открытие вентиля, повторить опыт 6–7 раз, стремясь охватить возможно более широкий диапазон расходов жидкости.

6. Для каждого опыта по известным расчетам опытного участка и данным измерения:

а) определить среднюю скорость потока  ;

;

б) подсчитать скоростной напор  ;

;

в) используя формулу (2), найти коэффициент гидравлического трения l;

г) пользуясь табл. 1 (v = f(t°)) определить коэффициент вязкости воды v, а затем подсчитать число Рейнольдса

.

.

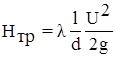

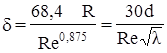

7. Данные опыта на трубе самого малого диаметра представить в форме графика

lg(Hтр) = f(lgU)

и определить показатель степени n при ламинарном и турбулентном движении. Сопоставить полученные результаты с данными теоретическими.

Наглядное представление о характере зависимости потерь напора от скорости дает график Hтр = f(U), построенный в логарифмических осях lgHтр и lgU

(рис. 16).

|

Рис. 16. График в логарифмических осях

Логарифмируя выражение (1), получаем

LgHтр = lg(const) + n lgU.

В осях lgHтр и lgU при n = const (1, 2, 4 зоны сопротивления) график этой зависимости (16) имеет форму прямой линии, причем показатель степени " n " представляет тангенс угла наклона этой прямой линии к оси lgU. Поэтому, если представить результаты измерения потерь напора Hтр и скорости U в форме такого логарифмического графика, то показатель степени в зависимости (1) может быть легко найден:

n= tg a.

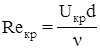

8. По графику, построенному в п. 7, определить критическую скорость, соответствующую переходу ламинарного режима в турбулентный (на графике он соответствует точке перелома прямой) и подсчитать критическое значение числа Рейнольдса.

.

.

9. Для стальных труб по найденному в опытах значению коэффициента трения l для области развитого турбулентного движения (4 зона сопротивления) подсчитать эквивалентную шероховатость D, используя при этом формулу (10), сравнить полученную величину шероховатости с рекомендациями справочной литературы.

5. Форма отчета

ОТЧЕТ О ЛАБОРАТОРНОЙ РАБОТЕ №4

ИССЛЕДОВАНИЕ ГИДРАВЛИЧЕСКИХ СОПРОТИВЛЕНИЙ

И ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ТРЕНИЯ ПРИ ДВИЖЕНИИ

ВОДЫ ПО ДЛИНЕ ТРУБЫ

Фамилия студента ____________________ группа_____________

Дата проведения работы_______________

1.Схема установки

2. Исходные данные

Латунная труба: l1_____ мм; d1_____ мм;

w1____ мм2; D1_____ мм;

Стальная труба: l2_____ мм; d2_____ мм;

w2_____ мм2; D2_____ мм.

3. Журнал наблюдений

а) Температура воды t _____

б) Показание пьезометров:

| Наименование замера | Падение давления по длине трубы DPтр |

| Труба латунная | |

| Труба стальная |

| № п/п | Наименование величин | Условное обозначение | Единицы измерения | Латунная труба | Стальная труба |

| Объем слитой воды | V | м3 | |||

| Время слива | T | с. | |||

| Расход | Q | м3/с | |||

| Средняя скорость | U | м | |||

| Скоростной напор |  | м | |||

| Коэффициент трения по опытным данным | lоп | – | |||

| Коэффициент кинематической вязкости | v | м2/с | |||

| Толщина ламинарной пленки | d | мм | |||

| Коэффициент трения теоретический по формуле | lтеор | – | |||

| Изменение потерь по длине | h | м | |||

| Число Рейнольдса | Re | – |

Вопросы для самоконтроля

1. Каковы причины, вызывающие потери энергии по длине потока?

2. Что характеризуют абсолютная и эквивалентная шероховатость стенок

труб?

3. Почему одна и та же поверхность трубы в одном случае является гидравлически гладкой, а в другом случае – гидравлически шероховатой?

4. Зависимость l от числа Re и шероховатости трубопровода. Какие возможны при этом случаи?

Лабораторная работа № 5

ИССЛЕДОВАНИЕ МЕСТНЫХ ГИДРАВЛИЧЕСКИХ СОПРОТИВЛЕНИЙ

Цель работы – определение местных коэффициентов сопротивления опытным путем.

1. Основы теории и расчетные формулы

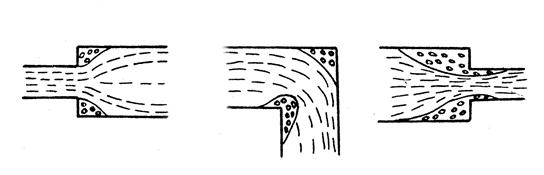

Всякое нарушение равномерного движения потока жидкости, вызванное, например, внезапным расширением, внезапным сужением, изменением направления (поворот), арматурой и другими местными причинами, связано с потерей напора, идущего на преодоление этого сопротивления.

Наблюдения за характером движения потока в таких случаях показывают, что вблизи мест поворота или изменения сечения образуются застойные зоны, заполненные вихревым движением жидкости, поглощающим значительное количество энергии (рис. 17).

Рис. 17. Местные сопротивления

Физическая природа местных сопротивлений и сопротивлений по длине едины. Оба вида гидравлических сопротивлений обусловлены вязкостно–инерционным взаимодействием жидкости со стенками трубы или канала.

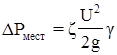

Местные потери удельной энергии (или напора) определяются по формуле

[м]. (1)

[м]. (1)

Та же потеря напора, выраженная в единицах давления,

[Н/м2], (2)

[Н/м2], (2)

где ζ – коэффициент местного сопротивления; U – средняя скорость движения жидкости или газа в м/сек; g – ускорение силы тяжести в м/сек; g – удельный вес жидкости или газа в кг/м или Н/м.

Достаточно сложный характер взаимодействия потока жидкости с различными источниками местных сопротивлений не позволяет, как правило, найти коэффициенты этих сопротивлений аналитически. Вот почему в подавляющем большинстве случаевих приходится определять опытным путем.

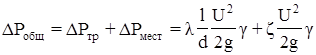

В случае, если сечение трубы до и после местного сопротивления одинаково, коэффициенты местных сопротивлений могут быть определены из опыта по разности давлений, измеренной между точками, находящимися по обе стороны исследуемого сопротивления. При этом следует учитывать, что разность пьезометров, включенных по обе стороны местного сопротивления, показывает суммарную потерю давления (DPобщ) на преодоление собственного местного сопротивления (DPмест) и преодоление трения по длине трубы (DPтр)

[Н/м2], (3)

[Н/м2], (3)

здесь l – коэффициент трения; l – длина участка вм; d – диаметр трубы в м.

Скорость движения воды определяется, исходя из расхода воды Q, замеренного при помощи мерного бака и секундомера:

[м/с], (4)

[м/с], (4)

где w – сечение трубы в м2.

Коэффициент трения l для гидравлически гладкой трубы диаметром d подсчитывается по формуле

, (5)

, (5)

гдеRe – число Рейнольдса, определяемое в свою очередь из выражения

. (6)

. (6)

Коэффициент кинематической вязкости воды n берется по данным табл. 6.

Таблица 6

Значение коэффициента кинематической вязкости при различных температурах

| Температура воды, ˚С | ||||

| Коэффициент кинематической вязкости воды n×10–6, м2/сек | 1,31 | 1,24 | 1,15 | 1,01 |

| или n, см2/сек | 0,0131 | 0,0124 | 0,0114 | 0,0101 |

Потери давления DР определяются, исходя из показаний пьезометров. Перевод показаний пьезометров в единицу давления производится, исходя из соотношения: 1 мм вод.ст. = 1 кг/м2 = 9,81 Н/м2.

Формула (3) позволяет определить коэффициент сопротивления ζ лишь в том случае, если в пределах данного участка не происходит изменения сечения трубы, то есть динамическое давление  остается постоянным.

остается постоянным.

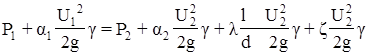

В случае, если сечения трубы до и после местного сопротивления не одинаковы, необходимо учитывать изменение динамического давленияи, следовательно, определять коэффициент местного сопротивленияζ, исходя из уравнения Бернулли:

. (7)

. (7)

Коэффициенты кинематической энергииa1иa2 принимаются равными a =1,1.

При этом следует иметь в виду, что пьезометры показывают разность статических давлений до и после местного сопротивления: DР = P1– P2.

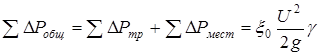

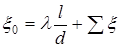

Суммирование потерь давления производится в соответствии с принципом наложения потерь, согласно которому потеря давления представляет собой арифметическую сумму потерь, вызванных каждым сопротивлением в отдельности.

(8)

(8)

Суммарный коэффициент сопротивления системы ζ0 может быть определен из выражения

(9)

(9)

Следует отметить, что для коротких трубопроводов принцип наложения потерь вносит известную неточность, так как не учитывает влияние одного местного сопротивления на другое, с ним соседнее.

В настоящей работе определяются коэффициенты следующих шести местных сопротивлений: 2 резких поворота, 2 плавных поворота, внезапное расширение и внезапное сужение.

Справочная литература рекомендует подсчитывать коэффициенты указанных сопротивлений по следующим эмпирическим и теоретическим формулам:

а) внезапное расширение (теоретическая зависимость)

; (10)

; (10)

б) внезапное сужение (эмпирическая зависимость)

; (11)

; (11)

в) плавный поворот на угол a = 90°

; (12)

; (12)

Таблица 7

| r/R | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 |

| ζзак | 0,131 | 0,138 | 0,156 | 0,206 | 0,294 | 0.440 | 0,661 | 0,977 | 1.408 | 1.978 |

г) при резком повороте трубы на угол a= 90° ζ=1,10,

гдеd – диаметр трубы; R – радиус закругления трубопровода.

Коэффициент сопротивлений относится к скоростным напорам в конечных опытных участках.

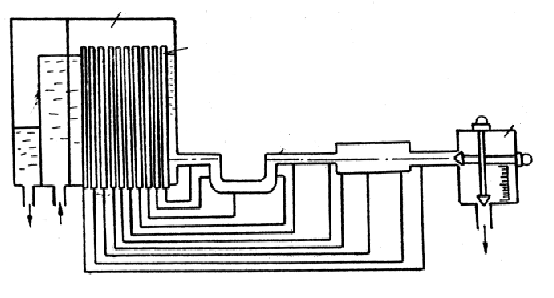

2. Описание установки

Установка для определения коэффициентов местных сопротивлений представляет собой стальную трубу (3) диаметром d1 =мм,имеющую четыре поворота под углом 90° (два плавных и два резких), а также внезапное расширение до d2 = мм с последующим сужением снова до d1 = мм (рис. 18).

Измерение давлений по длине трубы производится в 10 точках. Перепады давлений между каждой парой соседних точек измеряются при помощи пьезометров (2).

Вода подается из напорного бака (1). Расход воды определяется при помощи мерного сосуда (4) и секундомера.

Рис. 18. Схема установки

3. Порядок проведения работы

1. Открывают вентиль и устанавливают максимальный расход жидкости через трубопровод. Объемным способом измеряют этот расход.

2. Пьезометрами измеряют статический напор или перепад давлений на каждом из исследуемых участков DР = Р1 – Р2.

3. Повторяют опыт 4–5 раз при других расходах жидкости, стремясь охватить возможно более широкий диапазон расходов.

4. Для каждого опыта по известным размерам опытного участка и данным измерений:

а) подсчитывают среднюю скорость в конечных сечениях опытных участков по данным измерений

;

;

б) вычисляют скоростные напоры в этих сечениях  , принимая a = 1,1;

, принимая a = 1,1;

в) вычисляют динамическое давление на основном участке (d1= мм)

;

;

г) вычисляют динамическое давление в расширенной части трубы

;

;

д) находят полное давление в данном сечении

Pi =Pстi + Pдинi;

ж) определяют потерю давления на опытном участке

DPпот =Pi1 – Pi2;

з) подсчитывают число Рейнольдса по средней скорости и диаметру конечного сечения

;

;

и) используя полуэмпирические формулы находят коэффициент гидравлического трения, а по нему и потери напора по длине:

;

;

к) определяют местные потери

Pмест = DPпол – DPтр;

л) пользуясь приведенными формулами, делают необходимые подсчеты по определению коэффициентов местных сопротивлений и суммарного коэффициента сопротивления системы;

м) по данным расчета строят график зависимости

н) устанавливают примерное значение числаRe, начиная с которого, коэффициент сопротивления принимает постоянное значение;

о) расчетным путем (по формулам 10, II, 12, 13) находят значения коэффициентов сопротивления и, сопоставляя их с опытными, выясняют степени расхождения в процентах.

Отчет о проведенной работе составляют по следующей форме

4. Форма отчета

ОТЧЕТ О ЛАБОРАТОРНОЙ РАБОТЕ № 5

ИССЛЕДОВАНИЕ МЕСТНЫХ ГИДРАВЛИЧЕСКИХ СОПРОТИВЛЕНИЙ

2015-04-01

2015-04-01 1139

1139