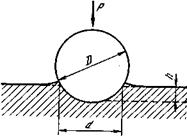

Для определения твердости по Бринеллю в качестве твердого тела, вдавливаемого в испытуемый материал, используют стальной шарик определенного диаметра D, который вдавливается в испытуемый материал с усилием Р (рисунок 52). После снятия нагрузки на поверхности материала остается шаровой отпечаток диаметром d.

|

Рисунок 52 − Схема вдавливания стального шарика при испытании твердости стали по Бринеллю.

Показателем твердости является число твердости по Бринеллю, обозначаемое НВ (Н – Hardness, англ. – твердость, В – начальная буква названия метода Brinell).

Число твердости НВ представляет собой отношение усилия Р площади поверхности F получаемого отпечатка (шарового сегмента) НВ = Р/F.

Число твердости НВ определяют с помощью таблиц по значениям диаметра отпечатка d, учитывая диаметр D вдавливаемого шарика и нагрузку Р. Значения твердости НВ рассчитывают по формуле

_______

НВ = 2Р/[πD(D – √D2 – d2)], (57)

где Р – нагрузка на шарик, Н; D – диаметр шарика, мм; d – диаметр отпечатка, мм.

Твердость по Бринеллю выражается в кгс/мм2 (значение твердости по Бринеллю обычно дают без указания размерности, например, НВ 350).

Если нагрузка Р выражена в ньютонах, то число твердости НВ выражается в МПа, при этом размерность записывается так: НВ 3600 МПа.

Методом Бринелля можно испытывать материалы с твердостью не более НВ 450. При более высокой твердости испытуемого материала вдавливаемый шарик деформируется и результаты испытания искажаются.

Для упрощения вычисления следует пользоваться готовыми расчетными таблицами (таблица 55).

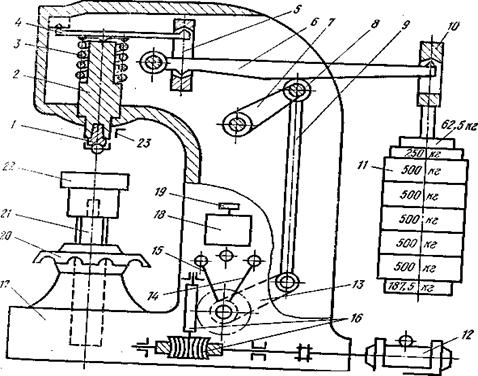

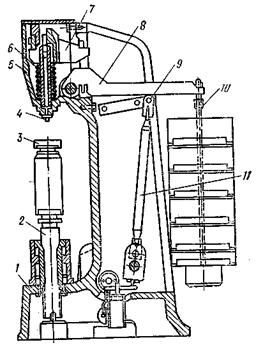

Испытания на твердость по Бринеллю проводят на твердомерах марки ТБ, в которых нагрузка на наконечник со стальными шариками прилагается через систему рычагов, нагрузка подбирается комбинацией грузов (рисунок 53).

Таблица 55 – Твердость стали по Бринеллю в зависимости от диаметра отпечатка шарика

Рисунок 5 − Схема прибора для определения твердости по Бринеллю

1 – оправка в шариком; 2 – шпиндель; 3 – пружина; 4 – малый грузовой рычаг; 5 – серьга; 6 – большой грузовой рычаг; 7 – качающийся рычаг; 8 – опорный ролик; 9 – шток; 10 – подвеска для грузов; 11 – грузы (гири); 12 – электродвигатель; 13 – кривошип; 14 – неподвижный упор автоматического выключателя; 15 – подвижный упор автоматического выключателя; 16 – червячный редуктор; 17 – станина прибора; 18 – переключатель: 19 – пусковая кнопка; 20 – маховик с гайкой; 21 – подъемный винт; 22 – столик для плоских образцов; 23 – неподвижный упор.

Контрольные вопросы

1 Чем обусловлены характерные признаки металлов?

1 Аморфным строением.

2 Химическими связями и аморфным строением.

3 Химическими связями и кристаллическим строением.

4 Электронными межатомными связями и кристаллическим строением.

2 Входящие в состав сплава элементы или вещества находятся

1 В одной из двух видов связи.

2 В одной из трех видов связи.

3 В двух из трех видов связи.

4 В двух из четырех видов связи.

3 Черные металлы в зависимости от содержания в них углерода подразделяются на:

1 Стали, сплавы и чугуны.

2 Сплавы и чугуны.

3 Стали и чугуны.

4 Стали, чугуны и дюралюмины.

4 Что такое аллотропия?

1 Температура, при которой металл переходит из жидкого состояния в кристаллическое состояние.

2 Выделение или поглощение теплоты при переходе металла из жидкого состояния в кристаллическое состояние.

3 Способность одного и того же химического элемента при различной температуре иметь разную кристаллическую структуру.

4 Температура, при которой металл переходит из твердого состояния в жидкое состояние.

5 Чему соответствуют все линии на диаграмме «железо-углерод»?

1 Содержанию углероду в сплаве.

2 Содержанию цементита в сплаве.

3 Критическим точкам.

4 Линиям перекристаллизации сплава.

6 Как изменится твердость и прочность сплавов с изменением количества в них углерода?

1 С увеличением содержания углерода снижаются твердость и прочность.

2 С уменьшением содержания углерода повышаются твердость и прочность.

3 С увеличением содержания углерода увеличиваются твердость и прочность.

4 С уменьшением содержания углерода твердость и прочность не изменяются.

7 В результате какого процесса получают чугун в доменных печах?

1 Чугун получают в результате окисления железа из руд.

2 Чугун получают в результате восстановления железа из руд.

3 Чугун получают в результате нейтрализации железа из руд.

4 Чугун получают в результате расплавления стали.

8 В чем заключается процесс выплавки стали?

1 В уменьшении количества углерода и примесей в чугуне путем окисления их кислородом воздуха.

2 В уменьшении количества углерода и примесей в чугуне путем их восстановления кислородом воздуха.

3 В переплавке железных руд.

4 В увеличении количества углерода в чугуне.

9 Какие из сталеплавильных агрегатов считаются наиболее совершенными?

1 Мартеновские печи.

2 Конвертерные печи.

3 Кислородно-конвертерные печи.

4 Электрические печи.

10 С какой целью производится отжиг стали?

1 С целью повышения твердости и снижения пластичности и вязкости.

2 С целью уменьшения твердости и повышения пластичности и вязкости.

3 С целью повышения свариваемости.

4 С целью повышения ковкости.

11 Полный отжиг – это:

1 Нагрев стали до температуры выше нижних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением.

2 Нагрев стали до температуры выше верхних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением.

3 Нагрев стали до температуры выше верхних критических точек на 30…500С, выдержке при этой температуре с последующим очень быстрым охлаждением.

4 Нагрев стали до температуры ниже верхних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением.

12 Неполный отжиг – это:

1 Нагрев стали до температуры выше нижних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением.

2 Нагрев стали до температуры ниже верхних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением.

3 Нагрев стали до температуры выше верхних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением.

4 Нагрев стали до температуры выше верхних критических точек на 30…500С, выдержке при этой температуре с последующим очень быстрым охлаждением.

13 Закалка – это:

1 Нагрев стали до температуры ниже верхних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением.

2 Нагрев стали до температуры выше нижних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением.

3 Нагрев стали до температуры выше верхних критических точек на 30…500С, выдержке при этой температуре с последующим медленным охлаждением.

4 Нагрев стали до температуры выше верхних критических точек на 30…500С, выдержке при этой температуре с последующим очень быстрым охлаждением.

14 В результате чего происходит переход упругой деформации в пластическую?

1 В результате перегрева стали.

2 В результате релаксации напряжений.

3 В результате наклепа.

4 В результате переохлаждения стали.

15Какая из сталей обладает меньшей чувствительностью к старению?

2 Легированная сталь.

3 Углеродистая сталь.

4 Низколегированная сталь.

16 В каком из чугунов углерод находится в связанном состоянии?

1 В белом чугуне.

2 В сером чугуне.

3 В ковком чугуне.

4 В ферросплавах.

Лабораторная работа № 19

СТРОИТЕЛЬНЫЕ СТАЛИ

Общие сведения

В строительных конструкциях сталь подвергается различным видам механического воздействия: растяжению, сжатию, удару. Поэтому при расчете строительных конструкций необходимо знать механические характеристики стали, определяемые по результатам испытаний образцов стали на растяжение, твердость и ударную вязкость.

Цель работы

Определить марку строительной стали по пределу прочности на растяжение до разрыва, по пределу текучести и относительному удлинению.

Определить ударную вязкость строительной стали.

Сделать заключение о возможности использования испытываемой марки строительной стали для применения в строительстве.

Каждое звено студентов определяет механические характеристики строительной стали различных марок. По окончанию работы в результате обсуждения результатов испытания каждое звено делает свои выводы.

1 Определение марки строительной стали

Образцы стали испытывают на растяжение до разрыва. При этом определяют основные механические характеристики: предел пропорциональности, предел текучести, предел прочности при растяжении, относительное удлинение, относительное удлинение после разрыва и др.

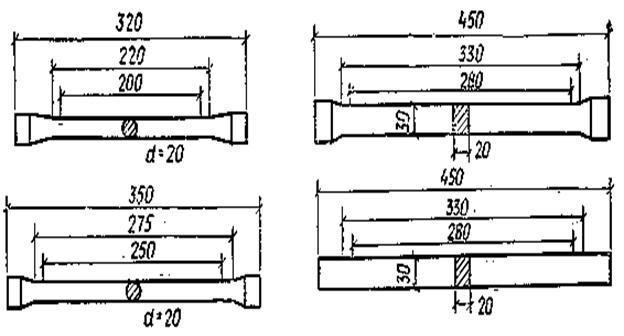

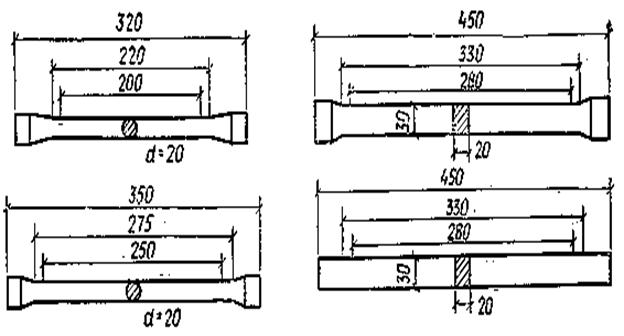

Для определения предела прочности при растяжение используют цилиндрические и плоские образцы, изготовленные путем соответствующей механической обработки. Образцы цилиндрической формы должны иметь стандартные размеры (рисунок 54, таблица 56).

Нормальными называют образцы, у которых диаметр d0 рабочей части равен 20 мм. длина рабочей части 1о в 10 или 5 раз больше диаметра dо.

Кроме нормальных применяют также пропорциональные образцы, диаметр dо рабочей части которых может иметь произвольное значение, но длина рабочей части всегда должна быть пропорциональна диаметру dо (больше в 10 или 5 раз).

Форма головок образцов может быть различной в зависимости от типа захватов разрывной машины. Отклонение размеров образцов от стандартных не должны превышать значений, приведенных в таблице 57.

Рисунок 54 – Образцы для определения предела прочности при растяжении

Таблица 56 – Размер образцов стали для испытания на растяжение

| Образец | Длина рабочей части 1о, мм | Площадь поперечного сечения рабочей части Sо, мм2 | Диаметр рабочей части круглого образца dо, мм |

| Длинный нормальный | |||

| Короткий нормальный | |||

| Длинный пропорциональный | 11,3 | произвольная | произвольный |

| Короткий пропорциональный | 5,65 | произвольная | произвольный |

Таблица 57 – Допускаемые отклонения размеров образца стали

| Диаметр образцов, мм | Размеры рабочей части, мм | Разность наибольшего и наименьшего диаметра по длине рабочей части, мм | |

| по диаметру | по длине | ||

| До 10 | ± 0,1 | ± 0,1 | ± 0,02 |

| 10 и более | ± 0,2 | ± 0,2 | ± 0,05 |

Для плоских образцов отклонения по ширине допускаются ± 0,5 мм, по длине рабочей части ± 0,1 мм.

Смещение оси головки относительно оси рабочей части плоского образца не допускаются. Переход от рабочей части образца к головкам, форма которых зависит от конструкции применяемых захватов, должен быть плавным.

Перед испытанием цилиндрические образцы тщательно измеряют при помощи штангенциркуля или микрометра с точностью до 0,05 см следующим образом: диаметр d0 измеряют в двух взаимно перпендикулярных направлениях в трех места?; по длине рабочей части; ширину и толщину плоских образцов измеряют в середине и по краям расчетной длины образца. Затем вычисляют площадь поперечного сечения образца So по наименьшим из полученных размеров с погрешностью 0,5 %.

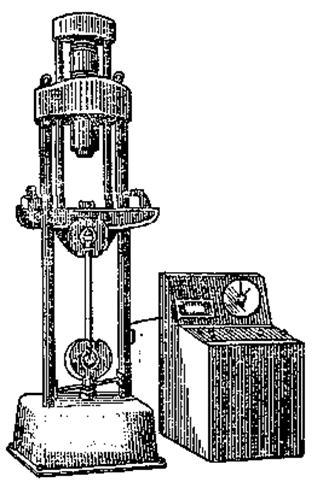

Кроме того, на поверхности образца наносят керном риски и измеряют расстояние между ними (расчетную длину образца 1о) с погрешностью 0,1 мм. На обеих головках каждого образца набивают клейма (номер образца). Сталь на растяжение испытывают на разрывных машинах различного типа. На рисунке 55 показан общий вид разрывной испытательной машины УММ-50.

Рисунок 55 – Общий вид разрывной испытательной машины УММ-50

Подлежащий испытанию образец помещают в захваты машины и центрируют его.Для записи диаграммы растяжения на барабане автоматического самопишущего прибора закрепляют миллиметровую бумагу и устанавливают масштабы нагрузок и деформаций.

После установки стрелки шкалы силоизмерителя на нуль включают ее двигатель и испытывают образец на растяжение до полного разрушения. При этом следят за нарастанием нагрузки по движению силоизмерителя и за деформацией образца по диаграмме деформации. Нарастание нагрузки должно быть плавным.

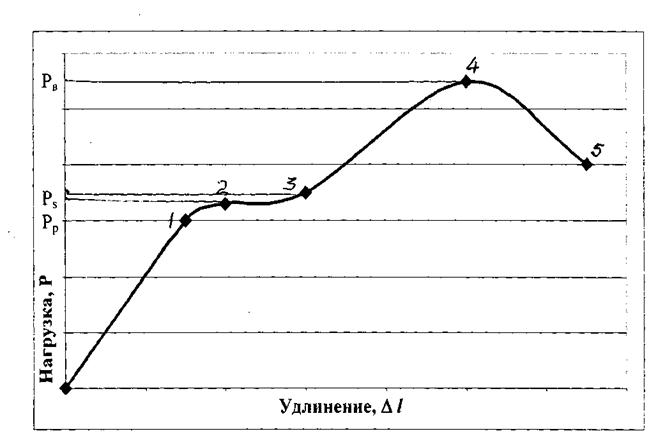

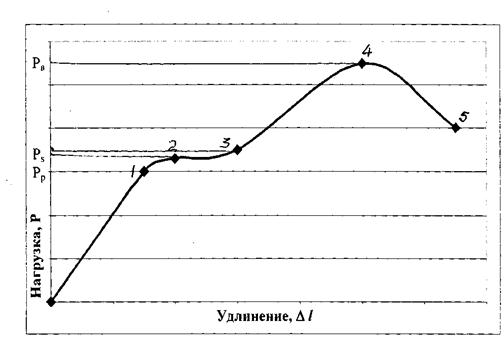

Результаты испытания стального образца на растяжение получают в виде зависимости между нагрузкой и деформацией (рисунок 56).

Рисунок 56 – Диаграмма деформаций при растяжении образца

из малоуглеродистой стали

Прямой участок диаграммы растяжения (от начала координат до точки 1) показывает, что удлинение (деформация) образца возрастает пропорционально приложенной нагрузке Р. Если образец подвергнуть растяжению нагрузкой, равной или меньшей РР; затем снять эту нагрузку, то образец примет первоначальную длину, т.е. в нем будут отсутствовать остаточные деформации. Точка 1 на кривой растяжения соответствует пределу пропорциональности, т.е. тому наибольшему напряжению, при котором растяжение металла прямо пропорционально нагрузке. Это напряжение σр (в МПа) вычисляют по формуле

σр = РР /Sо, (58)

где σр – напряжение, соответствующее пределу пропорциональности, МПа; РР – приложенная нагрузка, Н; Sо – первоначальная площадь поперечного сечения образца, м2.

При увеличении нагрузки свыше Рр испытываемый образец удлиняется быстрее, чем возрастает нагрузка. Таким образом, пропорциональность нарушается. На диаграмме это показано кривой 1-2, которая затем переходит в горизонтальную линию 2-3. Наличие горизонтального участка указывает на то, что образец самопроизвольно вытягивается (течет), хотя нагрузка остается постоянной.

Напряжение, при котором появляется текучесть стали, называют пределом текучести. Различают предел текучести физический и предел текучести условный.

Предел текучести физический – наименьшее напряжение, при котором образец деформируется без видимого увеличения нагрузки. При испытании образца стали следят за показаниями стрелки силоизмерителя. Как только сталь достигнет предела текучести, стрелка прибора останавливается, а затем вновь начинает двигаться. Значение нагрузки Ps в момент остановки фиксируют и принимают за нагрузку соответствующую пределу текучести, σs (физическому), который вычисляют по формуле:

σs =Ps / Sо , (59)

где σs – предел текучести, МПа; Ps – нагрузка при пределе текучести, Н; Sо – первоначальная площадь поперечного сечения образца, м2.

Предел текучести условный σ0,2 – напряжение, при котором образец получает остаточное удлинение, составляющее 0,2 % первоначальной длины. Его определяют в тех случаях, когда при растяжении образца не обнаруживают резко выраженного явления текучести и предел текучести физический не может быть определен указанными выше способами.

Предел прочности при растяжении называют напряжение, которое соответствует максимальной нагрузке, предшествующей разрушению образца.

Максимальная нагрузка может быть легко определена в процессе испытания стального образца, так как на циферблатах испытательных машин имеется втора* контрольная стрелка, которая увлекается рабочей стрелкой машины до крайнего положения и фиксирует наибольшее отклонение рабочей стрелки.

На диаграмме (рисунок 56) точкой 4 зафиксирована максимальная нагрузка, которую выдерживает образец. Начиная с этой точки, деформация концентрируется в каком-либо одном месте, которое начинает быстро растягиваться и уменьшать площадь поперечного сечения. При этом нагрузка падает до точки 5, где происходит разрыв образца.

Предел прочности при растяжении σв, вычисляют по формуле

σв = Pв / Sо , (60)

где σв – предел прочности, МПа; Ps – нагрузка при определении предела прочности, Н; Sо – первоначальная площадь поперечного сечения образца, м2.

Относительным удлинением называют отношение приращения расчетной длины образца после разрыва к ее первоначальной длине. Для определения относительного удлинения испытанного стального образца обе его части плотно прикладывают одну к другой и измеряют длину образца после разрыва 1] (рис.4).

Значение относительного удлинения, δ вычисляют по формуле

δ = [(l 1 – l о)/lо] 100, (61)

где δ – относительное удлинения после разрыва, %; l 1 – длина образйца полсле разрыва, мм; l 2 – длина образца до испытания (начальная); мм.

Относительное удлинение после разрыва вычисляют как среднее арифметическое из результатов всех определений.

Результаты испытаний стали на растяжение заносят в журнал для лабораторных работ и по полученным результатам, а также по данным, приведенным в таблицу 58, определяют марку исследуемой стали.

Таблица 58 – Механические свойства углеродистых сталей

| Марка стали группы А | Предел текучести МПа, не менее | Предел прочности при растяжении, МПа | Относительное удлинение после разрыва, % |

| СТ) | - | не менее 310 | 20-23 |

| Ст 1 сп, пс | - | 320-420 | 31-34 |

| Ст 2 сп, пс | 200-230 | 340-440 | 29-32 |

| Ст 3 сп, пс | 210-250 | 380-490 | 23-26 |

| Ст 4 сп, пс | 240-270 | 420-540 | 21-24 |

| Ст 5Г сп | 260-290 | 460-600 | 17-20 |

| Ст 6 сп, пс | 300-320 | не менее 800 | 12-15 |

Примечание: Дополнительные индексы сп – спокойная сталь, пс – полуспокойная сталь; в стали марки Ст5Г повышенное содержание марганца.

2 Определение ударной вязкости

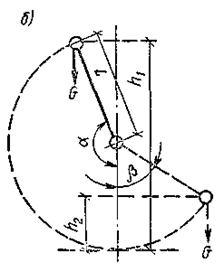

Ударной вязкостью называют вязкость, которая равна отношению работы, затраченной на излом образца, к рабочему сечению образца в месте надреза. Ударную вязкость определяют на маятниковом копре (рисунок 57). Маятниковый копер состоит из станины 5 и маятника 3, закрепленного на оси 2, которая в свою очередь закреплена на массивном основании 6. В верхней части станины имеется шкала 4, градуировка которой дает возможность отсчитывать работы с точностью не менее 0,5 % максимальной энергии копра. В нижней части станины копра находится шаблон-кондуктор, при помощи которого образец 1 устанавливают надрезом в середине пролета. Основные размеры образца, опор и ножа маятника указаны на рисунке 58. Скорость ножа маятника в момент удара составляет 4…7 м/с., что соответствует подъему ударного ножа маятника на 0,8…2,5 м. Перед проведением испытания маятник проверяют на свободном полете.

Рисунок 57 – Маятниковый копер

а – схема устройства; б – схема движения маятника

Образцы (рисунок 58), применяемые для испытания, имеют форму бруска квадратного сечения с надрезом посередине.

Рисунок 58 – Вид образцов для определения ударной вязкости

Испытываемый образец укладывают плотно на опоры копра так, чтобы надрез был расположен симметрично опорам и противоположно наносимому удару.

По углу отклонения маятника после удара или по шкале определяют работу Ан, затраченную на разрушение образца, по формуле

Ан = рl (cos β – cos α), (62)

где Ан -– работа, затраченная на разрушение образца, Дж; р – масса маятника, Н; l – длина маятника – расстояние от оси до центра тяжести, м; α и β – углы подъема маятника соответственно до и после излома образца, град.

Ударную вязкость α н, вычисляют по формуле

α н = Aн/S, (63)

где α н – ударная вязкость, Дж/м2; S – площадь поперечног7оь сечения образца в месте надреза до испытания, м2.

Лабораторная работа № 20

СТРОИТЕЛЬНЫЕ СТАЛИ

Общие сведения

В строительных конструкциях сталь подвергается различным видам механического воздействия: растяжению, сжатию, удару. Поэтому при расчете строительных конструкций необходимо знать механические характеристики стали, определяемые по результатам испытаний образцов стали на растяжение, твердость и ударную вязкость.

Цель работы

Определить марку строительной стали по пределу прочности на растяжение до разрыва, по пределу текучести и относительному удлинению.

Определить ударную вязкость строительной стали.

Сделать заключение о возможности использования испытываемой марки строительной стали для применения в строительстве.

Каждое звено студентов определяет механические характеристики строительной стали различных марок. По окончанию работы в результате обсуждения результатов испытания каждое звено делает свои выводы.

1. Определение марки строительной стали

Образцы стали испытывают на растяжение до разрыва. При этом определяют основные механические характеристики: предел пропорциональности, предел текучести, предел прочности при растяжении, относительное удлинение, относительное удлинение после разрыва и др.

Для определения предела прочности при растяжении используют цилиндрические и плоские образцы, изготовленные путем соответствующей механической обработки. Образцы цилиндрической формы должны иметь стандартные размеры (рис. 49, табл. 51).

Нормальными называют образцы, у которых диаметр d0 рабочей части равен 20 мм. длина рабочей части 1о в 10 или 5 раз больше диаметра dо.

Кроме нормальных применяют также пропорциональные образцы, диаметр dо рабочей части которых может иметь произвольное значение, но длина рабочей части всегда должна быть пропорциональна диаметру dо (больше в 10 или 5 раз).

Рис. 49. Образцы для определения предела прочности при растяжении

Таблица 51

Размер образцов стали для испытания на растяжение

| Образец | Длина рабочей части 1о, мм | Площадь поперечного сечения Sо, мм2 | Диаметр рабочей части dо, мм |

| Длинный нормальный | |||

| Короткий нормальный | |||

| Длинный пропорциональный | 11,3 | произвольная | произвольный |

| Короткий пропорциональный | 5,65 | произвольная | произвольный |

Форма головок образцов может быть различной в зависимости от типа захватов разрывной машины. Отклонение размеров образцов от стандартных не должны превышать значений, приведенных в табл. 52.

Для плоских образцов отклонения по ширине допускаются ± 0,5 мм, по длине рабочей части ± 0,1 мм.

Смещение оси головки относительно оси рабочей части плоского образца не допускаются. Переход от рабочей части образца к головкам, форма которых зависит от конструкции применяемых захватов, должен быть плавным.

Таблица 52

Допускаемые отклонения размеров образца стали

| Диаметр образцов, мм | Размеры рабочей части, мм | Разность наибольшего и наименьшего диаметра по длине рабочей части, мм | |

| по диаметру | по длине | ||

| До 10 | ± 0,1 | ± 0,1 | ± 0,02 |

| 10 и более | ± 0,2 | ± 0,2 | ± 0,05 |

Перед испытанием цилиндрические образцы тщательно измеряют при помощи штангенциркуля или микрометра с точностью до 0,05 см следующим образом: диаметр d0 измеряют в двух взаимно перпендикулярных направлениях в трех места?; по длине рабочей части; ширину и толщину плоских образцов измеряют в середине и по краям расчетной длины образца. Затем вычисляют площадь поперечного сечения образца So по наименьшим из полученных размеров с погрешностью 0,5 %.

Кроме того, на поверхности образца наносят керном риски и измеряют расстояние между ними (расчетную длину образца 1о) с погрешностью 0,1 мм. На обеих головках каждого образца набивают клейма (номер образца). Сталь на растяжение испытывают на разрывных машинах различного типа. На рис. 50 показан общий вид разрывной испытательной машины.

Рис. 50. Общий вид разрывной испытательной машины

Подлежащий испытанию образец помещают в захваты машины и центрируют его.Для записи диаграммы растяжения на барабане автоматического самопишущего прибора закрепляют миллиметровую бумагу и устанавливают масштабы нагрузок и деформаций.

После установки стрелки шкалы силоизмерителя на нуль включают ее двигатель и испытывают образец на растяжение до полного разрушения. При этом следят за нарастанием нагрузки по движению силоизмерителя и за деформацией образца по диаграмме деформации. Нарастание нагрузки должно быть плавным.

Результаты испытания стального образца на растяжение получают в виде зависимости между нагрузкой и деформацией (рис. 51).

Рис. 51. Диаграмма деформаций при растяжении образца из малоуглеродистой стали

2015-04-01

2015-04-01 1052

1052