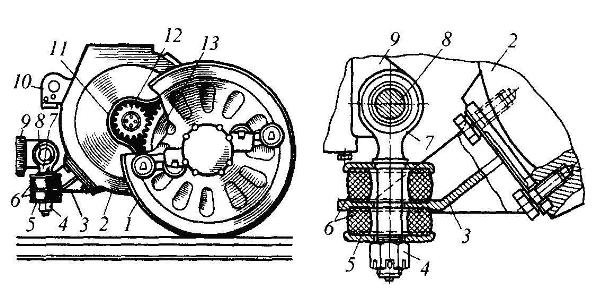

Рамы сочлененных тележек имеют межтележечные сочленения, а рамы крайних тележек - автосцепные устройства (автосцепку). Сочлененные тележки соединяют так, чтобы они могли поворачиваться одна относительно другой в горизонтальной и вертикальной плоскостях. Кроме того, сочленение должно позволить передавать силу тяги от одной тележки к другой.

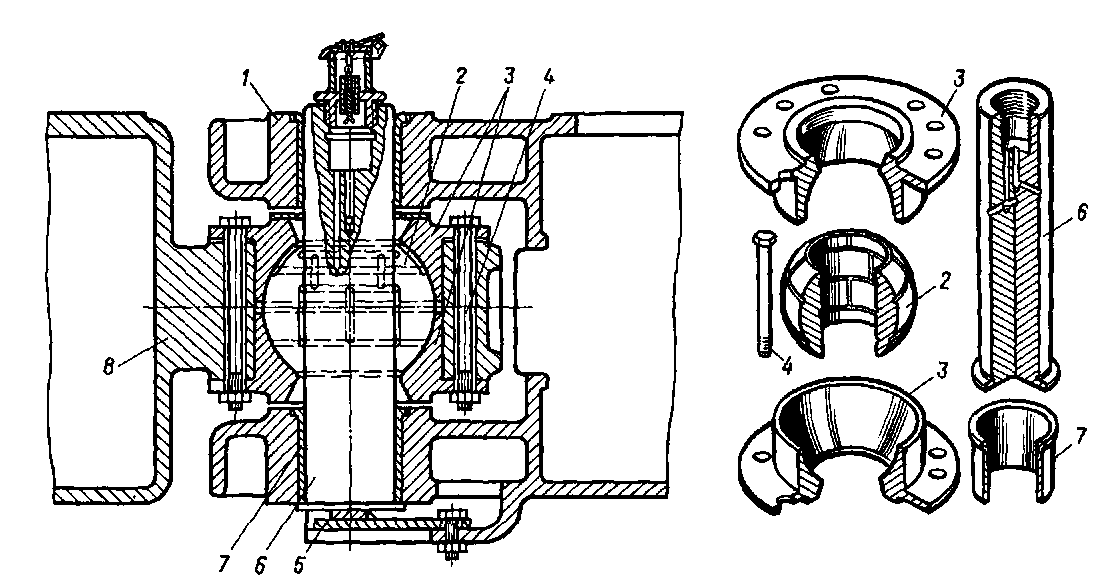

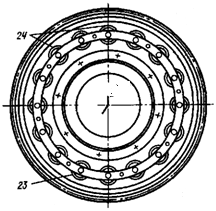

Рисунок 35. Сочленение тележек электровоза: 1 - вилка; 2 - шаровой вкладыш; 3 - фасонные вкладыши; 4 - болты; 5 - упор; 6 - шкворень; 7 - втулки

Брус сочленения одной рамы имеет выступ с отверстием - серьгу. На другой раме тележки на брусе сочленения сделаны два выступа - вилка. В серьгу вставлено гнездо, состоящее из верхнего и нижнего вкладышей. В этом гнезде помещается шар. Через шар и вилку проходит шкворень, который снизу поддерживается специальной плитой. Шкворень позволяет тележкам поворачиваться одна относительно другой в горизонтальной плоскости, а гнездо и шар - в вертикальной. Угол поворота тележек в вертикальной плоскости ограничивается зазором между серьгой и вкладышами. При достижении предельного угла поворота вертикальное усилие, действующее на одну из тележек, передается сочленением на другую тележку. Таким же образом соединяют рамы тележек восьмиосных сочлененных электровозов, которые имеют три узла сочленения. Рамы тележек восьмиосных сочлененных электровозов отлиты как одно целое.

|

|

|

Путеочиститель, метельник (устаревшее название: скотоотбрасыватель, скотоотбойник от англ. cowcatcher, также бытует жаргонизм наметельник) - устройство, смонтированное на передней части локомотива или головном вагоне МВПС, для удаления с железнодорожного пути любых посторонних предметов: скота, снега, веток деревьев и т. п., не допуская попадания их под подвижной состав, что может вызвать повреждение находящегося под днищем оборудования (особенно тормозного) или сход с рельсов. Он установлен с каждого конца электровоза. Конструкция путеочистителя рассчитана на продольное усилие 117 - 137 кН, приложенное по его нижней кромке. Регулировка положения кромки путеочистителя по отношению к рельсам по мере износа бандажей производится при помощи козырька, в котором для этой цели имеется несколько рядов отверстий.

Рисунок 36. Путеочистители

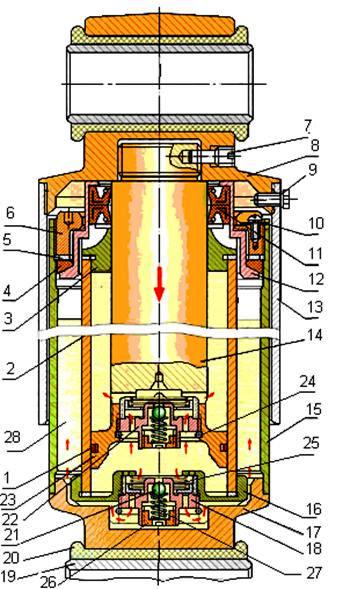

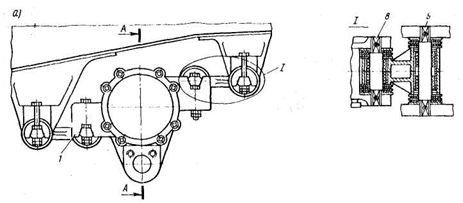

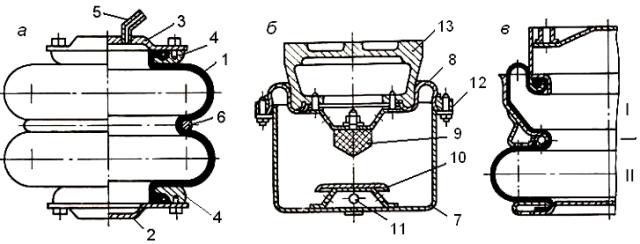

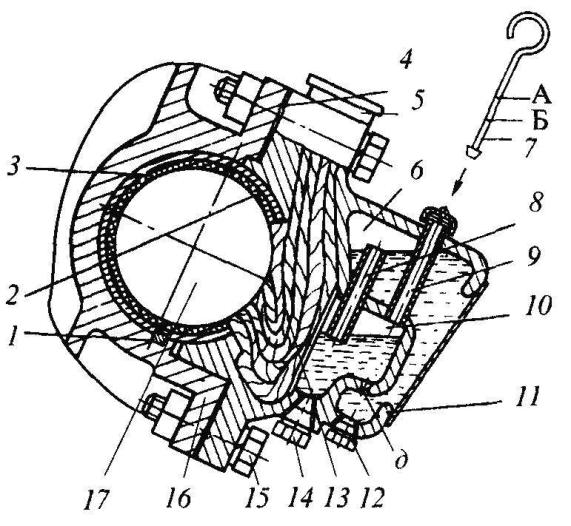

В зависимости от демпфирующей силы гасители колебаний устанавливают между рамами кузова и тележки. Гашение колебаний в них происходит под действием сил вязкого трения жидкости, возникающих при продавливании ее поршнем через узкие каналы и всасывании обратно через клапаны одностороннего действия (происходит превращение механической энергии колебательного движения в тепловую и передача ее в окружающую среду). Гасители бывают двустороннего и одностороннего действия. Допускается установка гидравлического гасителя колебаний только одного типа.

|

|

|

Для закрепления гасителя к надрессорной балке и раме тележки в верхней и нижней головках имеются отверстия с металлическими и резиновыми втулками.

Принцип действия этих гасителей заключается в последовательном перемещении вязкой жидкости поршнем через узкие (дроссельные) каналы и всасывании её обратно через клапан одностороннего действия. При прохождении жидкости через дроссельные каналы возникает вязкое трение, в результате чего механическая энергия колебательного движения вагона превращается в тепловую, которая затем рассеивается. При движении поршня 6 вниз (ход сжатия) верхний клапан 7 приподнимается, и жидкость из-под поршневой полости цилиндра перетекает в надпоршневую. Вследствие движения штока 1 давление в полости рабочего цилиндра 3 повышается и часть жидкости с большим гидравлическим сопротивлением перетекает через дроссельные отверстия нижнего клапана 8 в резервуар 5. При движении поршня 6 вверх (ход растяжения) верхний клапан 7 закрывается, давление жидкости в надпоршневой зоне полости цилиндра 3 повышается, и жидкость с большим гидравлическим сопротивлением перетекает через дроссельные каналы верхнего клапана 7 в надпоршневую полость. Одновременно в этой полости наступает разряжение, так как объём перетекающей в неё из надпоршневой полости жидкости меньше объёма надпоршневой полости. Вследствие этого нижний клапан 8 поднимается и часть жидкости засасывается в подпоршневую зону из резервуара 5, заполняя освобождённое штоком 1 пространство.

Рисунок 37. Гидравлический гаситель колебаний типа КВЗ-ЛИИЖТ: 1 – кольцо поршневое; 2 – цилиндр; 3 – направляющая втулка; 4 – кольцо резиновое; 5 – кольцо; 6 – натяжная гайка; 7 – стопорный винт головки; 8 – головка верхняя; 9 – стопорный винт кожуха; 10 – планка стопорная; 11 – сальник каркасный; 12 – обойма; 13 – кожух верхний; 14 – шток; 15 – корпус гасителя; 16 – фланец нижнего клапана; 17 – головка нижняя; 18 – клапан нижний; 19 – втулка металлическая; 20 – втулка резиновая; 21 – шариковый клапан; 22 – клапан верхний; 23 – поршень; 24 – кольцо стопорное; 25 – пружина клапана; 26 – регулировочная втулка; 27 – пружина шарикового клапана; 28 – резервуар

Рабочей жидкостью для гидравлических гасителей колебаний служат веретённое, приборное и трансформаторное масла, а также другие специальные жидкости. Гидравлические гасители устанавливают под углом 35-45° к горизонтали, что позволяет исключить или ограничить вертикальные и горизонтальные колебания кузова или рамы тележки. Однако они могут быть установлены вертикально и горизонтально. Пригодность гасителя колебаний определяют способностью его противодействовать колебательному процессу, которая оценивается силой сопротивления гасителя.

Рисунок 38. Установка современного гидрогасителя

Гидравлический гаситель одностороннего действия создает силу сопротивления только на ходе сжатия. Ход растяжения является вспомогательным, шток свободно перемешается вверх и засасывает рабочую жидкость в подпоршневую полость.

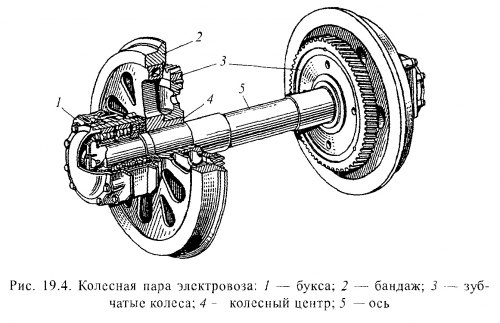

Колесные пары направляют локомотив по рельсовому пути, передают на автосцепку силу тяги, развиваемую локомотивом, и тормозную силу при торможении, воспринимают статические и динамические нагрузки, возникающие между рельсами и колесами, и преобразуют вращающий момент тягового двигателя в поступательное движение. Колесные пары жестко воспринимают все удары от неровностей пути в вертикальном и горизонтальном направлениях и сами жестко воздействуют на путь, поэтому в эксплуатации необходим тщательный уход за ними. Колесную пару формируют из отдельных элементов: оси, двух колесных центров с бандажами, зубчатых колес. На электровозах с индивидуальным приводом оси имеют внешние шейки, которые выполняют под буксы с роликовыми подшипниками.

|

|

|

По принципу насадки зубчатого колеса различают колесные пары типа I, у которых зубчатое колесо непосредственно насажено на ось, и типа II, у которых зубчатое колесо закреплено на удлиненной ступице. В зависимости от конструкции колесного центра колесные пары делят на спицевые, дисковые и коробчатые.

Рисунок 39. Колесная пара электровоза: 1 – букса; 2 – бандаж; 3 – зубчатые колеса; 4 – колесный центр; 5 – ось

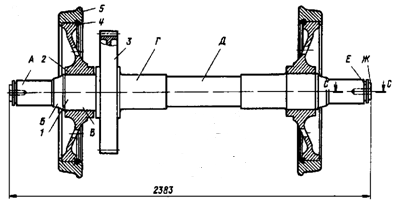

Рисунок 40. Колесная пара тепловоза: 1 – ось; 2 - колесный центр; 3 - зубчатое колесо; 4 - бандажное кольцо; 5 – бандаж; А - буксовые шейки; Б - предподступичные части; В - подступичные части; Г - шейки моторно-осевых подшипников; Д - средняя часть; Е - кольцевая канавка; Ж - проточка

На оси колесных пар воздействуют большие знакопеременные нагрузки; изготовляют оси ковкой из специальной осевой локомотивной стали ОсЛ. Ось имеет шейки под буксовые и моторно-осевые подшипники, предподступичные, подступичные части, среднюю часть. Оси обрабатывают, доводя до соответствующих размеров под запрессовку колесных центров и посадку буксовых подшипников. Переходы между частями различных диаметров выполняют плавно, чтобы не допустить концентрации напряжений. С целью повышения усталостной прочности упрочняют накаткой роликами поверхности под буксовые, подступичные части и моторно-осевые подшипники.

Колесные центры отлиты из углеродистой стали 25лШ.

Бандажи изготовляют из специальной бандажной стали с содержанием углерода 0,57-0,65%. Для предотвращения проворачивания на ободе колесного центра применяют горячую посадку бандажа с натягом 1,3 -1,7мм. Затем в канавку бандажа заводят выполненное из специального стального профиля кольцо 7, препятствующее его поперечному сдвигу. Буртик канавки обжимают с помощью роликов на специальном прессе. Профиль поверхности катания колес определен условиями прохождения колесных пар по закруглениям рельсового пути.

|

|

|

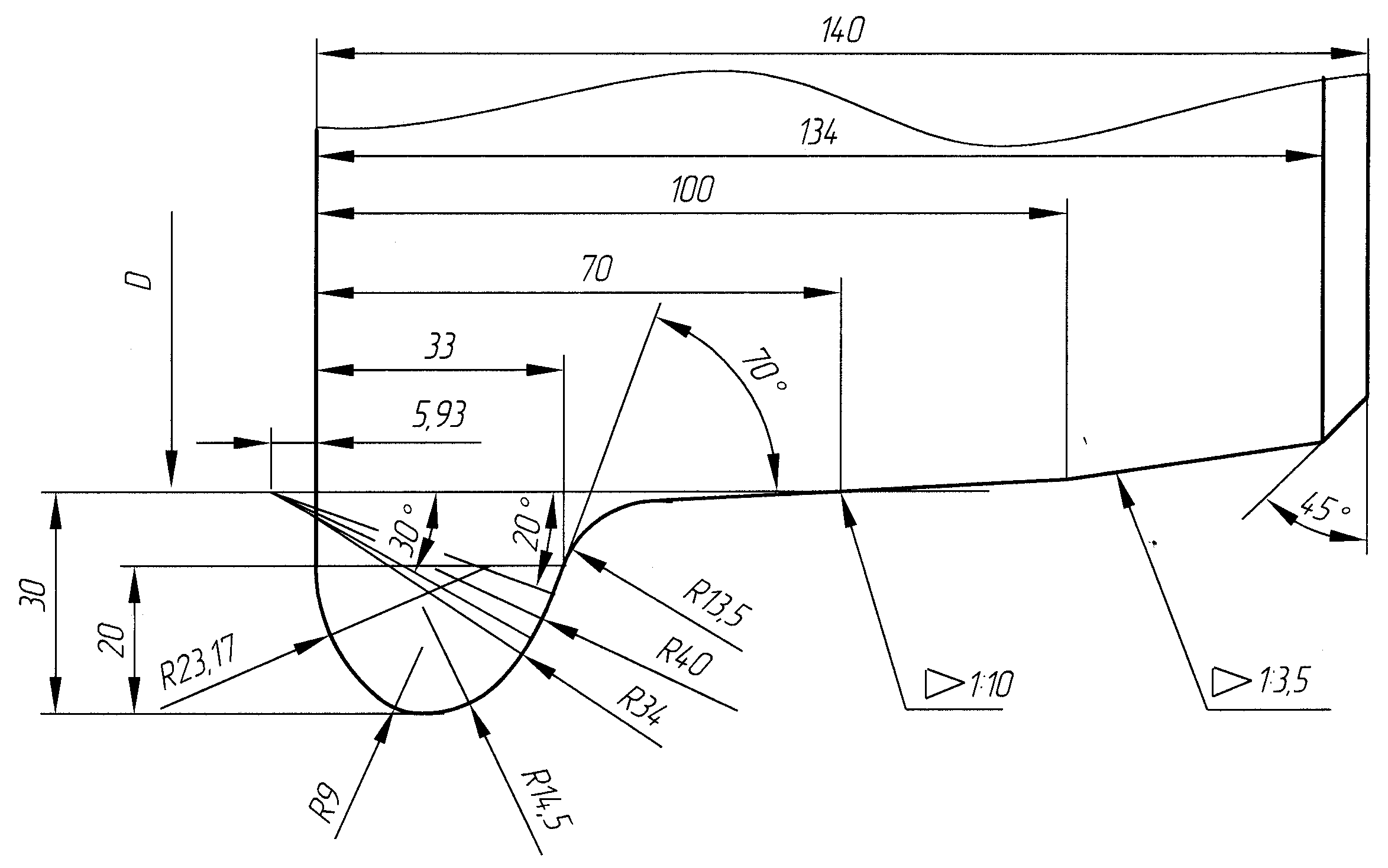

Рисунок 41. Профили поверхности катания локомотивного бандажа

Конический профиль бандажей облегчает проход стрелочных переводов колесами, имеющими значительный прокат. Фаска у наружного торца бандажа, выполненная под углом 45°, служит для смещения на нее наплывов металла, образовавшихся при прокате поверхности катания. Для контроля за положением бандажа относительно центра на наружную поверхность бандажа и обод центра наносят контрольные метки, расположенные по радиусу против одной из спиц. Контрольную метку на бандаже выполняют в виде четырех-пяти насечек глубиной 1,5мм на длине 25мм, на ободе центра - зубилом в виде риски глубиной до 1мм.

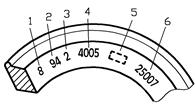

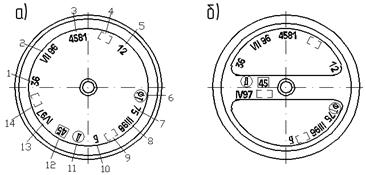

При ремонте и полном освидетельствовании колесных пар применяются следующие знаки и клейма:

Рисунок 42. Знаки и клейма на наружной грани бандажа: 1 – условный номер предприятия изготовителя; 2 – год (две последние цифры) изготовления; 3 – марка бандажа;4 – номер плавки; 5 – клейма приемки; 6 – порядковый номер бандажа по системе нумерации предприятия-изготовителя

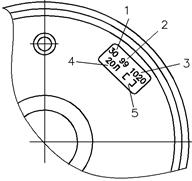

а) б)

Рисунок 43. Знаки и клейма на колесном центре: а – на дисковом центре; б – на спицевом центре; 1 – условный номер предприятия-изготовителя; 2 – год (две последние цифры) изготовления; 3 – порядковый номер центра по системе нумерации предприятия-изготовителя; 4 – обозначение марки стали; 5 – клейма технического контроля предприятия- изготовителя и представителя заказчика

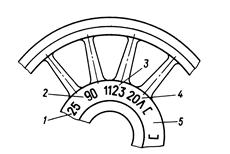

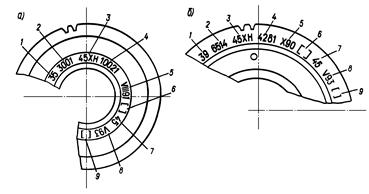

Рисунок 44. Знаки и клейма на правом торце оси колесной пары: а - тепловоза с наружными буксовыми шейками и торцовым упором скольжения; б - электровоза на подшипниках качения без торцового упора; 1 - условный номер предприятия-изготовителя необработанной оси; 2 - месяц (римскими цифрами) и год (две последние цифры) изготовления необработанной оси; 3 - порядковый номер оси; 4 - клейма технического контроля предприятия-изготовителя и представителя приемки, проверивших правильность переноса маркировки с необработанной оси и принявших обработанную ось; 5 - условный номер предприятия-изготовителя, обработавшего ось; 6 - клейма метода формирования колесной пары («ФТ» – тепловой, «Ф» – прессовый, «Ф» и «ТЗ» – комбинированный при прессовом методе посадки колес (колесных центров) и тепловом методе посадки зубчатого колеса на ось, «ТК» и «Ф» – комбинированный при тепловом методе посадки колес (колесных центров) и прессовом методе посадки зубчатого колеса на ось) или клеймо замены оси на вновь изготовленную; 7 - условный номер предприятия, производившего сборку колесной пары; 8 - месяц (римскими цифрами) и год (две последние цифры) сборки колесной пары; 9 - клейма технического контроля предприятия-изготовителя и представителя приемки, принявших колесную пару; 10 - клеймо балансировки; 11 - клейма переформирования колесной пары; 12 - номер ремонтного пункта, производившего переформирование; 13 - месяц (римскими цифрами) и год (две последние цифры) переформирования; 14 - клейма технического контроля ремонтного пункта и приемщика локомотивов (инспектора-приемщика), принявших колесную пару после переформирования

Рисунок 45. Знаки и клейма зубчатого колеса и венца: а - на зубчатом колесе; б - на венце зубчатого колеса; 1 – условный номер предприятия-изготовителя; 2 – порядковый номер зубчатого колеса (венца); 3 – марка стали; 4 – номер плавки; 5 – месяц (римскими цифрами) и год (две последние цифры) изготовления; 6 – клейма технического контроля предприятия-изготовителя и представители заказчика; 7 – условный номер предприятия, проводившего установку зубчатого колеса или венца; 8 – месяц (римскими цифрами) и год (две последние цифры) установки; 9 – клейма технического контроля предприятия, проводившего установку

Каждая колесная пара должна удовлетворять требованиям, установленным Инструкцией по осмотру, освидетельствованию, ремонту и формированию колесных пар подвижного состава, и иметь на оси четко поставленные знаки о времени и месте формирования и полного освидетельствования колесной пары, а также клейма о приемке ее при формировании. Знаки и клейма ставятся в местах, предусмотренных правилами маркировки. Колесные пары в установленном порядке должны подвергаться осмотру под подвижным составом, обыкновенному и полному освидетельствованиям, а при подкатке регистрироваться в соответствующих журналах или паспортах.

Расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440 мм. У локомотивов и вагонов, а также специального самоходного подвижного состава, обращающихся в поездах со скоростью свыше 120 км/ч до 140 км/ч, отклонения допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более 1 мм, при скоростях до 120 км/ч отклонения допускаются в сторону увеличения и уменьшения не более 3 мм

Запрещается выпускать в эксплуатацию и допускать к следованию в поездах подвижной состав, включая специальный самоходный подвижной состав, с трещиной в любой части оси колесной пары или трещиной в ободе, диске и ступице колеса, при наличии остроконечного наката на гребне колесной пары, а также при следующих износах и повреждениях колесных пар, нарушающих нормальное взаимодействие пути и подвижного состава:

а) при скоростях движения свыше 120 км/ч до 140 км/ч: прокат по кругу катания у локомотивов, моторвагонного подвижного состава, пассажирских вагонов более 5 мм; толщина гребня более 33 мм или менее 28 мм у локомотивов при измерении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у подвижного состава с высотой гребня 28 мм - при измерении на расстоянии 18 мм от вершины гребня;

б) при скоростях движения до 120 км/ч: прокат по кругу катания у локомотивов, а также у моторвагонного и специального самоходного подвижного состава и пассажирских вагонов в поездах дальнего сообщения - более 7 мм, у моторвагонного подвижного состава и пассажирских вагонов в поездах местного и пригородного сообщений - более 8 мм, у вагонов рефрижераторного парка и грузовых вагонов - более 9 мм; толщина гребня более 33 мм или менее 25 мм у локомотивов при измерении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм, а у подвижного состава с высотой гребня 28 мм - при измерении на расстоянии 18 мм от вершины гребня;

в) вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном;

г) ползун (выбоина) на поверхности катания у локомотивов, моторвагонного и специального подвижного состава, а также у тендеров паровозов и вагонов с роликовыми буксовыми подшипниками более 1 мм, а у тендеров и вагонов с подшипниками скольжения более 2 мм.

При обнаружении в пути следования у вагона, кроме моторного вагона моторвагонного подвижного состава или тендера с роликовыми буксовыми подшипниками, ползуна (выбоины) глубиной более 1 мм, но не более 2 мм разрешается довести такой вагон (тендер) без отцепки от поезда (пассажирский со скоростью не свыше 100 км/ч, грузовой - не свыше 70 км/ч) до ближайшего пункта технического обслуживания имеющего средства для замены колесных пар. При величине ползуна у вагонов, кроме моторного вагона моторвагонного подвижного состава, а также специального самоходного подвижного состава, от 2 до 6 мм, у локомотива и моторного вагона моторвагонного подвижного состава от 1 до 2 мм допускается следование поезда до ближайшей станции со скоростью 15 км/ч, а при величине ползуна соответственно свыше 6 до 12 мм и свыше 2 до 4 мм - со скоростью 10 км/ч, где колесная пара должна быть заменена. При ползуне свыше 12 мм у вагона и тендера, свыше 4 мм у локомотива и моторного вагона моторвагонного подвижного состава разрешается следование со скоростью 10 км/ч при условии вывешивания или исключения возможности вращения колесной пары. Локомотив при этом должен быть отцеплен от поезда, тормозные цилиндры и тяговый электродвигатель (группа электродвигателей) поврежденной колесной пары отключены. При включении грузовых вагонов в пассажирские поезда нормы содержания колесных пар должны удовлетворять нормам, установленным для пассажирских поездов.

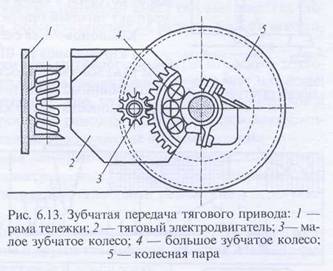

Вращающий момент от вала тягового двигателя на ось колесной пары передается зубчатой передачей, которая состоит из находящихся в зацеплении большого и малого (шестерня) зубчатых колес. Большое зубчатое колесо насажено на удлиненную ступицу или на ось колесной пары, малое на вал двигателя. Зубчатая передача позволяет выбрать оптимальную частоту вращения якоря двигателя независимо от частоты вращения колесных пар. В зависимости от способа подвешивания тяговых двигателей (опорно-осевое или рамное) различают следующие зубчатые передачи: редукторные жесткие, редукторные с упругими резинокордными муфтами, редукторные с карданным валом. Зубчатые передачи выполняют односторонними (шестерня насажена на один конец вала двигателя) и двусторонними (шестерни насажены на оба конца вала). Двусторонние передачи применяют только на грузовых электровозах. Односторонние передачи позволяют более полно использовать пространство между колесами для размещения тяговых двигателей, т. е. применять более мощные двигатели. Эти передачи широко используют на современных пассажирских электровозах.

Рисунок 46. Зубчатая передача тягового привода: 2 – тяговый электродвигатель; 3 – малое зубчатое колесо; 4 – большое зубчатое колесо; 5 – колесная пара

Рисунок 47. Упругая зубчатая передача: 1 - гайка; 2 – призонные втулки; 3,5,6,14,16 - втулки; 4 - зубчатый венец; 7 – ограничительное кольцо; 8 - ролик; 9 - болт; 10 – отражательное кольцо; 11 - шайба; 12 - полукольцо; 13 - пальцы; 15 - амортизаторы; 17 - тарелка; 18 – ступица; 23,24 – упругие элементы

Буксы и их подшипники воспринимают большие нагрузки, действующие в радиальном и в аксиальном направлениях. Они передают нагрузки от веса локомотива на шейки осей колесных пaр, тяговые и тормозные усилия от колесных пар на раму тележки.

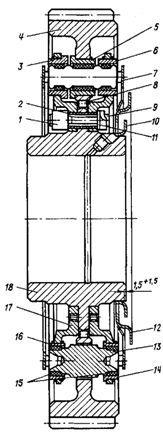

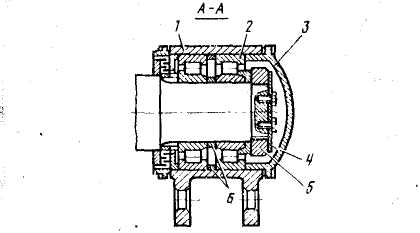

Буксовый узел (рисунок 48). Корпус бесчелюстной двухповодковый буксы электровозов отлит из стали 25Л-11, имеет четыре прилива для крепления тяг с резинометаллическими элементами и два прилива с проушинами для крепления рессоры. Внутренние кольца роликовых подшипников типов 2052536JIM (наружные) и 2042536ЛМ (внутренние) насаживают на шейку оси в горячем состоянии, предварительно нагревают масляной ванне при температуре 100-120°С. Натяг этих колец подбирают холодном состоянии (до нагрева) в пределах 0,04-0,06мм. Внутренние кольца через упорное кольцо наружного подшипника стянуты гайкой, которая стопорится планкой,закрепленной в специальном пазу на торце оси. Наружные кольца подшипников установлены в корпусе по скользящей посадке с зазором 0,06-0,14мм. Oceвой разбег двух спаренных подшипников (0,5-1,0мм) устанавливают, подбирая толщину наружного дистанционного кольца. Букса закрыта крышками с уплотнениями из резиновых колец. Пространство в лабиринте задней крышки, между задней крышкой и подшипником, между подшипниками и передней крышкой, и в самых подшипниках заполняют консистентной смазкой ЖРО (3,5-4 кг), которую добавляют через отверстие в боковой части корпуса буксы, закрытое пробкой.

Шарниры тяг выполнены в виде резинометаллических валиков и шайб, это обеспечивает требуемую жесткость буксового узла в продольном и поперечном горизонтальном направлениях. Резиновые элементы обеспечивают упругое перемещение буксы относительно рамы тележки в трех основных направлениях: вертикальном, продольном горизонтальном, поперечном горизонтальном.

Рисунок 48. Буксы электровозов: 1 - корпус буксы; 2 - подшипники; 3 - передняя крышка; 4 - планка стопорная; 5 - гайка; 6 - дистанционные кольца; 7 - задняя крышка буксы; 8, 9 - резинометаллические валики; 10 - корпус токоотводящего устройства; 11 - щеткодержатель; 12 - крышка токоотводящего устройства

Буксы колесных пар с правой стороны по направлению движения имеют передние крышки с фланцами для установки на первой колесной паре червячного редуктора привода скоростемера, на второй — тахогенератора ТГС12ЭУ1. Передача вращения от оси к скоростемеру, тахогенератору осуществляется через поводок, ввинченный в торец, и поводковую вилку на приборах.

На буксе с торца оси на электровозах постоянного тока устанавливают токоотводящее устройство (рисунок 48, б) для уменьшения износа моторно-осевых подшипников тягового двигателя от электрокоррозии, в корпусе этого устройства смонтировано три щеткодержателя, в которых установлено по одной цилиндрической щетке МГС-21. Корпуса всех букс имеют детали уплотнения для защиты подшипников и шеек осей от грязи влаги.

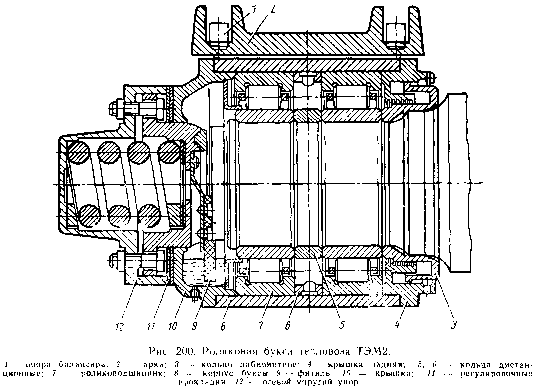

Челюстные буксы, применяемые на тепловозах (рисунок 49) имеют стальной литой корпус, две плоские стороны которого служат в качестве направляющих в буксовых челюстях рамы тележки. Для передачи осевых усилий к раме тележки на боковых поверхностях буксы выполнены приливы, к которым через приваренные подкладки прикреплены винтами сменные наличники. К боковым поверхностям буксы также приварены наличники из износостойкой стали 60Г. К наличникам поступает масло из ванн, находящихся в верхней части корпуса.

Для смазывания трущихся поверхностей торца оси и упора предусмотрен войлочный фитиль, укрепленный на пластинчатой пружине упора. Конец фитиля опущен в масляную ванну крышки, образованную ее корпусом и вваренной в крышку разделительной перегородкой. Для слива масла предусмотрена пробка. Уровень масла определяется нижней кромкой заправочного отверстия. Для смазки роликовых подшипников применяют консистентную смазку ЖРО (ТУ 32-ЦТ-520-77). Ею заполняют пространство между роликами и полость лабиринтного кольца. Количество смазки на одну буксу 1,4 кг.

Вертикальная нагрузка на буксу передается через специальную арку, опирающуюся на каблучки корпуса, удаленные от вертикальной оси буксы на некоторое расстояние.

Рисунок 49. Роликовая челюстная букса тепловоза:1- опора балансира; 2 - арка; 3 - лабиринтное кольцо; 4,10 - крышки; 5,6 - дистанционные кольца; 7 - подшипник; 8 - корпус; 9 - фитиль; 11 – регулировочная прокладка; 12 - осевой упор

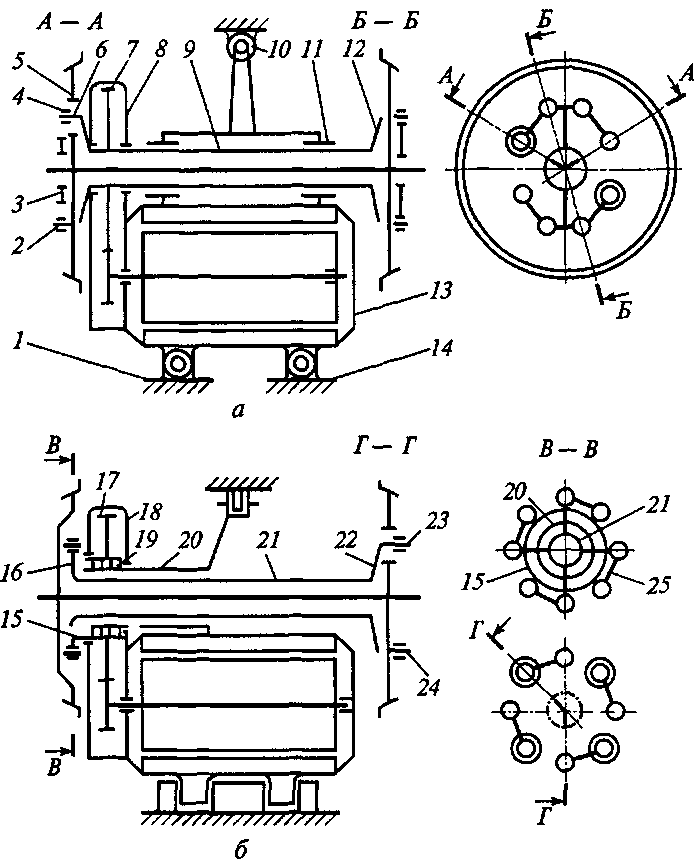

Вес рамы и верхнего строения локомотива передается через упругие элементы - рессоры - на буксы колесных пар. Рессоры отдельных колесных пар в тележке составляют общую систему - рессорное подвешивание, в состав которого могут входить другие (жесткие) детали. Рессорное подвешивание предназначено для передачи веса локомотива на шейки колесных пар, равномерно распределять этот вес между осями всех колесных пар и смягчать ударные нагрузки, действующие на колеса со стороны пути.

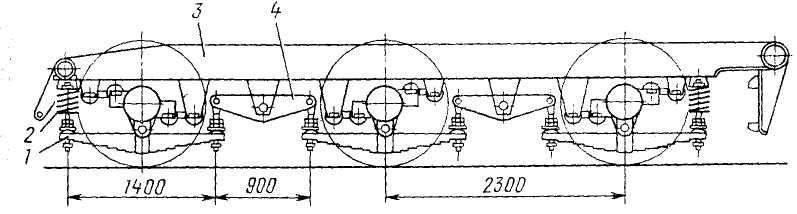

Схемы рессорного подвешивания различны.

Рисунок 50.Схема рессорного подвешивания тележки электровоза ВЛ60к: 1 - листовая рессора; 2 - цилиндрическая пружина; 3 - рама тележки; 4 - жесткий продольный балансир

Рисунок 51. Схемы рессорного подвешивания электровозов ВЛ80к(а) и ВЛ8 (б): 1- листовая рессора; 2 - цилиндрические пружины; 3 - пружины опоры; 4- шкворневое устройство; 5,11 - кузов; 6- двухрядные цилиндрические пружины, опирающиеся на буксу; 7 - рессорная подвеска; 8 - продольный жесткий балансир; 9 - рама тележки; 10 - боковая опора

а)

б)

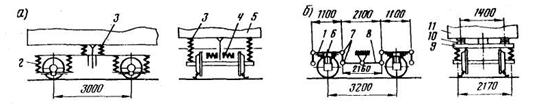

Рисунок 52. Схемы рессорного подвешивания тепловозов: а – сопряженное рессорное подвешивание; б – индивидуальное рессорное подвешивание; Р – рессора; П – пружина; РА – резиновый амортизатор; ПВ - поводок

В зависимости от количества ступеней, рессорное подвешивание бывает: одноступенчатое, двухступенчатое, трехступенчатое. Отсчет ступеней начинается от рельсовой колеи. Ступень рессорного подвешивания - совокупность упругих элементов, установленных последовательно или параллельно и расположенных между узлами тележки.

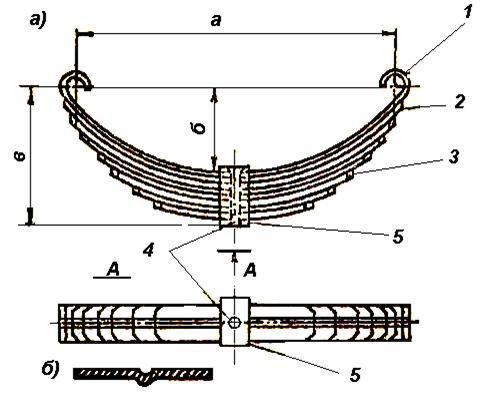

Листовые рессоры применяют в современном подвижном составе редко. Достоинством листовых рессор является то, что они сочетают в себе свойства упругих элементов и гасителей колебаний. Гашение колебаний происходит за счёт силы трения, возникающей между листами рессор при их относительном перемещении. Однако недостатками таких рессор являются большая трудоёмкость их изготовления и ремонта, значительная масса, непостоянная сила трения между листами Листовые рессоры не смягчают горизонтальные нагрузки. По форме различают листовые рессоры незамкнутые и замкнутые (эллиптические).

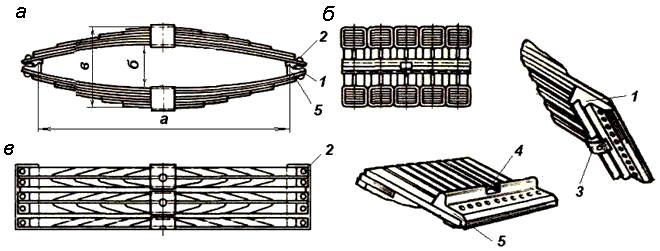

Рисунок 53. Незамкнутая листовая рессора: а – рессора; б – сечение листов; 1 – коренной лист; 2 – подкоренной лист; 3 – наборные листы; 4 – шпилька; 5 – хомут

Изготовляют листовые рессоры преимущественно из желобчатой рессорной стали (рисунок 53, б), профиль которой способствует удержанию листов от перемещения относительно друг друга в поперечном направлении. При относительно малой длине рессоры её листы могут быть изготовлены из плоской полосовой стали. Хомут изготовляют из плоской полосовой стали, а шпильку – из стального прутка диаметром 6-8 мм.

Рисунок 54. Эллиптическая рессора Галахова и ее концевые шарниры: 1, 5 – наконечники; 2 – заклепки; 3 – сухарь; 4 – вырез

Пружина изготовлена из прутка диаметром 42мм (сталь 60 С2Х ФА), имеет 2,5 рабочих витка (наружный диаметр пружины 204мм). Для придания пружине необходимой упругости ее подвергают закалке. Концы пружины стачивают по плоскости, перпендикулярной геометрической оси рессоры. Достоинства: чувствительность к маленьким колебаниям, простота в изготовлении. Недостатки: из-за отсутствия сил трения имеют незатухающую характеристику колебаний. требуют установки дополнительных устройств - гасителей колебаний, прямолинейная характеристика зависимости сопротивления от прогиба – возможен излом.

Рисунок 55. Двухрядная пружинная рессора

Винтовые пружины в рессорном подвешивании, очень часто устанавливают парами, одна вставляется в другую. Это делается для увеличения нагрузочной способности комплекта. Внутренняя и внешние пружины имеют разные навивки - левую и правую. Это делается с целью уменьшения вращающего момента, возникающего при ее сжатии, на торцевые детали конструкции.

Одним из современных направлений в улучшении динамических и ходовых качеств подвижного состава является применение пневматических рессор. Такими рессорами оборудованы, например, тележки ТСК-1 высокоскоростных пассажирских вагонов.

Рисунок 56. Пневматические рессоры: а – баллонного типа; б – диафрагменного типа; в – смешанного типа; 1 – резинокордная оболочка; 2, 3 – нижняя и верхняя опоры; 4 – узлы соединения с опорами; 5 – патрубок; 6 – кольцо; 7 – корпус; 8 – диафрагма; 9 – рессора; 10 – опора; 11 – трубопровод; 12 – соединительный узел; 13 – надрессорная балка; I – диафрагменная часть; II – баллонная часть

Достоинства: поглощают всю динамическую составляющую, реагируют во всем диапазоне сил. Недостатки: старение резиновой оболочки, низкая энергоемкость (что требует увеличения объема или давления воздуха), большие размеры, дополнительные устройства регулирующие подачу воздуха.

Жесткость ж рессоры или цилиндрической пружины характеризуется нагрузкой Р, вызывающей прогиб f рессоры и пружины на 1 мм. Жесткость ж = P/f измеряется в ньютонах или килограммах на 1 мм.

Статический прогиб рессоры f ст = Н св –Н гр, где Н св - высота без нагрузки; Н гр- высота под нагрузкой Р.

Гибкостью f о рессоры или пружины называется величина, обратная жесткости, т.е. f о = 1/ж.

В комплектах, состоящих из нескольких параллельно расположенных листовых рессор или пружин, имеющих разные жесткости ж 1, ж 2, ж 3.., ж nи сжимаемых таким образом, что все рессоры или пружины получают одинаковый прогиб f,общая жесткость равна сумме жесткостей отдельных рессор. Если рессоры соединены последовательно, то каждая из них подвергается действию силы Р и дает прогиб, обратно пропорциональный жесткости; общий прогиб является суммой прогибов отдельных рессор; общая гибкость равна сумме их гибкостей.

При сложном рессорном подвешивании, когда имеются несколько последовательно соединенных групп, состоящих из параллельно соединенных рессор, сначала находят жесткость, а затем гибкость каждой группы рессор отдельно. Затем, сложив гибкости, получают общую гибкость сложного рессорного подвешивания.

Усовершенствование компонентов рессорного подвешивания, работающих в вертикальном и поперечном направлениях, и их связей между собой улучшает динамические характеристики подвижного состава и снижает поперечные силы, что способствует лучшему вписыванию в кривые.

Исследования показателей параметрической надежности подвешивания по коэффициенту динамики и ускорениям кузова в условиях нестационарного режима эксплуатации вагонов, характеризуемого различными скоростями движения и различным состоянием пути показали, что первостепенное влияние на показатели надежности влияют изменения жесткости подвешивания. Уменьшение жесткости подвешивания от С = 6000 кБ/м до С = 4500 кН/м приводит к уменьшению вероятности отказов в 1,8 раза по коэффициенту динамики и в 1,7 раз по ускорениям кузова вагона. Изменение среднего значения силы трения в подвешивании (при С = 4500 кН/м) приводит к изменению вероятности параметрических отказов не более, чем в 1,4 раза по коэффициенту динамики и в 1,1 раза по ускорениям кузова. Согласно сведениям, полученным в ходе реализации стратегической исследовательской программы AAR, испытания на полигоне ускоренных эксплуатационных испытаний (FAST) Центра транспортных технологий (TTC) в Пуэбло, штат Колорадо, а также в условиях регулярного движения на действующих линиях подтвердили достоинства вагонов с усовершенствованными тележками в перевозках массовых грузов и смешанных. Компания TTX, владеющая собственным вагонным парком, также отмечала эксплуатационные преимущества (с точки зрения ходовых характеристик) тележек с усовершенствованным подвешиванием, используемых в вагонах для перевозки автомобилей.

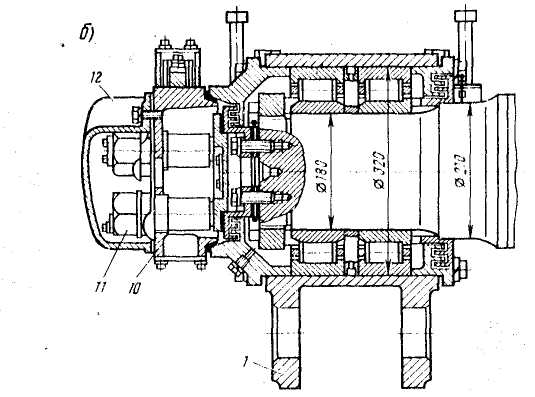

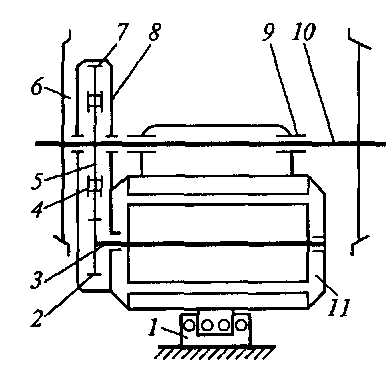

Тяговый привод предназначен для передачи вращающего момента, создаваемого тяговым двигателем в режимах тяги и торможения. Вращающий момент от вала тягового электродвигателя передается на ось колесной пары с помощью зубчатой передачи, которая состоит из находящихся в зацеплении большого и малого зубатых колес. Большое зубчатое колесо насаживается на ось колесной пары или на удлиненную ступицу колесного центра, малое на вал тягового двигателя или на вал привода от редуктора (устройство рассмотрено выше). Тяговый привод различают в зависимости от способа подвешивания тягового электродвигателя на опорно-осевое или рамное.

Недостатком опорно-осевого подвешивания является повышенное динамическое воздействие на путь, т.к. часть веса двигателей не подрессорена. Наименьшее воздействие на путь достигается при опорно-рамном подвешивании, когда тяговый электродвигатель закреплен на раме тележки, т.е. полностью подрессорен.

Опорно-осевое подвешивание тяговых электродвигателей, т.е. каждый ТЭД одной стороной опирается через два моторно-осевых подшипника на ось колесной пары, а другой стороной подвешен к раме тележки через резиновые шайбы.

Рисунок 57. Схема опорно-осевой подвески тягового электродвигателя:

1 - пружинный комплект на раме тележки; 2 - зубчатое колесо якоря ТЭД; 3 - вал якоря ТЭД; 4 - резинометаллические втулки зубчатого колеса; 5 - ступица зубчатого колеса; 6 - колесо колесной пары; 7 - зубчатый венец; 8 - кожух тягового редуктора; 9 - моторно-осевые подшипники; 10 - ось колесной пары; 11 - ТЭД

К остову ТЭД шестью болтами М42 прикреплен кронштейн с отверстием, отлитый из стали 12ГТЛ, с ребрами для жесткости, шесть болтов, крепящих этот кронштейн попарно, стопорят пластиной; в средней части к шкворневому брусу рамы тележки снизу приварен цилиндр (коробка шаровой связи), с боков которого отлито по два кронштейна для крепления двух ТЭД. К этим двум кронштейнам валиком прикреплена подвеска, откованная из стали 45 в виде болта с верхней головкой и отверстием под валик. На случай обрыва подвески на остове ТЭД сверху отлиты два предохранительных кронштейна. К каждому из них двумя болтами крепятся угольники, которые с зазором 30+40 мм находятся над шкворневым брусом рамы тележки.

Рисунок 58. Подвешивание тягового двигателя: 1 - ось колесной пары; 2 - остов тягового двигателя; 3 - кронштейн остова ТЭД; 4 - гайка (М60); 5 - стальная шайба; 6 - резиновые шайбы; 7 - подвеска; 8 - валик подвески; 9 - коробка шаровой связи шкворня; 10 - предохранительный кронштейн; 11 - кожух зубчатой передачи; 12 - шестерня ТЭД; 13 - зубчатое колесо

Моторно-осевые подшипники (рисунок 59) - служат для опоры ТЭД на ось колесной пары и выполнены с постоянным уровнем смазки. Для МОП на остове ТЭД отлиты два кронштейна, к которым четырьмя болтами крепятся шапки МОП, отлитые из стали Ст25Л1. Внутренняя поверхность кронштейнов и шапок растачивается под установку вкладышей МОП, которые состоят из двух половин, в виде полуцилиндров с буртами, отлитых из латуни марки ЛКС80-3-3, наружный вкладыш имеет окно для подачи смазки. Для фиксации вкладышей от перемещения в осевом направлении с одной стороны они имеют бурты, а для предотвращения их проворота в кронштейне ТЭД установлена шпонка на стыке между половинами вкладышей. Внутренняя поверхность вкладышей заливается слоем баббита Б16.

В качестве смазки используется масло индустриальное И-40, или масло осевое в количестве 4,8 кг в одну шапку. Добавление смазки осуществляется на ТО-2 через каждые 6 суток. Для смазки оси и вкладышей моторно-осевых подшипников шапки имеют внутри три камеры: камеру для кос, камеру постоянного уровня смазки и камеру-резервуар для хранения смазки. В камеру для кос сверху через отверстие с крышкой закладываются три косы, сплетенные из шерстяных нитей длинной 800 мм, пропитанные в течение суток в смазке и сложенные вдвое на деревянную лопатку. Косы через окно в наружном вкладыше моторно-осевого подшипника соприкасаются с осью колесной пары.

Рисунок 59. Моторно-осевой подшипник: 1 - шпонка; 2 - внутренний вкладыш; 3 - наружный вкладыш; 4 - регулировочные прокладки; 5 - отверстие для закладки кос; 6 - камера-резервуар; 7 - масломерный щуп; 8 - трубка-ниппель; 9 - трубка для заправки подшипника маслом; 10 - камера постоянного уровня смазки; 11 - шапка МОП; 12, 14 - пробки; 13 - камера для кос; 15 - болт для крепления шапки МОП к остову ТЭД; 16 - остов ТЭД; 17 - ось колесной пары; д - конусное отверстие для вставки заправочного шланга; А,Б - контрольные риски уровня масла (минимальный уровень 30 мм)

Преимущество опорно-рамного подвешивания: тяговый электродвигатель защищен от вибрации рессорным подвешиванием тележки, значительно снижен надрессорный вес локомотива. Недостаток опорно-рамного подвешивания – более сложная конструкция.

Рисунок 60. Схема опорно-рамной подвески тягового электродвигателя: а - схема опорно-рамного подвешивания тепловоза ТЭП60; б - схема опорно-рамного подвешивания тепловоза ТЭП70; 1,10,14 - резиновые амортизаторы в точках крепления ТЭД; 2,24 - пальцы колесных центров; 3 - траверса; 4 - палец; 5 - отверстие в колесном центре; 6 - цапфа; 7 - зубчатое колесо полого вала; 8,18 - тяговые редукторы; 9 - полый вал; 11 - моторный подшипник ТЭД; 12,22 - приводные фланцы; 13 - ТЭД; 15 - ступица большой шестерни; 16 - поводок фланца полого вала; 17 - большая шестерня; 19 - подшипники; 20 - полая опора; 21 - полый карданный вал; 23 - пальцы вала; 25 - поводки

Тяговый двигатель в этом случае крепят к балкам рамы тележки, а внутри полого вала якоря проходит карданный вал. Имеется, как и при опорно-осевом подвешивании, зубчатый редуктор, но односторонний. Большое колесо редуктора укреплено на оси колесной пары, а малое связано с валом двигателя шарнирно. Вал двигателя вращается в подшипниках, установленных в кожухе, закрывающем также и большое зубчатое колесо. Кожух упруго подвешивается к раме тележки.

Карданный вал с одной стороны шарнирной муфтой связан с полым валом двигателя, с другой - также шарнирной муфтой с валом шестерни. Внутренний диаметр полого вала должен быть таким, чтобы при наибольших прогибах рессор карданный вал не касался внутренней поверхности полого вала.

Шарнирные муфты являются наиболее сложным узлом передачи, они должны позволять карданному валу перемещаться в вертикальном и аксиальном (вдоль продольной оси) направлениях. Применяются шарнирные муфты различной конструкции. Для улучшения противобоксовочных свойств можно применить мономоторный привод, т. е. групповой привод, при котором оси двух- или трехосной тележки приводятся во вращение одним двигателем при двухступенчатом редукторе.

2015-04-01

2015-04-01 9139

9139