Автосцепные устройства предназначены для соединения локомотива с составом поезда, передачи продольных растягивающих и сжимающих сил, для смягчения действия продольных сил. Сцепление подвижного состава происходит автоматически.

Автосцепные устройства разделяют на жесткие, полужесткие, нежесткие. Каждое устройство состоит из автосцепки, поглощающего аппарата и расцепного привода. В жестком автосцепном устройствеобе автосцепки имеют одну продольную ось, т.е. их взаимные вертикальные перемещения исключаются. Жесткие автосцепные устройства применяют в тех случаях, когда расцепка и сцепка производятся редко.

В нежестких автосцепных устройствах допускаются относительные перемещения двух смежных автосцепок. Такие устройства проще по конструкции, обеспечивают сцепление единиц подвижного состава при значительной разнице расположения автосцепных устройств по высоте, но для них характерен больший износ рабочих поверхностей. Полужестким автосцепным устройством оборудуют пассажирские, рефрижераторные, грузовые восьмиосные и некоторые другие вагоны.

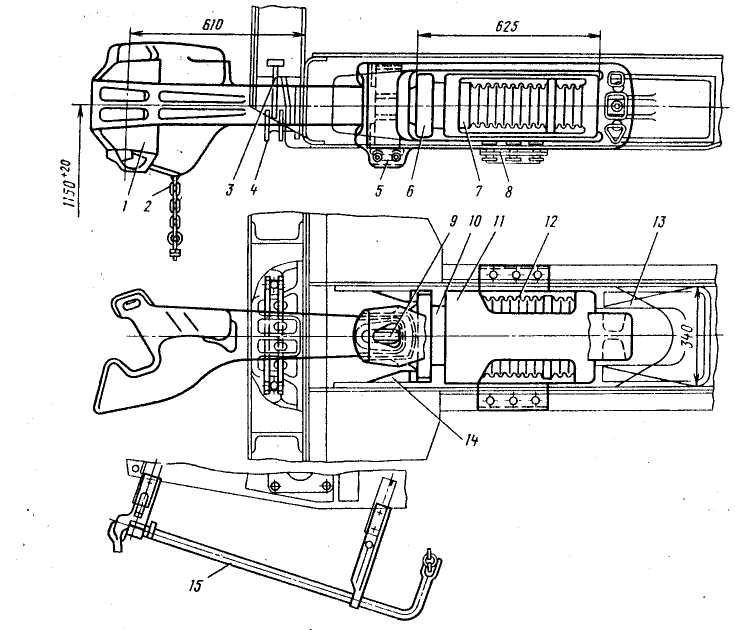

На подвижном составе применяют нежесткие автосцепные устройства (рисунок 30), допускаемая разность уровней осей автосцепок перед сцеплением 100 мм. Для предотвращения саморасцепа в пассажирских поездах с 1978 г. автосцепки оборудуют ограничителями, препятствующими относительным перемещениям смежных автосцепок на расстояние более 140 мм. Нежесткое автосцепное устройство состоит из автосцепки СА-3 (советская автосцепка, третий вариант) и поглощающего аппарата.

Сила сжатия от корпуса 1 автосцепки через тяговый хомут 5 передается на поглощающий аппарат 11, в котором вследствие трения между рядом перемещающихся друг относительно друга деталей и упругих деформаций пружин 12 поглощается 75 % энергии этих усилий. Поглощающий аппарат смягчает удары и рывки, уменьшает динамические воздействия их на подвижной состав. От аппарата усилия через упорную плиту 6передаются на передние упорные угольники 14,прикрепленные к хребтовой балке рамы кузова. Дно корпуса поглощающего аппарата взаимодействует с задними упорными угольниками 13 таким образом, что при передаче силы тяги и сжимающих усилий поглощающий аппарат работает на сжатие.

После прекращения действия продольной силы на автосцепку сжатые пружины поглощающего аппарата расправляются, выдвигают фрикционные клинья и нажимной конус из корпуса, в результате чего длина поглощающего аппарата восстанавливается до первоначальной. Расцепляют единицы подвижного состава вручную расцепным рычагом. Существующая конструкция привода автосцепного устройства не обеспечивает его надежную работу. Новый расцепной привод с жесткой связью, в которой отсутствует цепь 2 - один из самых ненадежных элементов существующей конструкции.

Рисунок 30. Автосцепное устройство: 1 - корпус автосцепки; 2 - цепь расцепного рычага; 3- маятниковая подвеска; 4 - балка; 5 - тяговый хомут; 6 - упорная плита; 7 - горловина поглощающего аппарата; 8 - поддерживающая планка; 9 - клин; 10 - нажимной конус поглощающего аппарата; 11 - поглощающий аппарат; 12 - пружина; 13 - задние упорные угольники; 14 - передние упорные угольники; 15 - расцепной рычаг

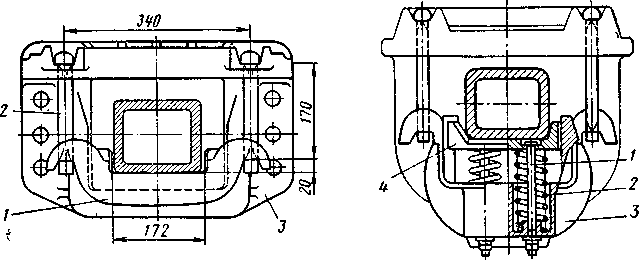

Центрирующий прибор имеет эластичную (подпружиненную) опору для хвостовика автосцепки и обеспечивает необходимые вертикальные и горизонтальные отклонения автосцепки при сцеплении. Этот прибор возвращает ее в исходное положение после разведения вагонов на прямых и кривых участках пути.

Рисунок 31. Центрирующий прибор с жесткой опорой: 1 - центрирующая балочка; 2 - маятниковая подвеска; 3 - хвостовик; 4 - ударная розетка

Рисунок 32. Подпружиненная опора центрирующего прибора: 1 - стяжные болты; 2 - две пружины; 3 - центрирующая балочка; 4 - поддерживающая плита

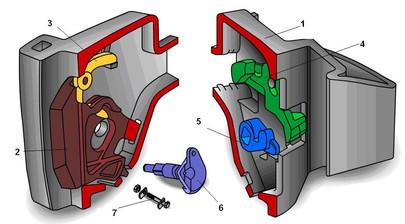

Автосцепка (рисунок 33) состоит из корпуса в котором установлены замок с предохранителем, замкодержатель, подъёмник и его валик. Корпус состоит из пустотелых головки и хвостовика. Хвостовик овальным отверстием и клином соединяется с тяговым хомутом. На головке различают большой и малый зуб, пространство между ними называется зевом. В корпусе отлиты приливы для подъёмника и предохранителя, шип для установки замкодержателя. Отверстия корпуса служат для установки шипа замка, прохода сигнального отростка, сцепления ложно расцепленных автосцепок, а также для удаления влаги и грязи.

Замок служит для запирания автосцепок в сцепленном положении. На его шип установлен предохранитель. Предохранитель (собачка) служит для удержания замков автосцепок в сцепленном положении. Замкодержатель вместе с предохранителем удерживает замок в нижнем (сцепленном) положении при сцепленных автосцепках, а вместе с подъёмником – в верхнем при расцепленных автосцепках. Подъёмник при расцеплении воздействует на фигурное плечо предохранителя, замок и замкодержатель. Подъёмник установлен на валик. Валик от выпадения фиксирован болтом.

Рисунок 33. Автосцепка: 1 – корпус; 2 – замок; 3 – предохранитель (собачка); 4 – замкодержатель; 5 – подъёмник; 6 – валик подъёмника; 7 – фиксирующий болт

Во время сцепки локомотива с вагонами или другим локомотивом малый зуб одной автосцепки скользит по скошенной поверхности большого или малого зуба другой. Под действием нажатия или удара малые зубья входят в зевы автосцепок, замки при этом сначала вжимаются внутрь корпуса головок, а затем, как только малые зубья становятся на свои места, под действием собственного веса опускаются в нижнее положение, запирая автосцепки.

Если автосцепки несколько смещены в стороны, они направляются взаимно скошенными поверхностями зубьев. Чтобы после отклонения автосцепки ее можно было легко возвратить в центральное положение, хвостовик корпуса располагают на центрирующей балке, подвешенной на маятниковых подвесках у верхней части розетки.

Чтобы расцепить автосцепки, нужно повернуть до отказа рукоятку подъемника расцепного рычага. Для обеспечения нормального процесса расцепления необходимо, чтобы детали свободно, без заеданий, перемещались под действием собственного веса.

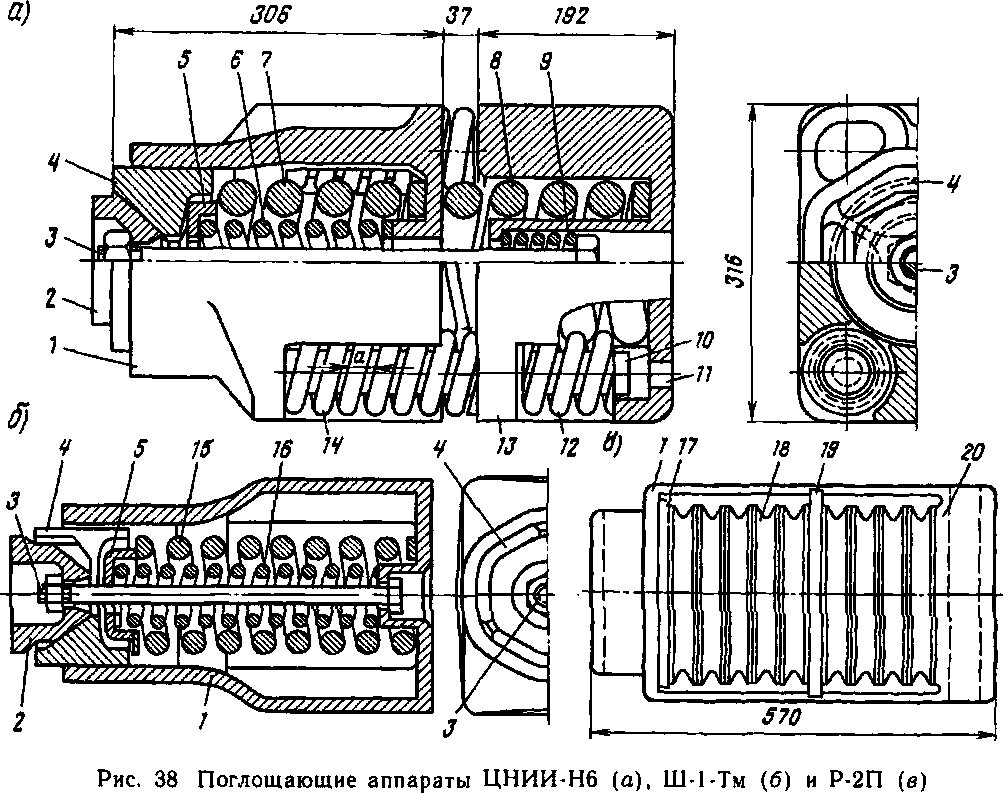

В эксплуатации широко применяют поглощающие аппараты: ЦНИИ-Н6 (рисунок 34, а)и с 1974 г. Р-2П (рисунок 34, в)для пассажирских вагонов и вагонов электропоездов, Ш-1-Тм (рисунок 34, б), Ш-2-B, Ш -2-Т для грузовых вагонов и электровозов. Каждый резинометаллический элемент имеет два стальных листа толщиной 2 мм, между которыми расположены листы из специальной морозостойкой резины, жестко связанные со стальными листами. Резиновые листы имеют параболическое сечение, что предотвращает при сжатии их выход за пределы стальных листов.

Для исключения смещения элементов и соприкосновения их с кромками корпуса при сжатии на днище, нажимной и промежуточных плитах и на листах элементов имеются фиксирующие выступы и соответствующие им углубления. Толщина элемента 41,5 мм, а полный ход аппарата 70мм.

Рисунок 34.Поглощающие аппараты ЦНИИ-Н6 (а), Ш-1-Тм (б) и Р-2П (в): 1,13 - корпус; 2 - нажимной конус; 3 - стяжной болт; 4 - фрикционные клинья; 5 - нажимная шайба; 6,7,8,9,12,14,15,16 - пружины; 10 – упорные стержни; 11 - отверстие; 17 - нажимная плита; 18 - резинометаллические элементы; 19 - промежуточная плита; 20 - днище

В МИИТе разработаны многорежимные гидрогазовые поглощающие аппараты ГА-100М,ГА-500. Каждый аппарат имеет три камеры - две газовые и одну жидкостную, автоматически реагирует на различные режимы работы. Гидрогазовые поглощающие аппараты, принятые к серийному производству, аналогов в мировой практике не имеют и запатентованы в США, Канаде, Англии, Франции, ФРГ, Японии и Индии.

Во время осмотра и ремонта автосцепного устройства на станционных путях одиночные вагоны, группы вагонов или поезд должны быть ограждены переносными сигналами - красным щитом или красным флагом днем и фонарем с красным огнем на шесте ночью. Помимо сигналов, вагон или группу вагонов ограждают тормозными запирающими башмаками, укладываемыми на обоих рельсах не ближе 25 м от крайнего вагона или против предельного столбика, если расстояние от него до крайнего вагона менее 25 м.

Если при ремонте автосцепного устройства необходимо расцепить вагоны, они должны быть раздвинуты на расстояние не менее 5 м, и со стороны промежутка под колеса расцепленных вагонов подкладывают башмаки. Нельзя расцеплять вагоны при движении. Детали автосцепного устройства, которые могут упасть на путь и нарушить безопасное передвижение вагона по путям к месту ремонта, должны быть заменены или надежно временно закреплены. Если это сделать невозможно, передвижение вагона может быть допущено только под непосредственным наблюдением мастера, причем присутствие людей на опасном от вагона расстоянии не допускается.

Переносить и устанавливать автосцепки на вагон должны не менее чем четыре слесаря. При этом, чтобы избежать соскальзывания автосцепки, необходимо пользоваться досками. Запрещается переносить тяжелые детали автосцепного устройства под вагонами. Прежде чем приступить к ремонту автосцепного устройства, у платформ и полувагонов необходимо осмотреть и, если потребуется, привести в полную исправность запоры бортов и люков. Люки полувагонов должны быть закрыты, а борта платформ подняты и закреплены. Обстукивать корпус аппарата с заклинившими деталями можно только без выемки аппарата и передней упорной плиты из тягового хомута. Нельзя отвинчивать гайку стяжного болта у заклинившегося поглощающего аппарата.

2015-04-01

2015-04-01 34675

34675