Термическая обработка — обработка, заключающаяся в изменении структуры и свойств материала заготовки вследствие тепловых воздействий.

Основные параметры термической обработки — температура нагрева, скорость нагрева, продолжительность выдержки при температуре нагрева и скорость охлаждения.

Выбор температуры нагрева сплава при конкретном виде термической обработки определяется температурами фазовых превращений (например, критическими температурами на соответствующей диаграмме состояния). Температура нагрева, чтобы не допустить оплавления, не должна превышать температуру плавления (линию солидус на диаграмме состояния).

Поскольку при нагреве и охлаждении сплавов с реальными скоростями фазовые превращения в твердом состоянии протекают со значительным тепловым гистерезисом, следует отличать критические температуры при нагреве сплава от аналогичных температур при его охлаждении. Скорость нагрева выбирается в зависимости от ряда факторов: теплопроводности материала, формы и размеров изделий, общей массы нагреваемых изделий, характера их расположения в печи и некоторых других.

Продолжительность выдержки при заданной температуре нагрева определяется скоростью фазовых превращений. Выдержка необходима для полного завершения фазовых превращений и выравнивания температуры по всему объему изделия.

Скорость охлаждения выбирается в зависимости от степени устойчивости фиксируемой фазы при данном химическом составе, а также от требуемых структуры и свойств.

Основными видами термической обработки являются отжиг, закалка, отпуск и искусственное старение. Разновидности термической обработки − термомагнитная и электротермическая обработки, обработка холодом и др.

Термомагнитная обработка − разновидность термической обработки, позволяющая улучшить некоторые магнитные свойства материалов в результате охлаждения изделий из них в магнитном поле.

Электротермическая обработка − разновидность термической обработки материалов с использованием электрического нагрева (индукционного, контактного и др.). Позволяет использовать большие скорости нагрева, а также нагревать отдельные участки изделия либо только его поверхностный слой.

Термической обработке для перевода изделий в более стабильное состояние после механической обработки подвергают слитки, отливки, полуфабрикаты, а также сварные соединения, детали машин и инструменты.

Упрочнению термической обработкой подвергаются до 8... 10 %, общей выплавки стали в стране. Номенклатура упрочняемых деталей велика − от деталей приборов, разнообразных деталей машин до крупных элементов металлургического, тракторного, энергетического оборудования.

Отжиг

Отжиг − термическая обработка материалов (например, металлов, полупроводников, стекол), заключающаяся в нагреве до определенной температуры, выдержке и медленном охлаждении (3...200 °С/ч). Цель отжига − улучшение структуры и обрабатываемости материалов, снятие внутренних напряжений и др. Микроструктура материалов в результате отжига становится равновесной.

Отжиг для металлов и сплавов в зависимости от температуры нагрева имеет разновидности: возврат и рекристаллизационный отжиг.

Возврат − нагрев деформированных металлов и сплавов ниже температуры их рекристаллизации (~ 0,2 tпл), выдержка и медленное охлаждение (с печью) для частичного восстановления их структурного совершенства в результате уменьшения плотности дефектов строения, однако без заметных визуально изменений микроструктуры. Возврат обусловлен микроструктурными изменениями внутри каждого зерна. Возврат включает две стадии − отдых и полигонизацию.

Отдых − начальная стадия процесса возврата деформированного металла, протекающая при низкотемпературном (до 0,2 tпл) нагреве и объединяющая процессы, связанные с диффузионным перераспределением точечных дефектов (сток к границам зерен и дислокациям) и их частичной аннигиляцией (взаимное уничтожение). При отдыхе также происходит перегруппировка дислокаций без образования новых блоков внутри зерен. Отдых используют для устранения внутри отдельных зерен или в объеме сплава неоднородности химического состава, возникающей чаще всего в процессе кристаллизации, а также для частичной релаксации напряжений.

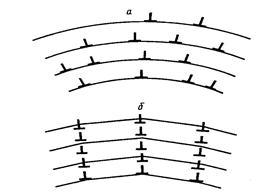

Полигонизация − стадия процесса возврата деформированного металла, протекающая при нагреве до 0,3...0,4 tпл, связанная с разделением деформированных зерен на полигоны (блоки, субзерна) с малой плотностью дислокаций. Границы полигонов (стенки, субграницы) образуются при энергетически выгодном выстраивании дислокаций в результате их диффузионного движения, а также их частичной аннигиляции (рис. 4.22).

| Рис. 4.22. Схемы полигонизации: а - распределение дислокаций после деформации; б – образование внутризеренных блоков |

Полигонизация приводит к дальнейшему снятию упругих искажений (внутренних напряжений) кристаллической решетки и более полному восстановлению физических свойств. Механические свойства при этом изменяются незначительно (происходит снижение прочности). Текстура сохраняется, хотя и становится блочной.

Полигонизация после больших деформаций, как правило, является начальной стадией рекристаллизации.

Рекристаллизация − процесс зарождения новых кристаллических зерен в поликристалле и их роста за счет имевшихся ранее.

Рекристаллизацию можно представить в виде стадий: первичная рекристаллизация (рекристаллизация обработки), собирательная и вторичная рекристаллизации. Для того чтобы в металле протекала рекристаллизация, необходима его хотя бы минимальная предварительная холодная обработка, обеспечивающая критическую степень деформации.

Первичная рекристаллизация − процесс зарождения и роста новых равноосных зерен при нагреве до полного исчезновения текстуры, созданной деформацией. Температура начала первичной рекристаллизации (температурный порог рекристаллизации) меняется от 0,1...0,2 tпл −для чистых металлов до 0,5...0,6 tпл −для твердых растворов. Зародышами новых зерен являются отдельные энергетически выгодные блоки (центры рекристаллизации).

После исчезновения текстуры в процессе первичной рекристаллизации металл приобретает равноосную мелкозернистую структуру. Наклеп практически полностью снимается, и свойства материалаприближаются к их исходным значениям. Разупрочнение объясняется снятием искажения кристаллической решетки и резким уменьшением плотности дислокаций. Свойства металлов и сплавов после первичной рекристаллизации близки к свойствам после их отжига.

Для полного снятия наклепа металлы нагревают до более высоких температур, чтобы обеспечить высокую скорость рекристаллизации и полноту ее протекания. Такая термическая обработка получила название рекристаллизационного отжига.

Рекристаллизационный отжиг − нагрев деформированных металлов и сплавов до температур более 0,4 tпл − для технически чистых металлов и 0,5...0,6 tпл − для сплавов (твердых растворов), выдержка и медленное охлаждение (с печью) для улучшения структуры и обрабатываемости, снятия внутренних напряжений, управления формой и размерами зерен, текстурой и свойствами металлов. Разновидностью рекристаллизационного отжига является нормализация.

Нормализация (нормализационный отжиг) − вид термической обработки, заключающийся в нагреве деформированных металлов и сплавов до температур выше температурного порога рекристаллизации, выдержке и охлаждении на воздухе для придания металлу однородной мелкозернистой структуры, что обеспечивает повышение пластичности и ударной вязкости.

Собирательная рекристаллизация − процесс роста одних равноосных зерен за счет исчезновения других путем фронтального перемещения граничных зон растущих зерен и поглощения при этом мелких. Собирательная рекристаллизация происходит после завершения первичной рекристаллизации в процессе последующего нагрева. Структура материала в результате такого процесса характеризуется увеличением размеров зерен при уменьшении их числа.

Вторичная рекристаллизация − процесс ускоренного роста отдельных зерен, приводящий структуру материала к разнозернистости. Зерна, растущие с большей скоростью, можно условно рассматривать как зародышевые центры. В результате вторичной рекристаллизации образуется разнозернистая структура, которая представляет собой множество мелких зерен и небольшое число очень крупных. Вторичная рекристаллизация приводит к ухудшению механических свойств.

При вторичной рекристаллизации после высоких степеней предшествующей деформации нередко возникает текстура рекристаллизации. Характер текстуры рекристаллизации определяется видом предшествующей обработки давлением (прокатка, волочение и др.), условиями проведения отжига, а также количеством и природой примесей. Текстуру рекристаллизации можно наблюдать в меди, алюминии, железе и других металлах. При образовании текстуры рекристаллизации отожженный поликристаллический металл характеризуется анизотропией свойств.

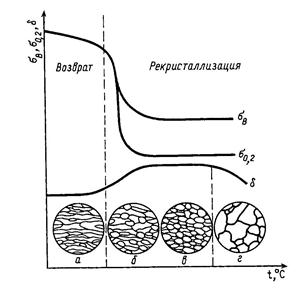

Влияние нагрева при отжиге на микроструктуру деформационно-упрочненного металла и величину механических свойств (пластичности, прочности) схематически представлено на рис. 4.23.

| Рис. 4.23. Влияние нагрева при отжиге на изменение структуры деформационно-упрочненного материала и величину его механических свойств |

2015-04-01

2015-04-01 1437

1437