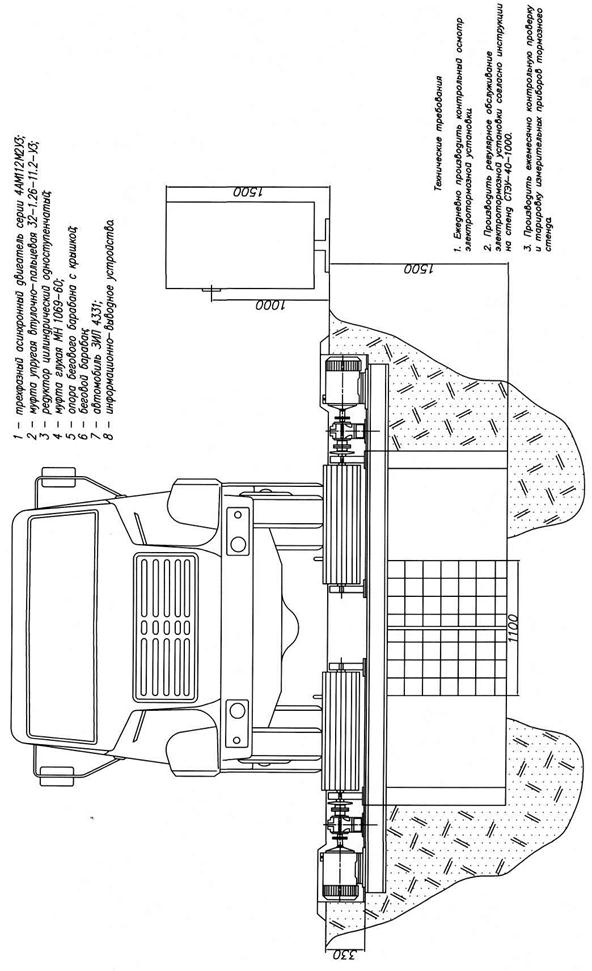

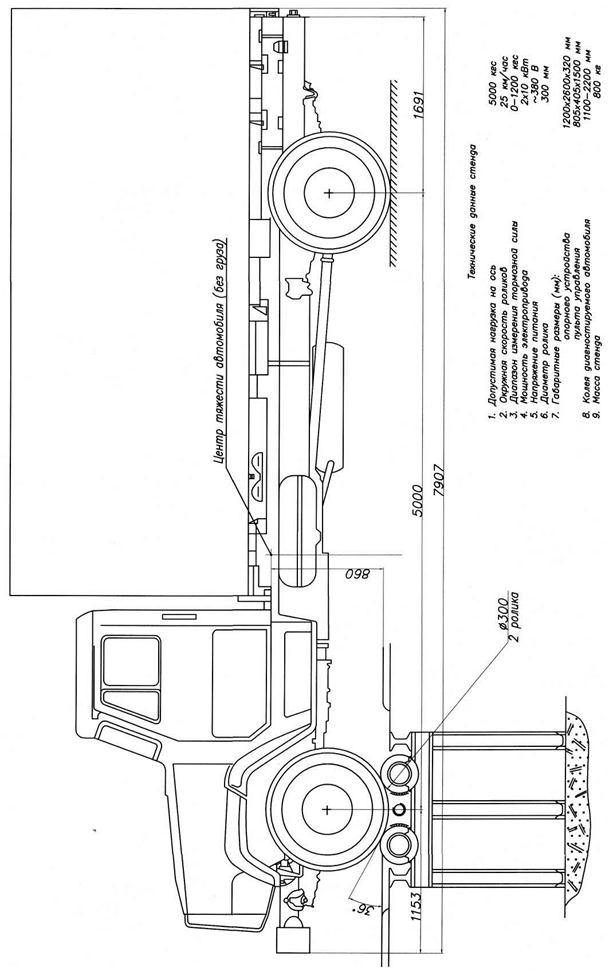

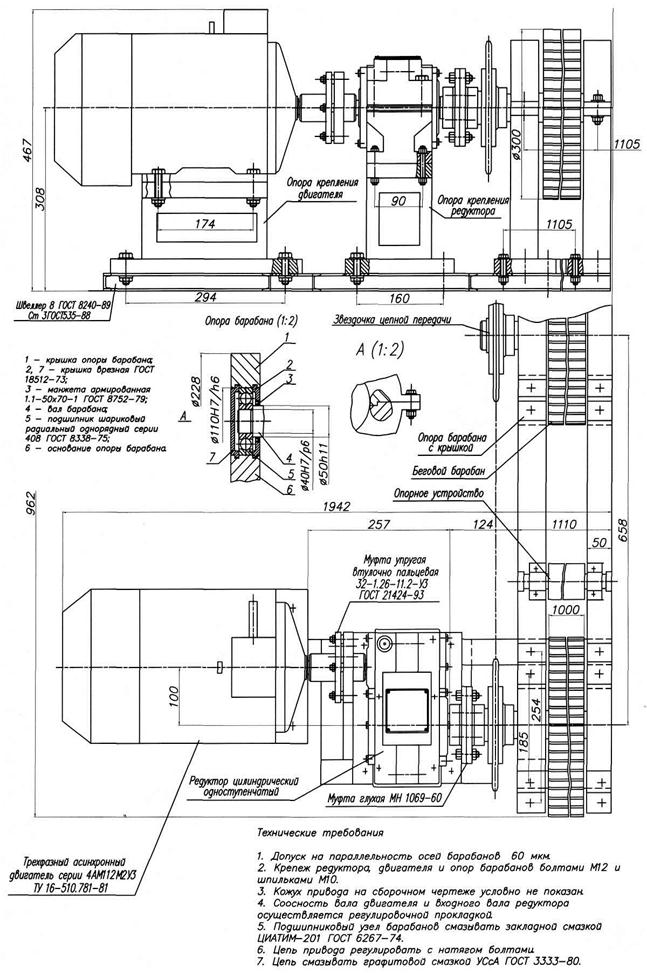

Стенд (рис. 5.1., 5.2.) представляет собой роликовое устройство, предназначенное для измерения тормозных сил каждого из колес, неподвижного стоящего автомобиля, затормаживая его колеса в процессе вращения. Вращение осуществляется роликами стенда от электродвигателя. Тормозные силы определяют по величине крутящего момента, возникающего на роликах при торможении.

Стенд состоит из двух кареток (под каждое колесо на одной оси), каждая из которых состоит из рамы, роликов, электропривода и измерительных приборов. Раму укладывают на резиновые прокладки, чтобы исключить вибрацию каретки. Поверхности роликов покрывают материалами, обеспечивающими хорошее сцепление с шинами (базальт). Для лучшего сцепления роликов с колесами оба ролика делают ведущими, а расстояние между ними такими, чтобы обеспечить невозможность съезда автомобиля при торможении. Выезд автомобиля со стенда, после диагностирования тормозов ведущей оси, обеспечивается торможением роликов и подъемниками, расположенными между роликами.

5.1. Расчет мощности балансирного электродвигателя для привода роликов каретки.

Мощность электродвигателя:

где  - максимальная тормозная сила;

- максимальная тормозная сила;

- скорость вращения колес;

- скорость вращения колес;

- коэффициент, учитывающий возможность кратковременной перегрузки электродвигателя;

- коэффициент, учитывающий возможность кратковременной перегрузки электродвигателя;

- КПД стенда;

- КПД стенда;

5.2. Расчет расстояния между осями барабанов, которое должно обеспечить невозможность съезда автомобиля при торможении.

- диаметр колеса (автомобиля ЗИЛ-4331);

- диаметр колеса (автомобиля ЗИЛ-4331);

- диаметр барабанов;

- диаметр барабанов;

,

,  - угол, образуемый вертикалью, проходящей через ось колеса, и прямой, соединяющей ось колеса и ось барабана.

- угол, образуемый вертикалью, проходящей через ось колеса, и прямой, соединяющей ось колеса и ось барабана.

.

.

5.3. Расчет длины барабанов.

,

,

и

и  - наружная и внутренняя колеи автомобиля,

- наружная и внутренняя колеи автомобиля,  ;

;

- припуск на длину (

- припуск на длину ( = 100

= 100  ).

).

.

.

Последовательность работ на посту диагностирования тормозной системы:

- проверка давления в тормозной системе;

- проверка герметичности тормозной системы;

- проверка эффективности стояночного тормоза;

- проверка аварийной системы торможения;

- проверка эффективности вспомогательной тормозной системы;

- проверка эффективности главной тормозной системы;

Время работы на тормозном стенде, исходя из трудоемкости работ

= 17

= 17  .

.

Срок службы приводного устройства.

Срок службы (ресурс)  определяется по формуле:

определяется по формуле:

;

;

где  - срок службы привода, лет,

- срок службы привода, лет,

-продолжительность смены, ч;

-продолжительность смены, ч;

- число смен.

- число смен.

.

.

Из полученного значения  следует вычесть примерно 10… 25% часов (в зависимости от характера производства) на профилактику, текущий ремонт, нерабочие дни.

следует вычесть примерно 10… 25% часов (в зависимости от характера производства) на профилактику, текущий ремонт, нерабочие дни.

Принимаем время простоя машинного агрегата 15% ресурса.

.

.

Рабочий ресурс привода принимаем  .

.

5.4. Выбор двигателя.

Определение номинальной мощности и номинальной частоты вращения двигателя.

Определение общего КПД привода.

;

;

где  - коэффициенты полезного действия, закрытой передачи, муфты, подшипников качения, подшипников скольжения (отсутствуют).

- коэффициенты полезного действия, закрытой передачи, муфты, подшипников качения, подшипников скольжения (отсутствуют).

.

.

Определение требуемой мощности рабочей машины  .

.

;

;

где  - момент и угловая скорость на валу (требуемые).

- момент и угловая скорость на валу (требуемые).

.

.

Определение требуемой мощности электродвигателя  .

.

.

.

Определение передаточного числа привода.

.

.

Выбираем: двигатель 4АМ112М2УЗ - асинхронный короткозамкнутый трехфазный обдуваемый.

.

.

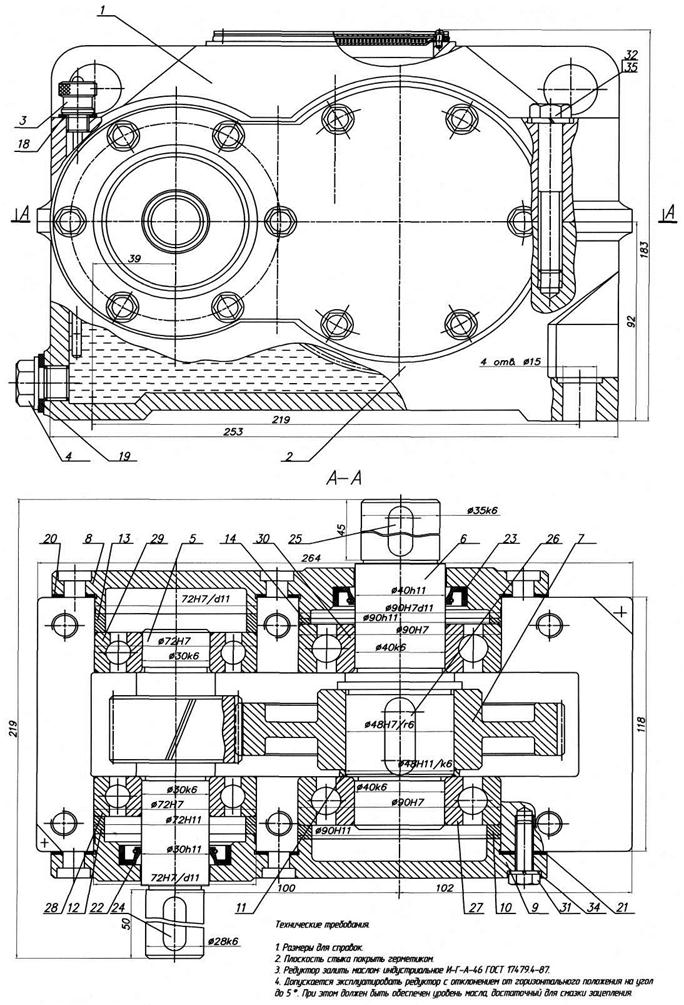

5.5. Зубчатые передачи (рис. 5.3.).

Выбор твёрдости, термообработки и материала колёс.

Выбор материала:

Шестерня - сталь 45, 269…302 НВ;

Колесо - сталь 45, 235…262 НВ;

Термообработка шестерни и колеса - улучшение.

Средняя твёрдость зубьев шестерни -  , колеса -

, колеса -

Определение допускаемых контактных напряжений

Определение коэффициента долговечности для зубьев шестерни  и колеса

и колеса  .

.

где  - число циклов перемены напряжений, соответствующее пределу выносливости;

- число циклов перемены напряжений, соответствующее пределу выносливости;

;

;

;

;

N - число циклов перемены напряжений за весь срок службы;

;

;

;

;

;

;

;

;

;

;

Для нормализованных или улучшенных колёс  .

.

Определение допускаемых контактных напряжений  и

и  , соответствующих пределу контактной выносливости при числе циклов перемены напряжений

, соответствующих пределу контактной выносливости при числе циклов перемены напряжений  и

и  :

:

Определение допускаемых напряжений изгиба

Определение коэффициента долговечности для зубьев шестерни  и колеса

и колеса  :

:

-число циклов перемены напряжений для всех сталей.

-число циклов перемены напряжений для всех сталей.

При твердости  ;

;

Допускаемое напряжение изгиба:

Допускаемые напряжение изгиба для зубьев шестерни  и колеса

и колеса  :

:

Для реверсивных передач  уменьшается на 25%

уменьшается на 25%

Расчет модуля зацепления выполняют по меньшему значению  из полученных для шестерни

из полученных для шестерни  и колеса

и колеса  , т.е. по менее прочным зубьям.

, т.е. по менее прочным зубьям.

Проверочный расчет зубчатых колёс (передач) на изгиб выполняется для зубьев шестерни и колеса по допускаемым напряжением изгиба  и

и  .

.

Расчёт закрытой цилиндрической зубчатой передачи.

Определение главного параметра - межосевого расстояния  , мм:

, мм:

,

,

где  - вспомогательный коэффициент (для косозубых передач

- вспомогательный коэффициент (для косозубых передач  = 43, для прямозубых -

= 43, для прямозубых -  = 49,5);

= 49,5);

- коэффициент ширины венца колеса, равный 0,28…0,36 - для шестерни, расположенной симметрично относительно опор в проектируемых нестандартных одноступенчатых цилиндрических редукторах;

- коэффициент ширины венца колеса, равный 0,28…0,36 - для шестерни, расположенной симметрично относительно опор в проектируемых нестандартных одноступенчатых цилиндрических редукторах;

- передаточное число редуктора;

- передаточное число редуктора;

- вращающий момент на тихоходном валу при расчете редуктора;

- вращающий момент на тихоходном валу при расчете редуктора;

-допускаемое контактное напряжение колеса с менее прочным зубом или среднее допускаемое контактное напряжение,

-допускаемое контактное напряжение колеса с менее прочным зубом или среднее допускаемое контактное напряжение,  ;

;

- коэффициент неравномерности нагрузки по длине зуба. Для прирабатывающихся зубьев

- коэффициент неравномерности нагрузки по длине зуба. Для прирабатывающихся зубьев

Принимаем  .

.

Определение модуля зацепления:

где  - вспомогательный коэффициент (для косозубых передач

- вспомогательный коэффициент (для косозубых передач  );

);

- делительный диаметр колеса;

- делительный диаметр колеса;

- ширина венца колеса, мм;

- ширина венца колеса, мм;

- допускаемое напряжение изгиба материала колеса с менее прочным зубом,

- допускаемое напряжение изгиба материала колеса с менее прочным зубом,  ;

;

Принимаем  .

.

Определение угла наклона зубьев  :

:

Определение суммарного числа зубьев шестерни и колеса:

Полученное значение округляем в меньшую сторону до целого числа.

Принимаем  .

.

Уточняем действительную величину угла наклона зубьев:

.

.

Определение числа зубьев шестерни:

Определение числа зубьев колеса:

Определение фактического передаточного числа  и проверка его отклонения от заданного

и проверка его отклонения от заданного  :

:

Определение фактического межосевого расстояния:

Определение фактических основных геометрических параметров передачи, мм:

Делительный диаметр:

Диаметр впадин зубьев шестерни:

Диаметр впадин зубьев колеса:

Диаметр вершин зубьев шестерни:

Диаметр вершин зубьев колеса:

Ширина венца:

5.6. Проверочный расчет.

Проверка контактных напряжений

,

,

где К - вспомогательный коэффициент (для косозубых передач к = 376);

- окружная сила в зацеплении;

- окружная сила в зацеплении;

- коэффициент, учитывающий распределение нагрузки между зубьями

- коэффициент, учитывающий распределение нагрузки между зубьями  ;

;

- коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи.

- коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи.

При окружной скорости  и восьмой степени точности зубчатой передачи

и восьмой степени точности зубчатой передачи  .

.

Допускаемая недогрузка передачи  не более 10% и перегрузка

не более 10% и перегрузка

до 5%

до 5%

Фактическую недогрузку можно подсчитать так:

Со знаком “-“ - фактическая недогрузка передачи, со знаком «+»- перегрузка.

Проверка напряжения изгиба зубьев шестерни  и колеса

и колеса  ,

,  :

:

,

,

где  - коэффициент, учитывающий распределение нагрузки между зубьями (для косозубых колес восьмой степени точности

- коэффициент, учитывающий распределение нагрузки между зубьями (для косозубых колес восьмой степени точности  );

);

- коэффициент неравномерности нагрузки по длине зуба (для прирабатывающихся зубьев колёс

- коэффициент неравномерности нагрузки по длине зуба (для прирабатывающихся зубьев колёс  );

);

- коэффициент динамической нагрузки, зависящий от окружной скорости колёс и степени точности передачи,

- коэффициент динамической нагрузки, зависящий от окружной скорости колёс и степени точности передачи,  ;

;

и

и  - коэффициенты формы зуба шестерни и колеса;

- коэффициенты формы зуба шестерни и колеса;

,

,  ;

;

- коэффициент, учитывающий наклон зуба;

- коэффициент, учитывающий наклон зуба;

и

и  - допускаемые напряжения изгиба шестерни и колеса;

- допускаемые напряжения изгиба шестерни и колеса;

;

;

;

;

.

.

Если при проверочном расчёте  значительно меньше

значительно меньше  , то это допустимо, так как нагрузочная способность большинства зубчатых передач ограничивается контактной прочностью.

, то это допустимо, так как нагрузочная способность большинства зубчатых передач ограничивается контактной прочностью.

Таким образом, проверочный расчет подтверждает оптимальный выбор значений параметров зубчатых передач.

5.7. Выбор валов (рис. 5.4., 5.5.)

Определение размеров ступеней валов редуктора, мм.

Вал-шестерня:

Под элемент открытой передачи или полумуфту:

,

,

где  - крутящий момент, равный вращающемуся моменту на валу,

- крутящий момент, равный вращающемуся моменту на валу,  ;

;

- допускаемое напряжение на кручение;

- допускаемое напряжение на кручение;

;

;

- под муфту;

- под муфту;

;

;

;

;

Принимаем  .

.

Под уплотнение крышки с отверстиями подшипник:

,

,

где t - значение высоты буртика.

;

;

.

.

Под шестерню:

;

;

определяется графически на эскизной компоновке.

определяется графически на эскизной компоновке.

Под подшипник:

Вал-колесо:

Под элемент открытой передачи или полумуфту:

;

;

Принимаем  .

.

Под уплотнение крышки с отверстиями и подшипник:

;

;

.

.

Под колесо:

,

,

где  - координаты фаски подшипника.

- координаты фаски подшипника.

Под подшипник:

Нагрузки валов редуктора.

Силы в зацеплении закрытой передачи.

Окружная:

;

;

Радиальная:

;

;  ,

,

где  - угол зацепления,

- угол зацепления,  .

.

Осевая:

;

;

Определение консольных сил.

Окружная:

Радиальная:

Муфта.

Радиальная:

Цепная передача.

- коэффициент нагрузки вала.

- коэффициент нагрузки вала.

Расчет цепной передачи проводим аналогично п. 3.3.3.

Список литературы.

1. Анурьев В.И. Справочник конструктора-машиностроителя. Изд 7-е в 3-х тт. – М.: - Машиносторение, 1992.

2. Гуревич П.С., Кац А.М. Оборудование для ремонта автомобилей. Учеб. пособие. - М.: Машиностроение, 1978. – 358с.

3. Дунаев П.Ф., Лёликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для техн. спец. вузов. - 6-е изд., исп. – М.: Высш. шк., 2000.-447с.

4. Дюмин И.Е. Современные методы организации и технологии ремонта автомобилей. Учеб. пособие. – М.: - Машиностроение, 1974. – 374с.

5. Ерохов В.И., Карунин А.Л. Газодизельные автомобили (конструкция, расчёт, эксплуатация). Учеб. пособие. – М.: - Граф-Пресс,2005. - 560с.,

6. Карунин А.Л. Конструкция автомобиля. Шасси. – М.: МАМИ, 2000.-528с.

7. Сарбаев В.И., Селиванов С.С., Коноплёв В.Н., Дёмин Ю.Н., Техническое обслуживание и ремонт автомобилей: механизация и экологическая безопасность производственных процессов. Серия «Учебники, учебные пособия». – Ростов н/Д,:«Феникс»,2004. – 448с.

8. Игнатов А.П., Пятков В.А. Эксплуатация и техническое обслуживание автомобилей. Руководство по ремонту. – М.: - Третий Рим, 2002. – 203с.

9. СНиП 2.04.05-91 «Отопление, вентиляция и кондиционирование. Нормы проектирования».

10. ГОСТ 12.4.021-75 «ССБТ. Системы вентиляции: общие требования».

11. ГОСТ 13828-74 «Естественное и искусственное освещение».

12. СниП 05-23-95 «Естественное и искусственное освещение».

13. Ревков Г.А. Расчёт деталей машин на прочность и выносливость. М.У. – М.: МАМИ, 1981.-40с

14. Сырников Е.П. Расчёт резьбовых соединений. М.У. – М.: МАМИ, 1979.-32с.

15. Колодий Ю.К. Расчёт цепных передач. М.У. – М.: МАМИ, 1979.-23с.

16. Ламин И.Н.,Редин В.Н. Проектирование техпроцессов сборки изделий. М.У. – М.: МАМИ, 1987.-38с

2015-04-01

2015-04-01 4367

4367