Наиболее простая конструкция у генератора системы «вода на карбид кальция», при которой воду периодически подают на карбид, насыпанный в открытую сверху коробку (рис. 17).

Коробку помещают в горизонтальную цилиндрическую реторту, герметически закрывающуюся снаружи.

|

|

По давлению выходящего газа генераторы бывают низкого давления (до 0,01 МПа) и среднего (до 0,15 МПа). Ацетилен, поступающий из генератора, загрязнен вредными для процесса сварки примесями (фосфористым и сернистым водородом). Поэтому в генераторах предусматривают очистители, в которых находится специальная масса (гератоль), состоящая из инфузорной земли, пропитанной раствором натриевого хромпика и серной кислоты.

Ацетилен взрывоопасен при избыточном давлении свыше 0,175 МПа, хорошо растворяется в ацетоне (в одном объеме ацетона при давлении 0,15 МПа растворяется 23 объема ацетилена). Последнее свойство используют для его безопасного хранения в баллонах. Ацетиленовые баллоны окрашивают в белый цвет и делают на них красной краской надпись «Ацетилен». Их конструкция аналогична конструкции кислородных баллонов. Давление ацетилена в баллоне 1,5 МПа. В баллоне находятся пористая масса (активированный уголь) и ацетон. Растворение ацетилена в ацетоне позволяет поместить в малом объеме большое количество ацетилена. Растворенный в ацетоне ацетилен пропитывает пористую массу и становится безопасным.

|

|

|

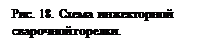

Сварочные горелки используют для образования сварочного пламени.

В промышленности наиболее распространена инжекторная горелка, так как она наиболее безопасна и работает на низком и среднем давлениях. В инжекторной горелке кислород под давлением 0,1 – 0,4 МПа через регулировочный вентиль 6 подается к инжектору 5 (рис. 18). Выходя с большой скоростью из узкого канала инжекторного конуса, кислород создает значительное разрежение в камере 4 и засасывает горючий газ, поступающий через вентиль 7 в ацетиленовые каналы горелки 8 и камеру смешения 3, где образуется горючая смесь. Затем горючая смесь поступает по мундштуку 2 к наконечнику 1, на выходе из которого образуется сварочное пламя.

Горелки этого типа имеют сменные наконечники с различными диаметрами выходных отверстий инжектора и мундштука, что позволяет регулировать мощность ацетиленокислородного пламени. Обычно горелки имеют комплект из семи номеров сменных наконечников.

Горелки этого типа имеют сменные наконечники с различными диаметрами выходных отверстий инжектора и мундштука, что позволяет регулировать мощность ацетиленокислородного пламени. Обычно горелки имеют комплект из семи номеров сменных наконечников.

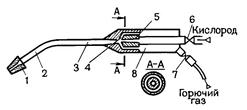

Сварочное пламя образуется в результате сгорания ацетилена, смешивающегося в определенных пропорциях с кислородом в сварочных горелках. Ацетилен кислородное пламя состоит из трех зон: ядра пламени 1, средней зоны 2 и факела пламени 3 (рис. 19). В зоне 1происходит постепенный нагрев до температуры воспламенения газовой смеси, поступающей из мундштука; в зоне 2 – первая стадия горения ацетилена за счет кислорода, поступающего из баллона:

|

|

|

С2Н2+02«2СО+Н2.

Зона 2, имеющая самую высокую температуру и обладающая восстановительными свойствами, называется сварочной или рабочей зоной. В зоне 3 (факеле) протекает вторая стадия горения ацетилена за счет атмосферного кислорода:

2СО+Н2+(3/2) 02= 2C02+Н2О.

Пары воды и СО2 при высоких температурах окисляют металл, поэтому эту зону называют окислительной. Сварочное пламя называется нормальным, когда соотношение O2/C2H2»1,1. Нормальным пламенем сваривают большинство сталей. При увеличении содержания кислорода (02/C2H2 <1,1) пламя приобретает голубоватый оттенок и имеет заостренную форму ядра. Такое пламя обладает окислительными свойствами и может быть использовано только при сварке латуни. В этом случае избыточный кислород образует с цинком, содержащимся в латуни, тугоплавкие оксиды, пленка которых препятствует дальнейшему испарению цинка.

При увеличении содержания ацетилена (02/C2H2 > 1,1) пламя становится науглероживающим и применяется для сварки чугуна и цветных металлов, так как в этом случае компенсируется выгорание углерода и восстанавливаются оксиды цветных металлов.

При увеличении содержания ацетилена (02/C2H2 > 1,1) пламя становится науглероживающим и применяется для сварки чугуна и цветных металлов, так как в этом случае компенсируется выгорание углерода и восстанавливаются оксиды цветных металлов.

Для газовой сварки сталей присадочную проволоку выбирают в зависимости от состава сплава свариваемого изделия. Для сварки чугуна применяют специальные литые чугунные стержни; для наплавки износостойких покрытий – литые стержни из твердых сплавов. Для газовой сварки цветных металлов и некоторых специальных сплавов используют флюсы, которые могут быть в виде порошков и паст; для сварки меди и ее сплавов – кислые флюсы (буру, буру с борной кислотой); для сварки алюминиевых сплавов – бескислородные флюсы на основе фтористых, хлористых солей лития, калия, натрия и кальция. Роль флюса – растворение оксидов и образование шлаков, легко всплывающих на поверхность сварочной ванны. Во флюсы можно вводить элементы, раскисляющие и легирующие наплавленный металл.

Для газовой сварки сталей присадочную проволоку выбирают в зависимости от состава сплава свариваемого изделия. Для сварки чугуна применяют специальные литые чугунные стержни; для наплавки износостойких покрытий – литые стержни из твердых сплавов. Для газовой сварки цветных металлов и некоторых специальных сплавов используют флюсы, которые могут быть в виде порошков и паст; для сварки меди и ее сплавов – кислые флюсы (буру, буру с борной кислотой); для сварки алюминиевых сплавов – бескислородные флюсы на основе фтористых, хлористых солей лития, калия, натрия и кальция. Роль флюса – растворение оксидов и образование шлаков, легко всплывающих на поверхность сварочной ванны. Во флюсы можно вводить элементы, раскисляющие и легирующие наплавленный металл.

При газовой сварке заготовки нагреваются более плавно, чем при дуговой; это и определяет основные области ее применения: для сварки металлов малой толщины (0,2 – 3 мм); легкоплавких цветных металлов и сплавов; для металлов и сплавов, требующих постепенного нагрева и охлаждения, например инструментальных сталей, чугуна, латуней; для пайки и наплавочных работ; для подварки дефектов в чугунных и бронзовых отливках. При увеличении толщины металла производительность газовой сварки резко снижается, свариваемые изделия значительно деформируются. Это ограничивает применение газовой сварки.

2015-04-01

2015-04-01 1091

1091