Металлургические процессы при сварке электродами этой группы рассмотрим на примере электродов ЦМ-7.

В табл. 5, 6, 7, 8, 9 приведен состав покрытия электродов, газовой и шлаковой фаз, электродной проволоки и шва, а также механические характеристики металла шва.

Таблица 5

Состав покрытия

| Таблица 6

Состав газовой фазы

| |||||||||||||||||||||||||||||||||||||||||||||||||||

Таблица 7

Химический состав

электродной проволоки и шва

| Таблица 8

Состав шлаковой фазы

|

Таблица 9

Механические свойства металла шва

| Предел прочности σ в, МПа | Предел текучести σ т, МПа | Относительное удлинение δ, % | Относительное сужение ψ, % | Ударная вязкость KCV, Дж/см2 |

| 480...500 | 340...390 | 21...28 | 49...65 | 96...106 |

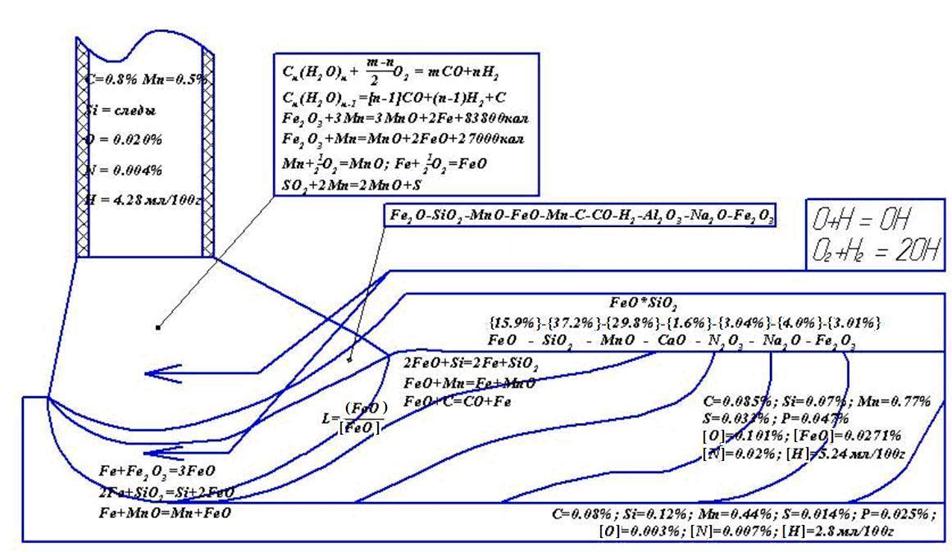

Принципиальная схема процессов, протекающих при сварке электродами ЦМ-7, приведена на рис. 9.

Рис. 9. Принципиальная схема металлургических процессов, протекающих при сварке электродами ЦМ-7

Сопоставление химического состава электродной проволоки, основного металла и шва показывает:

– что достигается достаточно полная защита от растворения азота в металле шва;

– происходит значительное окисление металла шва;

– содержание водорода незначительно;

– наблюдается легирование шва кремнием, марганцем и повышение содержания фосфора.

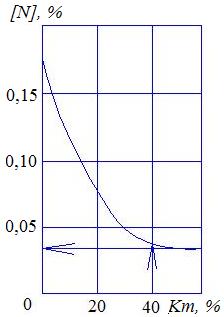

Рис. 10. Содержание азота

в металле шва при сварке

электродами ЦМ-7

Рис. 10. Содержание азота

в металле шва при сварке

электродами ЦМ-7

| Газовая фаза, образованная при диссоциации крахмала, имеет восстановительный характер и существенного влияния на окисление жидкого металла не оказывает. Ограничение содержания азота в металле шва достигается физической защитой жидкого металла шлаком и газами. Коэффициент массы покрытия электродов ЦМ-7 составляет в среднем 40 %, что обеспечивает, за счет образования шлакового слоя, содержание азота в металле шва до 0,05 % (рис. 10). | ||

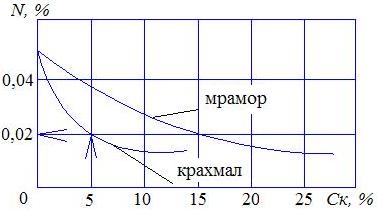

Рис. 11. Содержание азота в металле шва

при сварке электродами ЦМ-7

Рис. 11. Содержание азота в металле шва

при сварке электродами ЦМ-7

| Газовая фаза, образующаяся при введении в состав покрытия крахмала (5 %), оттесняет азот от жидкого металла и его содержание не превышает 0,02 % (рис. 11). | ||

.

.

Основным окислителем является гематит покрытия (Fe 2 O 3), который реагируя с марганцем, окисляет его (MnO).

Fe 2 O 3 + 3 Mn = 3 MnO + 2 Fe + 83800 кал.

Fe 2 O 3 + Mn = MnO + 2 FeO + 27000 кал.

Реакции взаимодействия марганца с гематитом являются экзотермическими. Тепло, выделяющееся при протекании этих реакций, затрачивается на плавление стержня электрода, что в дополнение к восстановленному железу увеличивает коэффициент наплавки до 10...11 г/А×ч.

Наличие небольшого количества свободного кислорода и углекислого газа предопределяет реакции окисления марганца и железа.

;

;  .

.

Таким образом, в сварочную ванну поступают элементы в основном в виде окислов.

В высокотемпературной части сварочной ванны происходит интенсивное окисление железа в результате обменных реакций

Fe + Fe 2 O 3 = 3 FeO;

2 Fe + SiO 2 = Si + 2 FeO;

Fe + MnO = Mn + FeO.

Почему железо, обладающее меньшим сродством к кислороду, чем кремний и марганец, «забирает» кислород у них и образует закись железа FeO?

Во-первых, при высоких температурах значения сродства к кислороду у этих элементов выравниваются [7].

Во-вторых, высокая концентрация железа уменьшает упругость диссоциации его окисла, т.е. увеличивает его сродство к кислороду.

Тем не менее значительное окисление сварочной ванны не существенно, так как при остывании (при уменьшении температуры, т.е. в низкотемпературной части сварочной ванны) большая часть закиси железа по константе распределения  переходит в шлак, а оставшуюся часть в основном раскисляют Si и Mn, которые при низкой температуре уже «сильнее» Fe.

переходит в шлак, а оставшуюся часть в основном раскисляют Si и Mn, которые при низкой температуре уже «сильнее» Fe.

Si + 2 FeO = SiO 2 + 2 Fe; Mn + FeO = MnO + Fe.

Образовавшиеся окислы SiO 2 в MnO всплывают и переходят в шлак. Раскисление по этим реакциям «тормозит» реакцию образования СО, уменьшают возможность появления пористости.

FeO + C = CO + Fe.

Увеличению эффективности диффузионного раскисления по константе распределения способствует образование нерастворимого в шлаке комплексного соединения (FeO-SiO 2) и увеличение объёма шлака применением нейтральных добавок. Это уменьшает концентрацию FeO в шлаке и для восстановления величины L некоторая часть FeO переходит в шлак из металла.

Таким образом, раскисление обеспечивается двумя способами:

– диффузионным (по константе распределения);

– введением раскислителей (Si и Мп), при этом часть раскислителей легирует металл шва. Значительная концентрация кислорода с точки зрения свойств металла шва является отрицательным фактором.

Однако более полное раскисление металла при сварке электродами этого типа, например введением в состав покрытия раскислителей (углерод, кремний, алюминий), приводит к более интенсивному поглощению жидким металлом водорода в высокотемпературной части зоны плавления и газовой фазы и, как следствие, к развитию пор в шве, вызванных выделением кристаллизующегося металла.

Определенный уровень окисленности сварочной ванны является и положительным фактором по ограничению содержания водорода.

О + Н = ОН.

Увеличение окислительной способности покрытия увеличением соотношения гематита к ферромарганцу способствует уменьшению содержания водорода в металле шва, но резко увеличивается концентрация СО, что приводит к пористости.

Несмотря на неполное раскисление сварочной ванны и значительно высокий уровень содержания кислорода в металле шва, электроды этой группы обеспечивают высокие прочностные и удовлетворительные пластические свойства металла шва.

2015-04-01

2015-04-01 667

667