Металлургические процессы при сварке электродами этой группы рассмотрим на примере электродов ЦМ-9.

В табл. 15, 16, 17, 18, 19 приведен состав покрытия электродов, газовой и шлаковой фаз, электродной проволоки и шва, а также механические характеристики металла шва.

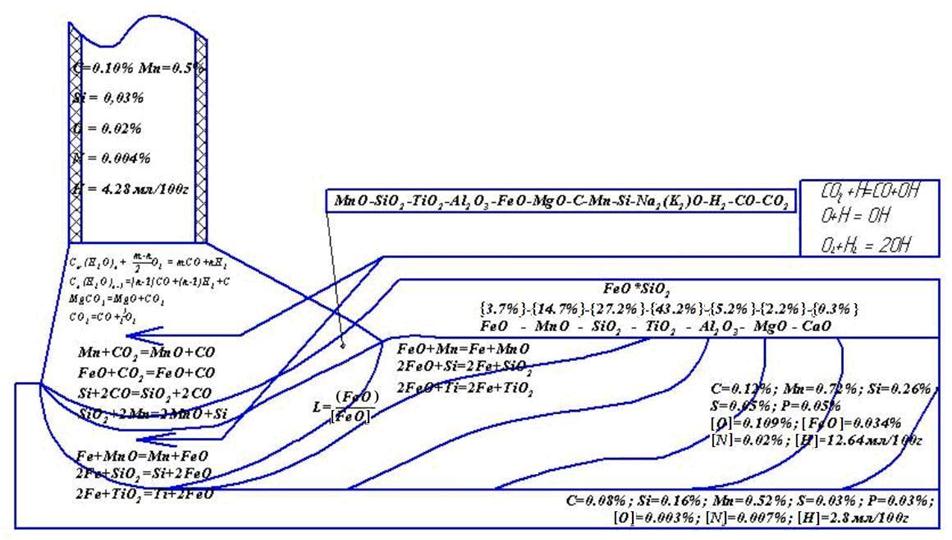

Принципиальная схема процессов приведена на рис. 13.

Таблица 15

Состав покрытия

| Таблица 16

Состав газовой фазы

| |||||||||||||||||||||||||||||||||||||||||||||||||

Таблица 17

Химический состав

электродной проволоки и шва

| Таблица 18

Состав шлаковой фазы

|

Таблица 19

Механические свойства металла шва

| Предел прочности σ в, МПа | Предел текучести σ т, МПа | Относительное удлинение δ, % | Относительное сужение ψ, % | Ударная вязкость KCV, Дж/см2 |

| 470...570 | 350...450 | 21...25 | 62...68 | 102...143 |

Рис. 13. Принципиальная схема металлургических процессов, протекающих при сварке электродами ЦМ-9

Анализ химического состава металла шва показывает, что он (шов) характеризуется низким содержанием азота, значительной окисленностью, легированием кремнием и марганцем.

Шлаковую фазу при сварке, в основном, обеспечивают рутил (TiO 2), полевой шпат (K–Na–Al 2 O 3–6 SiO 2) и магнезит (MgCO 3).

Газовая защита в покрытии электрода ЦМ-9 осуществляется за счет разложения и окисления декстрина, а также магнезита:

MgCO 3 = MgO + CO 2.

Учитывая, что количество выделяющегося углекислого газа составляет примерно 50 % веса магнезита, то с учетом декстрина суммарное количество газообразующих составляет около 5 %. Эта газовая среда совместно со шлаковой обеспечивает хорошую защиту от азота.

Окисление сварочной ванны происходит за счет компонентов покрытия. Окисление металлического марганца (FeMn) происходит по реакциям

Mn + CO 2 = CO + MnO; 2 Mn + SiO 2 = Si + 2 MnO.

Значительное окисление сварочной ванны предопределяет ограничение содержания водорода в металле шва благодаря реакции

O + H = OH.

Как и в электродах первой и второй групп окисление и раскисление железа протекает аналогично. В высокотемпературной части сварочной ванны происходит значительное окисление железа:

Fe + MnO = Mn + FeO;

2 Fe + TiO 2 = Ti + 2 Fe;

2 Fe + SiO 2 = Si + 2 Fe.

Далее идет раскисление:

– диффузионное  ;

;

– раскислителями

FeO + Mn = Fe + MnO;

2 FeO + Ti = 2 Fe + TiO 2;

2 FeO + Si = 2 Fe + SiO 2.

При этом «тормозится» реакция

FeO + C = CO + Fe.

Введенных в состав покрытия кремния и марганца достаточно не только для раскисления, но и для легирования металла шва. Это обеспечивает высокие прочностные свойства сварного шва.

Электроды с покрытием рутилового типа по сравнению с покрытием первого типа (кислым) обладают рядом преимуществ. К ним относятся:

1. Значительно меньшая токсичность. Так, по сравнению с электродами ЦМ-9 при сварке электродами ЦМ-7 и МР-3 в зоне дыхания сварщика общее содержание аэрозолей больше в 2 раза, а марганцевых соединений больше в 3 раза;

2. Возможность введения в состав покрытия железного порошка для увеличения коэффициента наплавки.

3. Высокая технологичность при сварке с обеспечением плавных и гладких очертаний шва.

2015-04-01

2015-04-01 617

617