Часа

ОБЩИЕ СВЕДЕНИЯ

При выборе процессов очищения газов учитывают возможности достижения заданной глубины исключения «нежелательных» компонентов и использования их для производства соответствующих товарных продуктов. В Канаде, например, сера в зависимости от содержания в газе сероводорода рассматривается как основной, попутный или побочный продукт, и в зависимости от этого распределяются затраты на очистку газа и производство серы. Известные случаи, когда сероводородсодержащий природный газ добывают с целью производства серы, а очищенный газ после исключения сероводорода закачивают обратно в пласт для поддержания пластового давления.

Как правило, во всех сероводородсодержащих газах присутствует СО2 (соотношение СО2: Н2S изменяется от 1:20 до 70:1). В то же время достаточно часто природные газы могут быть с разным содержимым СО2, но без сероводорода. Максимальное содержание сероводороду в природных газах России 23 %об. (Астраханское газоконденсатное месторождение), в газах Канады 75 %об. (месторождение Пантер-Ривер).

Важное значение имеет соотношение Н2S: СО2 в исходном газе - концентрация сероводорода в кислых газах может оказаться определяющей при выборе процессов и технологии очищения исходного сырья и способов утилизации «нежелательных» компонентов. Это отношение может быть настолько низким, что для переработки кислых газов в элементную серу использовать наиболее распространенный метод термокаталитичного окисления сероводорода (процесс Клауса) будет невыгодно.

Для очищения природных и нефтяных газов от сероводорода, СО2 и других серо- и кислородсодержащих «нежелательных» соединений используют, в основном, абсорбционные процессы, которые в зависимости от особенностей взаимодействия этих соединений с растворителями, - абсорбентами можно условно объединить в следующие группы.

1. Хемосорбционные процессы очищения газа растворителями, которые являются водными растворами алканоламинов: моноэтаноламин (МЭА), диэтаноламин (ДЭА), дигликольамин (ДГА) и др. Они базируются на химической реакции «нежелательных» соединений с алканоламинами, которые являются активной, реакционной частью абсорбента. К этой же группе относятся процессы поташэвой очистки.

Аминовые процессы обеспечивают тонкую очистку газов от сероводорода и СО2 при разных рабочих давлениях и концентрациях их в исходном сырье; растворимость углеводородов в этих абсорбентах небольшая. Технологическое и аппаратурное оформление процессов отличается простотой и надежностью.

Основные недостатки процессов: не достигается комплексная очистка газов от Н2S, СО2, RSR, СОS и СS2; низкая глубин исключения меркаптанов и некоторых других сераорганических соединений; при взаимодействии меркаптанов, СОS и СS2 с некоторыми растворителями образуются химические соединения, которые в условиях процесса не регенерируются; для реализации процессов необходимы высокая кратность циркуляции абсорбента и большие теплоэнергетические затраты (с повышением концентрации «нежелательных» соединений они увеличиваются); абсорбенты и продукты взаимодействия их с примесями, которые содержат в сыром газе, часто обладают повышенной коррозийной активностью.

С увеличением концентрации активного вещества и степени насыщения растворителя сероводородом и другими «нежелательными» соединениями растет коррозийная активность алканоламинових абсорбентов. Поэтому их поглощающая способность часто лимитируется не условиями термодинамического равновесия, а максимально допустимой степенью насыщения абсорбента кислыми газами.

2. Процессы очищения газов методом физической абсорбции «нежелательных» соединений органическими растворителями: пропиленкарбонатом, диметиловим эфиром полиетиленгликоля (ДМЕ-ПЕГ), N-метилпиролидоном и др.

Органические растворители можно, использовать для комплексной очистки газов от сероводорода, СО2, RSR, СОS и СS2 при высоком парциальном давлении их в условиях абсорбции; эти абсорбенты, как правило, не пенящиеся и не кородируют аппаратуру и оборудование; много из них имеют низкую температуру замерзания, что важно в случае применения процессов в холодных климатических условиях.

Основные недостатки процессов: растворители что применяются относительно хорошо поглощают углеводороды; тонкая очистка газов обеспечивается в ряде случаев только после дополнительного доочистки их алканоламиновыми растворителями

3. Процессы очищения газов от "нежелательных" соединений растворителями, которые являются смесями водного алканоламинового раствора с органическими растворителями - сульфоланами, метанолом и др. Они основаны на физической абсорбции "нежелательных" соединений органическими растворителями и химическом взаимодействии с алканоламинами. Эти процессы имеют много преимуществ химической и физической абсорбции, их можно использовать для тонкого комплексного очищения газов от сероводорода, СО2, RSR, СОS и СS2

Основные недостатки процессов: растворители, которые применяются, относительно хорошо поглощают углеводороды (особенно хорошо растворяются ароматические углеводороды); это ограничивает область применения процессов второй и третьей групп, для предотвращения попадания больших количеств тяжелых углеводородов в сырье установок производства серы (типа Клауса) в состав ГПЗ необходимо включать аппаратуру и оборудование для исключения углеводородов из сырого исходного газа или из кислых газов перед подачей их на установку производства серы.

Процессы физической абсорбции могут оказаться более экономическими, в частности, потому, что органические растворители обеспечивают селективное удаление сероводороду в присутствии СО2 и позволяют получить хорошее сырье для производства серы при неблагоприятном соотношении Н2S: СО2 в исходном сырье - газе и сырье для производства товарного диоксиду углерода.

Основными критериями при выборе абсорбентов и процессов - является начальное и конечное содержание в газе "нежелательных" компонентов, задано рабочее давление в системе или начальное и конечное парциальное давление "нежелательных" компонентов в условиях очищения. Начальное давление определяет кратность циркуляции абсорбента (удельную его затрату). Конечное парциальное давление (или глубина очищения газа) зависит, в первую очередь, от степени регенерации абсорбента и от равновесного давления газа, который изымается, над раствором, от температуры. Капитальные и эксплуатационные затраты определяются, главным образом, кратностью циркуляции и условиями регенерации растворителя. Следовательно, экономика процесса определяется, в основном, парциальными давлениями "нежелательных" компонентов, которые изымаются, в сыром и очищенном газе. После этого, учитывая специфику примесей, которые содержатся в газе, и возможные варианты взаимодействия их с растворителями данной конкретной группы, можно выбрать процесс, который целесообразно будет использовать для проведения технико-экономического исследования. Все процессы, за удалением процессов Ветрококк-Н2S и Стретфорд, основанные на химической или физической абсорбции "нежелательных" серо- и кислородсодержащих соединений и последующей десорбции их из абсорбента и направлении кислых сероводородсодержащих газов на установку производства серы типа Клауса. Процессы Ветрококк-Н2S и Стретфорд основаны на абсорбции сероводорода химическим растворителем и окислении его в регенераторе до серы за счет соответствующих активных слагаемых, которые есть в абсорбенте и кислороду, который поступает в нижнюю часть регенератора вместе с воздухом (СО2 в процессе Стретфорд практически не изымается, его присутствие усложняет процесс). Процессы Ветрококк-Н2S и Стретфорд чаще применяют для очищения газов с низким содержимым сероводорода, область применения их ограничивается парциальным давлением Н2S в очищенном газе до 0,002 МПа и в исходном газе до 0,07 МПа (температура абсорбции 35-45°С, в результате очищения обеспечивается высокая степень исключения сероводороду).

ОЧИСТКА ГАЗА АЛКАНОЛАМИНОВИМИ РАСТВОРИТЕЛЯМИ

Процесс взаимодействия СО2 и Н2S с моноэтаноламином описывается следующими суммарными реакциями:

2RNH2 + H2S = (RNH3)2S

(RNH3)2S + H2S = 2RNH3HS

CO2+2RNH2 + H20 = (RNH3)2C03

C02 + (RNH3)2C03 + H20 = 2RNH3HC03

где: R — группа — OHCH2CH2-

При низкой температуре реакции протекают слева направо, при высокой - справа налево: в первом случае Н2S и СО2 "связываются" с абсорбентом, во втором - происходит регенерация абсорбента и выделение поглощенных кислых газов.

Процесс МЭА-очистки В качестве растворителя используют водный раствор моноэтаноламина. Содержание МЭА в растворе не превышает 15-20 %об. При насыщении кислыми газами более концентрированных растворов растет скорость коррозии металлов (чистый алканоламиновий раствор не обладает коррозийными свойствами). В последние годы, в связи с разработкой ингибиторов коррозии, появилась возможность увеличить концентрацию активного вещества в растворе до 30 %об., что делает процесс МЭА-очистки более рентабельным и перспективным. При проектировании установок МЭА-очистки часто принимают, что содержание кислых газов в растворе, который покидает нижнюю тарелку абсорбера, должно быть не больше 65-70 % от равновесной концентрации (по отношению к исходному сырому газу). При этом степень насыщения раствора должна быть не больше 0.3-0.4 моль/моль МЭА. В последнее время на некоторых химических заводах при очищении синтез-газа от СО2 (под давлением) степень насыщения раствора достигала 0.6-0.7 моль/моль МЭА. Это привело к необходимости использования легированных сталей для изготовления оборудования или применения ингибиторов коррозии при эксплуатации установок. Процесс МЭА-очищування рекомендуется применять для очищения газов от сероводороду и СО2 при парциальном давлении их не выше 0.6-0.7 МПа.

Преимущества процесса: тонкое очищение газов от сероводорода и СО2 обеспечивается в широком интервале парциальных давлений; моноэтаноламин имеет повышенную химическую стабильность, легко регенерируется, обладает высокой реакционной способностью; технологическое и конструктивное оформления процесса отличаются простотой и высокой надежностью при правильной эксплуатации установки; моноэтаноламиновий раствор относительно плохо поглощает углеводороды, что способствует повышению эффективности производства серы из кислых газов МЭА-очистки.

Недостатки процесса: низкий, как правило, степень насыщения раствора; высокие удельные расходы абсорбента и эксплуатационные затраты; некоторые примеси (СО2, СОS, СS2, HCN, SО2 и SО3) при взаимодействии с растворителем образуют высокомолекулярные соединения, которые не регенерируются или трудно регенерируются и которые дезактивируют абсорбент, увеличивают вспенивание и коррозийную активность растворителя; при наличии в газе СОS и СS2 процесс не применяется; низкое удаление меркаптанов и других сераорганических соединений; повышенная склонность абсорбента к вспениванию при попадании в систему жидких углеводородов, сульфида железа, тиосульфитов и других продуктов роспада моноэтаноламина, а также механических примесей и некоторых видов ингибиторов коррозии.

Сераорганические соединения (меркаптаны, дисульфид, тиофен и др.), которые содержатся в природных и нефтяных газах, не реагируют с аминами. Для исключения из раствора механических примесей и продуктов необратимых реакций используют разные методы, в частности, на многих промышленных установках для этой цели часть раствора (1-4 % общего объема) фильтруют и перегоняют в специальном кубе. Содержимое этих продуктов не должно превышать в растворителе 0.1-0.5 %.

Для предупреждения вспенивания в раствор моноэтаноламина вводят противопенные слагаемые (0.001 - 0.0015 %мас.). В качестве антивспенивающих добавок используют водные эмульсии силикона или высококипящие спирты (олеиновый и др.).

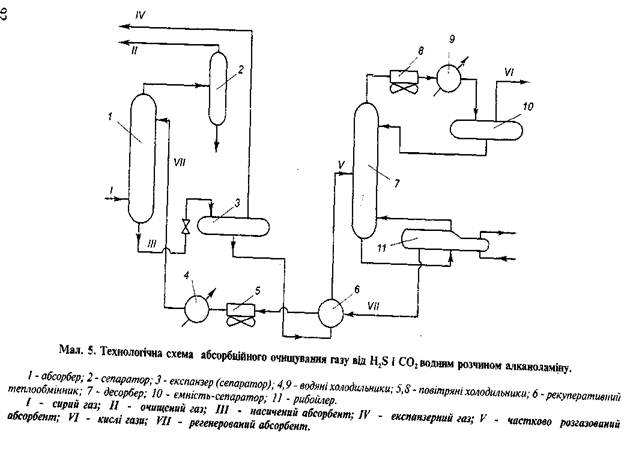

На рис. 5 приведена принципиальная технологическая схема абсорбционного очищения газа от Н2S и СО2 водным раствором алканоламина. Сырой газ с температурой 10-40°С подают под нижнюю тарелку абсорбера 1, который орошается водным раствором МЭА или какого-либо другого алканоламина (растворитель можно подавать на одну верхнюю тарелку или на верхнюю и среднюю тарелки аппарата). Из верха абсорбера выходит очищенный газ, из низа - насыщен кислыми газами абсорбент (температура насыщенного абсорбента 55-60°С, рабочее давление в аппарате изменяется для разных ГПЗ от 0.2 до 5.5 МПа). Очищенный газ после сепаратора 2 направляется потребителям. Насыщенный абсорбент поступает в сепаратор 3, где за счет дросселирования раствора из абсорбента выделяются углеводороды, поглощенные в абсорбере (отсепарирований газ используется в качестве топлива). После сепаратора 3 насыщенный абсорбент нагревается в рекуперативном теплообменнике 6 до 95 - 100 °С и поступает в среднюю часть десорбера 7, где из него отпариваются кислые газы, вода и углеводороды, которые остались. Температура в нижней кубовой части десорбера 7 поддерживается 115 - 130 °С за счет нагревания растворителя, который стекает из нижней тарелки десорбера, в рибойлери 11 (рабочее давление в десорбере 0.15 МПа). Смесь кислых газов, паров воды и углеводородов выходит из верха десорбера 7, охлаждается в воздушном и водяном холодильниках 8 и 9, после чего двухфазная смесь поступает в емкость-сепаратор 10, где вода отделяется от кислых и углеводородных газов; вода из емкости 10 подается в качестве орошения на верхнюю тарелку десорбера для предупреждения выноса моноэтаноламина с верхним продуктом, а кислые газы направляются на установку производства серы. Регенерируемый раствор алканоламина после охлаждения в рекуперативном теплообменнике 6, в воздушном и водяном холодильниках 5 и 4 подается в абсорбер 1 с температурой 35 - 45 °С (на схеме не показанный узел очищения растворителя от механических примесей и высокомолекулярных соединений, которые не регенерируются).

Технологические показатели процесса: давление в абсорбере 4.6-5.4 МПа; температура верха десорбера 107 - 110 °С, низа десорбера - 119 °С; затрата регенерируемого абсорбента 90-240 м3/год, содержание МЕА в абсорбенте 6-19 %мас.

Процесс ДЭА-очистки. В качестве растворителя используют водный раствор диетаноламина (ДЭА). Содержание ДЭА в растворе в зависимости от содержимого кислых газов в исходном сырье и степени насыщения раствора изменяется от 20 до 30 %мас; при концентрации в растворе кислых газов 0.05-0.08 м3/л ДЭА используют 20-25 %-ний раствор ДЭА, при 0.14-0.15 м3/л - 25-27 %-ний раствор ДЭА; при концентрации кислых газов 0.15-0.17 м3/л ДЭА - 25-30 %-ний раствор диэтаноламина

Процесс ДЭА-очистки с концентрацией диетаноламину 25-27 % применяют при парциальном давлении кислых газов 0.2 МПа и выше, процесс с 25-30 % активного вещества используют при парциальном давлении кислых газов 0.4 МПа и выше. Это позволяет обеспечить необходимое насыщение раствора и, таким образом, использовать преимущества процесса: степень насыщения раствора достигает 1-1,3 моль/моль ДЭА (против 0.3-0.4 для МЭА-процеса) Несмотря на высокую степень насыщения растворителя в ДЭА-процесе, поглощающая способность раствора ДЭА меньше, чем МЭА- раствора. Это объясняется тем, что моноэтаноламин имеет низшую молекулярную массу, а следовательно, при одинаковой массовой концентрации он имеет большую абсорбционную емкость.

Преимущества процесса: обеспечивается тонкое очищение газа от Н2S и СО2 в присутствии СОS и СS2 (продукты реакции диэтаноламина с СОS и СS2 гидролизуются при регенерации растворителя до СО2 и Н2S); раствор диэтаноламина химически стабилен в условиях процесса, легко регенерируется, имеет низкое давление насыщенных паров; технологическое и конструктивное оформление процесса отличается простотой и высокой надежностью при правильной эксплуатации установки; абсорбция проводится при температуре на 10-20°С выше, чем в МЭА- процессе, что позволяет предотвратить интенсивное вспенивание раствора при очищении газа с повышенным содержанием тяжелых углеводородов (или при попадании в раствор жидких углеводородов).

Недостатки процесса: низкая поглощающая способность растворителя, высокие удельные расходы абсорбента и эксплуатационные затраты; некоторые примеси, которые содержатся в сырых газах, частично (СО2) или полностью (НСN) взаимодействуют с растворителем с образованием соединений, которые не регенерируются; низкое удаление меркаптанов и других сераорганических соединений.

Технологические схемы МЭА- и ДЭА- процессов практически не отличаются, за удалением узла очищения раствора от соединений, которые не регенерируются. На установках ДЭА-очистки их изымают путем фильтрования раствора (через фильтры пропускают до 10 % циркулирующего раствора).

Процесс Адип. В качестве растворителя используется водный раствор диизопропаноламина (ДИПА) - содержание в нем активного вещества может достигать 40%. С помощью этого растворителя обеспечивается тонкое очищение от сероводорода (до 1,5 мг/м3), диизопропаноламин может одновременно очищать газ от диоксида углерода, СОS и RSR. Активность раствора типа ДИПА по отношению к СО2 ниже, чем активность раствора МЕА. В процессе очищения изымается до 40-50 % СОS и RSR.

При взаимодействии диизопропаноламина с СО2, СОS и RSR образуются соединения, которые легко регенерируются, поэтому распад ДИПА от взаимодействия с серо- и кислородсодержащими соединениями значительно меньше, чем в МЭА- процессе (затраты пара на регенерацию раствора ДИПА в 2 раза меньше, чем в МЭА-процессе и составляет приблизительно 1 кг/м3 кислых газов).

Растворимость углеводородов в процессе Адип небольшая, поэтому содержание их в кислых газах не превышает 0.5 %об. В случае применения ДИПА оборудования установок очистки газа может быть изготовлено из углеродной стали. Технологические схемы МЭА-очистки и процесса Адип практически не отличаются одна от другой, потому установки моноэтаноламиновой очистки легко могут быть переведены на работу сз диизопропаноламином.

Процесс Еконамин. В качестве растворителя используют раствор дигликольамина (ДГА) с концентрацией активного вещества 60-65 %мас. (против 20-30 % в ДЭА-процессе). С помощью этого растворителя достигается тонкое очищение газа от Н2S (до 5.7 мг/м3). При взаимодействии дигликольамина с СО2, СОS, СS2 и меркаптанами обеспечивается высокое их удаление, образуются соединения, которые легко регенерируются (активность ДГА по отношению к СО2 более высока, чем МЭА). Степень насыщения раствора ДГА может достигать 40-50 л кислых газов на 1 л раствора (вместо 30-35 л/л при МЭА-очистке).

Процесс применяют при содержимом кислых газов в исходном сырье 1.5-8 %. Насыщенный раствор дигликольамина регенерирую под вакуумом 13-17 кПа и температуре низа регенератора 160-170°С. Технологические схемы и режимы моноетаноламиновой и дигликольаминовой очистки приблизительно одинаковы. Замена МЭА на ДГА позволяет уменьшить удельные расходы абсорбента и теплоэнергетические затраты на 25-40 %.

2015-04-06

2015-04-06 4191

4191