Абсорбенты, которые применяются, имеют низкую теплоту растворения и характеризуются высокой поглощающей способностью по отношению к кислым газам и другим "нежелательным" компонентам при високих их парциальных давлениях. При парциальном давлении 5 МПа и больше физические растворители имеют значительное преимущество по сравнению с химическими абсорбентами; с ростом этого давления преимущества растут. Физическая абсорбция может быть эффективной и при низших парциальных давлениях, если процесс абсорбции проводить при низких температурах (-70 °С и ниже).

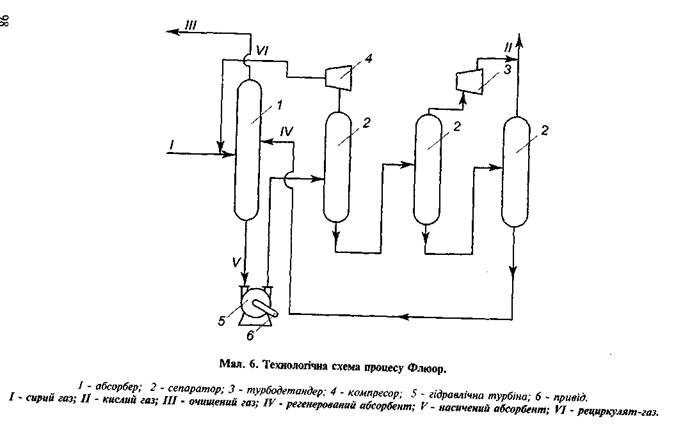

Процесс Флюор ( рис. 6.)В качестве абсорбента широко используют пропиленкарбонат

Он хорошо растворяет сероводород, СО2, СОS, СS2, RSR и углеводороды, обладает слабым коррозийным действием по отношению к обычным углеродным сталям, химически стабильный в условиях процесса, имеет низкое давление насыщенных паров.

Процесс можно использовать для очищения природных, нефтяных и технологических сухих газов с повышенным содержанием СО2 и низким соотношением Н2S: СО2 Наиболее благоприятные условия обеспечиваются при суммарном парциальном давлении кислых компонентов в исходном сырье больше 0.4 МПа. Абсорбцию проводят при температуре от 0 до -6 °С (охлаждение обеспечивается за счет аммиачного холодильного цикла). Регенерацию абсорбента осуществляют без подвода тепла путем постепенного снижения давления - для этого на установке есть несколько сепараторов. Газ, который выходит после первого сепаратора, смешивают и вместе с исходным сырым газом направляют в абсорбер, поскольку в нем содержится значительное количество углеводородов и кислых компонентов. В процессах Флюор энергия насыщенного абсорбента, которую получают при дросселировании раствора, используют в гидротурбине для привода насоса, который перекачивает регенерируемый абсорбент (расходы абсорбента составляют 16 г/1000 м3 сырого газа).

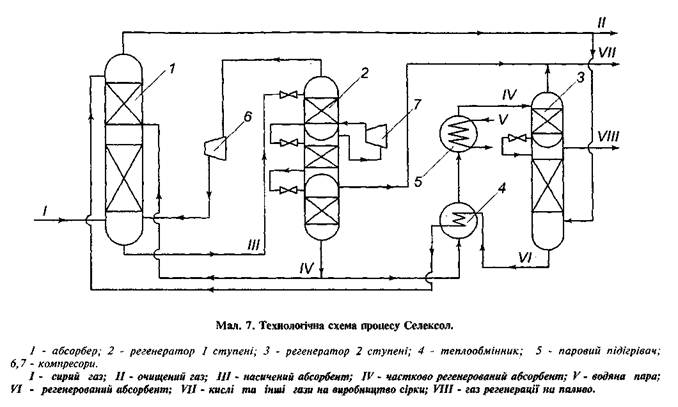

Процесс Селексол. рис.7. В качестве абсорбента используется диметиловий эфир полиэтиленгликоля (ДМЭПЭГ),

Этот растворитель нетоксичен, химически стабилен в условиях процесса, не пенящийся, не обладает коррозийной активностью, легко раскладывается при биологическом очищении стоковых вод, обладает высокой селективностью и обеспечивает выборочное удаление сероводорода в присутствии СО2 (при 20 °С и 0.1 МПа растворимость Н2S в 10 раз больше чем СО2). Растворяющая способность диметилового эфира полиэтиленгликоля по отношению к разным веществам растет следующим образом: С2Н6 < СО2 < С3Н8 < С4Н10 < СОS < С3Н12 < Н2S < СН3SН < СS2 < С7Н16 < Н2О. ДМЭПЭГ вместе с кислыми компонентами хорошо растворяет углеводороды. Это ограничивает область применения процесса - без предварительного отделения тяжелых углеводородов. Применяют для очищения сухих газов.

Затрата абсорбента - приблизительно 1 м3 на 1000 м3 исходного сырого газа. При очищении газа по методу Селексол СS2 изымается не больше 50 %.

Технологический режим на установках Селексол: температура от 10°С до -15°С, давление 6.8-7.0 МПа. Для процесса Селексол эксплуатационные затраты снижаются на 30%, капитальные - на 70% в сравнении с МЭА- процессом.

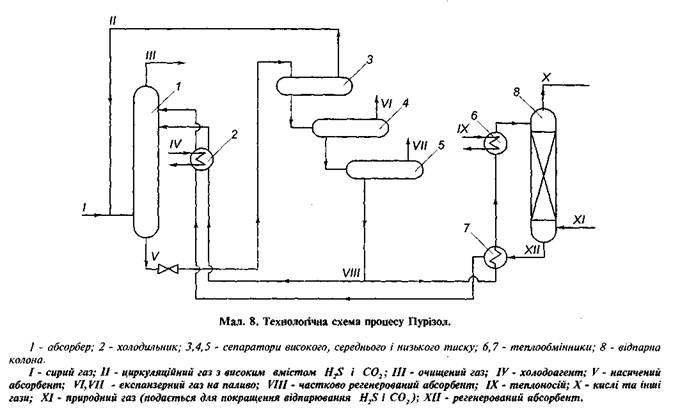

Процесс Пуризол. рис. 8 В качестве абсорбента используют N-метилпиролидон (NМР)

Он имеет такие преимущества что и диметиловий эфир полиэтиленгликоля, но при наличии в системе жидких углеводородов N-метилпиролидон может вспениться. Через высокое давление насыщенных паров N-метилпиролидона могут достигать значительной величины; для снижения потерь NМР очищенный газ промывают на установках Пуризол водой.

Установку Пуризол применяют для очищения газа с высоким содержанием сероводорода (4-34 %об.) и сравнительно невысоким содержимым диоксида углерода (6-11 %об.).

Основные показатели процесса: давление в абсорбере 1.0 МПа; температура растворителя на входе в абсорбер 30-35°С; давление в десорбере 0.5 МПа; температура низа десорбера 130-140°С (растворитель регенерируют в насадочном колонном аппарате). В низ десорбера для улучшения отпарки меркаптанов подают водяной пар или очищенный природный газ. Общее количество тарелок в абсорбере 30, из них 5 тарелок находится в верхней секции, предназначенной для улавливания растворителя, который выносится очищенным газом из основной абсорбционной секции. Диаметр абсорбера 2.7м, десорбера - 1.2 м; высота абсорбера 26м, десорбера -17м.

Процесс Сульфинол. В качестве абсорбента используют смесь водного раствора диизопропаноламина (ДИПА) с сульфоланами (циклотетраметиленсульфоном), которая называется сульфинолом: 30% диизопропаноламина (этот компонент получил наибольшее применение), 64 % сульфолана и 6 % воды. Состав абсорбента может изменяться в зависимости от качества исходного газа.

Сульфинол хорошо растворяет Н2S, СО2, RSR, СОS, СS2 и углеводороды; он химически и термически стабильный, имеет низкую теплоемкость и давление насыщенных парив, позволяет проводить тонкое очищение газов от меркаптанов и от сероводорода одновременно (степень исключения меркаптанов 95%); при взаимодействии с СО2 сульфинол незначительно дегидратирует с образованием диизопропанолоксазолодона, который имеет щелочную реакцию и хорошо растворяет кислые газы (допустимое содержание его в абсорбенте 10%). Наличие в сыром газе СО2 не приводит к большим потерям сульфинола - на промышленных установках распад сульфинола в 4-8 раз меньше, чем моноэтаноламина. Продукты распада легко изымаются из системы в результате того, что до 0.05 % регенерируемого раствора поддается специальному очищению. Поглощающая способность сульфинола приблизительно в 2 раза выше, чем раствору моноэтаноламина.

Наиболее высокие показатели обеспечиваются при соотношении кислых компонентов в газе Н2S: СО2 > или = 1 и при парциальном давлении их 7-8 МПа. Степень насыщения сульфинола может достигать 85 %, что в несколько раз превышает степень насыщения раствора моноэтаноламина. Поэтому для реализации процесса Сульфинол требуется меньшая циркуляция раствора и, соответственно, низшие эксплуатационные затраты. Сульфинол, в отличие от раствора моноэтаноламина, обладает высокой поглощающей способностью не только при низких, но и при высоких парциальных давлениях Н2S и СО2. При низких парциальных давлениях они приблизительно равноценные, а при высоких - сульфинол значительно преобладает перед моноэтаноламином. Технологические схемы и режимы процессов Сульфинол и МЭА- очистки не отличаются между собой. В процессе Сульфинол давление в абсорбере определяется, как правило, давлением газа, который поступает, - чем высшее давление, тем эффективнее протекает процесс очищения; особенно большой эффект от повышения давления достигается при высоком содержании Н2S и СО2 в исходном сырье. Сырой газ и растворитель подают в абсорбер при температуре (30-50°С), растворитель регенерируют в две ступени - в сепараторе путем снижения давления и в колонне путем подводу тепла (давление 0.17 МПа, температура в нижней кубовой части колонны 65-70°С).

2015-04-06

2015-04-06 2655

2655