1 Физическая природа образования поверхностного слоя обработанной детали в условиях резания. Физико-химические и структурные характеристики поверхностного слоя, методы определения и влияние на эксплуатационные показатели детали. Формирование шероховатости обрабатываемой поверхности, влияние шероховатости на эксплуатационные свойства детали.

2 Анализ сил возникающих при фрезеровании. Действие сил на станок, инструмент и приспособление. Зависимость для расчета составляющих силы резания, расчет мощности при фрезеровании. Равномерность фрезерования. Критерии износа фрез.

3 Основные методы процесса листовой штамповки: гибка, вытяжка, отбортовка, обжим, вырубка.

4.Формообразующие движения станка. Виды обработки резанием и их классификация по кинематическим признакам. Свободное и несвободное, прямоугольное и косоугольное, непрерывное и прерывистое, нестационарное.

5.Методы нарезания зубьев. Силовые и кинематические зависимости при зубонарезании. Порядок назначения режимов резания при зубофрезеровании

6.Назначение смазочно-охлаждающей жидкости. Схемы подвода СОТС в зону резания. Приготовление и раздача СОТС.

7.Износ режущего инструмента. Способы повышения режущей способности металлорежущего инструмента.

8 Наростообразование при резании. Влияние нароста на износ инструмента и шероховатость обработанной поверхности.

9 САПР как объект проектирования.

10 Классификация и сущность электрофизических методов обработки заготовок.

11 Методы нарезания резьбы. Силовые и кинематические зависимости при резьбонарезании. Порядок назначения режимов резания.

12 Область применения абразивных инструментов. Геометрические и кинематические особенности процессов абразивной обработки. Методика выбора абразивного инструмента. Маркировка кругов.

13 Процессы ковки и штамповки. Точность изделий при штамповке. Штампы. Особенности штамповки в открытых и закрытых штампах.

14 Силовые приводы технологической оснастки. Назначение, классификация.

15 Механизмы регулирования скорости главного движения.

16 Улучшение. Улучшаемые стали. Влияние улучшения на структуру и свойства. Применение.

17 Инструментальные материалы для оснащения лезвийного инструмента. Требования, предъявляемые к ним. Характеристики типовых инструментальных материалов.

18 Проектирование технологических процессов автоматической сборки. Какие факторы влияют на выбор организационной формы сборки.

19 Выбор контрольных приспособлений при обработке тел вращения.

20 Цементация. Цементуемые стали. Термическая обработка после цементации, структура, применение.

21 Дайте определение обрабатываемости материалов резанием, ее основные характеристики.

22 Причины возникновения погрешностей обработки.

23 Виды и характеристики химико-термической обработки стали.

24 Общие конструктивные элементы металлорежущего инструмента. Конструктивные разновидности инструмента.

25 Назовите методы получения заготовок для изготовления зубчатых колес.

26 Когда возникает погрешность базирования и чему она равна.

27 Программы задаваемые на проектирование.

28 Получение необходимых структур и механических свойств материала детали.

29 Тепловые процессы при резании металлов (на примере токарной обработки).

30 Геометрические параметры резца.

31 Типовые схему базирования заготовок. Методика расчета сил зажима заготовки в приспособлениях.

32 Отделочные виды обработки. Хонингование, доводка. Оборудование и инструменты для отделочных видов обработки.

33 Трение качения. Природа возникновения сопротивления.

34 Трение при граничной смазке. Особенности жидкостного трения.

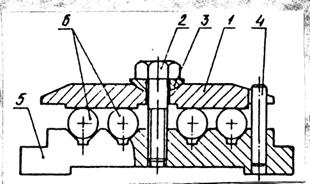

35 Технологические возможности компоновка и эффективность применения агрегатных станков.

36 Гибкие станочные системы, их структуры и назначения.

37 Типовые базирующие элементы.

38 Выбор вида заготовки и способа ее получения для данного типа производства.

39 Смазочные материалы. Требования к ним, область применения, виды, характеристики.

40 Показатели качества продукции.

41 Зажимные устройства и методика их выбора.

42 Самоорганизация в узлах трения. Эффект избирательного переноса.

43 Классификация станочных приспособлений.

44 Назовите этапы конструирования машины.

45 Макро- и микро-геометрия поверхности твердых тел и их характеристики.

46 Приведите классификацию системы управления (СУ) металлорежущими станками.

47 Способы формообразования резьбы. Особенности назначения режимов резания при резьбонарезании.

48 Методы зубонарезания. Области их применения. Расчетные зависимости для определения мощности зубофрезерования и зубодолбления.

49 В чем особенность технологического процесса изготовления прецизионных ходовых винтов.

50 Характеристика типов машиностроительного производства.

51 Какова структура балансировочной операции.

52 Последовательность проектирования технологического процесса ремонта деталей.

53 Особенности достижения точности при сборке конических зубчатых передач.

54 Основные стадии технологической подготовки производства их краткое содержание.

55 Формирование требуемых размерных связей деталей в процессе изготовления.

56 Какова область использования универсально-наладочных приспособлений.

57 Определите станкоемкость выполнения операций на токарном универсальном станке, если время на снятие и установку изделия 0,5 мин, время холостого хода инструмента 0,2 мин, основное время выполнения 1-го перехода 0,6 мин, 2-го перехода 0,8 мин.

58 Как рассчитать количество основного оборудования и коэффициент его загрузки в гибком производстве.

59 Какие виды поверхности деталей известны вам по конструкционному признаку.

60 Что означает условная запись на чертеже 9-8-7-Ва/YI ГОСТ 1643-81.

61 Автоматические системы управления (АСУ) процессом резания и область их применения на станках с ЧПУ.

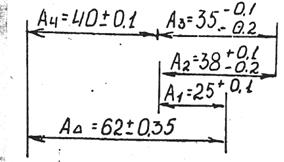

62 Чему равна величина допуска D Т на замыкающее звено плоской размерной цепи с параллельно-расположенными звеньями, при решении по методу полной взаимозаменяемости.

63 Чем определяется степень точности зубчатых передач.

64 Чем принципиально отличается ГПМ от станка – автомата.

65 Назовите структуру системы инструментообеспечения.

66 Какие разновидности достижения точности сборки по методу регулировки вы знаете.

67 У заготовки корпусной детали необходимо обработать фрезерованием три бобышки. В каком случае и почему будет меньше штучное время: 1) при обработке заготовки на продольно-фрезерном станке одновременной тремя фрезами; 2) при последовательной обработке на горизонтально- и вертикально-фрезерных станках.

68 Чем отличаются возможности циклового и числового программного управления.

69 Что входит в описание служебного назначения машины..

70 Назовите методы получения заготовок для изготовления валов и охарактеризуйте их.

71 Что называют технологическим критерием затупления инструмента.

72 Какую конструкцию переднего центра предпочтительнее применять на токарных станках с ЧПУ – «жесткий центр» или «плавающий центр с опорной втулкой» с целью уменьшения влияния глубины зацентровки на точность линейных размеров. Почему.

73 На какие три этапа делят процесс достижения точности размеров при обработке деталей на станках. Назовите параметры которые характеризуют точность выполнения этих этапов

74 В процессе проектирования технологической оснастки производят силовой расчет зажимного механизма приспособления. Какое условие является исходным для проведения такого расчета и почему.

75 На каком этапе разработки технологического процесса обработки детали назначают схемы базирования для заготовок.

76 Основы стандартизации. Правовые основы. Цели, принципы и функции стандартизации. Методы стандартизации.

77 Какие степени свободы отнимает у детали двойная опорная база.

78 Методы обработки наружных поверхностей корпусных деталей.

79 Для какой цели строят конструкторские размерные цепи.

80 Сформулируйте требования к технологическому оборудованию ГПМ.

81 Стадии разработки САПР.

82 Определить жесткость гладкого вала, закрепленного в патроне и центрах токарного станка.

83 Представьте зависимость размерного износа резца с пластиной из твердого сплава от пути резания. Охарактеризуйте основные этапы износа.

84 Стали марок Ст4, 40, 40Х, 40ХНМА. Химический состав, термическая обработка, структура, назначение в промышленности.

85 Охарактеризуйте составляющие силы резания при точении. Напишите эмпирическую формулу определения касательной составляющей.

86 Виды сборочных единиц изделия.

87Какие средства используются для координирования и направления режущего инструмента на сверлильных станках.

88Как проверить параллельность оси отверстия шпинделя токарного станка направляющим станины.

89Виды контроля качества изделий.

90 Шлифовальные круги. Выбор характеристик шлифовальных кругом в зависимости от усилий обработки.

91 Азотирование стальных деталей. Сталь для азотирования, структура, свойства, назначение в промышленности.

92 Как проверить параллельность оси отверстия шпинделя токарного станка направляющим станины.

93 Технологические возможности долбежных станков.

94 Что вы понимаете под термином базирование.

95 В чем различие между чугунами и сталями по химическому составу, назначению и свойствам.

96 Показать теоретическую схему базирования и охарактеризовать базы по решаемым степеням свободы и по характеру проявления для случая установки заготовки в 3-х кулачковом самоцентрирующемся патроне с упором в торец.

97 Чем отличается шероховатость от волнистости.

98 Назовите основные методы нарезания зубьев цилиндрических зубчатых колес. Какие зубчатые колеса можно обрабатывать на зубофрезерном станке.

99 Понятие технологичности конструкции изделия.

100 Групповой технологический процесс. Понятие группы деталей и методы группирования.

101 Что можно определить зная техническую норму времени.

102 Какие типы стружки могут быть получены при точении стали 45. Как измеряются геометрические характеристики срезаемого слоя при его преобразовании в стружку.

103 В чем разница между допуском размера и полем рассеяния размера.

104 Охарактеризуйте экспериментальные методы изучения тепловых явлений при резании.

105 Какому закону подчиняется рассеяние какой либо величины (размера и т.д.) при выполнении технологического процесса, если действует большое количество случайных факторов одного порядка величин независящих или слабо зависящих один от другого.

106 Какова общая формула для расчета машинного времени на станочных работах. Каковы особенности расчета машинного времени при строгании и фрезеровании.

107 Назовите из чего формируют нормированные затраты штучного времени.

108 Какой способ обработки может быть применен при нарезании малого зубчатого венца диаметром d1 блочного зубчатого колеса. Обоснуйте не возможность других способов зубонарезания.

109 Какие компоненты необходимо учесть при расчетно-аналитическом методе определения минимального припуска.

110 На решение каких задач влияет вариант базирования заготовки детали на первой операции.

111 Дайте определение компоновки и планировки цеха. На какой стадии проектирования и в какой последовательности они выполняются.

112 Обработке осей и валиков на токарных автоматах продольного точения предшествуют калибровка прутка. С какой целью она производится.

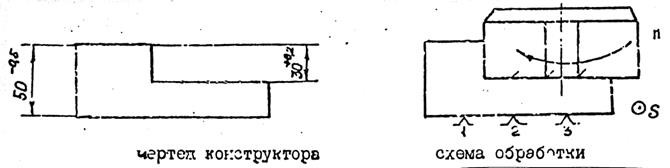

113 На токарном станке нужно обработать одну заготовку вала размер Ø  . На какой рабочий настроечный размер Ар следует настроить станок.(рис)

. На какой рабочий настроечный размер Ар следует настроить станок.(рис)

114 Эвольвентный профиль зубьев зубчатых колес и секторов может быть получен по различным технологическим схемам: фрезерованием, зубодолблением, шлифованием, зубостроганием и т.д. Наиболее широко применяют способ зубофрезерования червячной модульной фрезой по методу обкатки. Какой профиль имеют главные режущие кромки такой фрезы.

115 Сертификация. Ее роль в повышении качества продукции. Федеральный закон о техническом регулировании. Обязательная и добровольная сертификация.

116 Составьте уравнение размерной цепи А. Определите увеличивающие и уменьшающие звенья.(рис)

117 Для чего правят шлифовальные круги.

118 Составьте комплексную деталь для следующих деталей (тел вращения).(по рис)

119 Порядок проектирования технологических процессов механической обработки. Дать определения понятий: «технологическая операция», «установ», «позиция», «технологический переход», «рабочий ход» применительно к условиям механической обработки изделий.

120 Каковы назначения многоцелевых станков.

121 Классификация видов производства.

122 В каких случаях применяются затылованные фрезы и почему. Приведите эскиз фрезы с указанием затылования «К» и формулу для ее расчета.

| 123 Назовите способы поверхностного упрочнения деталей, работающих на износ. | ||||||||||||||||||||||||||

124 Написать и расшифровать формулу и рассчитать минимальные припуски на обработку отв. 30Н7 по всем технологическим переходам при условии его обработки по маршруту, приведенному в таблице, и с учетом указанных в ней численных значений параметров Rz, h, De, e

|

125 Смазочно-охлаждающие среды и их влияние на износ инструмента. Методы повышения эффективности СОТС.

126 Шлифование. Схемы круглого наружного шлифования в центрах.

127 Какие степени свободы отнимают у детали направляющая база.

128 Какие степени свободы отнимает у детали установочная база.

129 Чугун ВЧ60. Свойства, назначение, технология получения отливок.

130 Высокопроизводительное шлифование. Области использования алмазных и эльборовых шлифовальных кругов.

131 Чугун марок СЧ20, КЧ45-5, ВЧ60-2. Различия в структуре и свойствах, в технологии получения отливок.

132 Каковы дополнительные возможности оперативной системы ЧПУ.

133 Назовите технико-экономические показатели, характеризующие качество станков.

134 Перечислить основные факторы, влияющие на скорость резания, допускаемые сверлом. Напишите эмпирическую формулу для ее расчета.

135 В чем общность и в чем разница методов пригонки и регулировки при сборке изделий.

136 Как выбрать (по каким параметрам) станок для токарной операции.

137 При выборе материала для корпусных и других точных деталей прецизионных электромеханических приборов конструктор принимает во внимание показатель его релаксационной стойкости. Что этот показатель характеризует.

138 При изготовлении тонкостенных деталей приборов в условиях серийного производства применяют приспособление с механизированным (пневматическим, гидравлическим, электромагнитным и др.) закреплением заготовок. Это обеспечивает повышение точности обработки. По какой причине.

139 В чем состоит цель автоматизации технологических процессов.

140 Какие вам известны принципы формирования производственных участков и как производится выбор принципов формирования.

Виды связей в машине и в производственном процессе ее изготовления.

141 В чем выражается эффективность применения станков с ЧПУ.

142 Как базируются и приводятся во вращение заготовки на бесцентрово-шлифовальных станках.

143 С какой целью проводят расчет припусков при разработке технологического процесса механической обработки деталей. Какие методы назначения припусков вы знаете? Какие факторы учитывают при назначении припусков?

144 Какую связь между станками называют гибкой в обычной автоматической линии.

145 Сформулируйте понятия «механизация» и «автоматизация».

146 Какому виду соединений относится условное обозначение 50х2х9Н/9g ГОСТ 6033-80. И по какому параметру принято центрирование.

147 Можно ли достигнуть требуемую точность размера замыкающего звена методом полной взаимозаменяемости при заданных размеров, составляющих звеньев.

|

148 Факторы, влияющие на шероховатость обрабатываемой поверхности.

149 Методы обработки главных отверстий в корпусных деталях, их характеристики.

150 Когда возникает погрешность базирования, чему она равна и к чему она приводит. Рассчитайте погрешность базирования для конкретного примера обработки на настроенном станке.

|

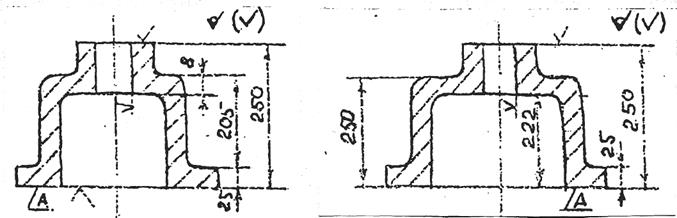

Рис.1.

151 В соответствии с требованиями размерной определенности при выполнении рабочих чертежей определить на каком чертеже рис.1 или рис.2 правильно поставлены размеры и почему.

|

Рис.1. Рис.2.

152 С помощью какого понятия характеризуется длительность изготовления изделия. Какое понятие используется для характеристики равномерности выпуска изделия.

153 Сформулируйте понятие комплексной детали, основных элементов этой детали.

154 Нарисуйте схему базирования заготовки в трехкулачковом патроне. Назовите базы.

155 Показатели использования основных фондов их подразделения на обобщающие и частные.

156 Нарисуйте схему базирования заготовки в тисках с призматическими губками. Назовите базы.

157 Назовите этапы конструирования машины.

158 Международная организация по стандартизации (ИСО). Международные стандарты ИСО серии 9000. (ИСО 9000:2000; ИСО 9001:2000). Краткая характеристика.

159 Рассчитать количество автоматов и коэффициент их загрузки для выполнения токарной операции, если такт выпуска равен 0,2 мин, а станкоемкость операций – 0,5 мин.

160 Изложите статистический метод исследования точности механической обработки с помощью построения кривой Гаусса.

161 Начертить эскиз режущей части развертки для обработки диаметра отверстия 18Н7 (деталь из СЧ 18).

162 Как рассчитать коэффициент приведение программы выпуска.

163 Постройте поля допусков следующих соединений:

Æ  ; Æ

; Æ  ; Æ

; Æ

В каких системах образованы эти посадки и, к каким типам относится каждая из них.

164 Проставьте опорные точки для данной схемы базирования кольца в 3-х кулачковом самоцентрирующем патроне. Дайте полное название баз.

165 В каких случаях применяется (высокий) отпуск. Какие методы получения заготовок для корпусных деталей вы знаете?

166 Какие параметры определяют служебное назначение приспособления.

167 Геометрия проходного резца. Выбор углов в плане j и j1 с целью обеспечения необходимой шероховатости обработанной поверхности.

168 Расшифруйте обозначение

1.  ; 2.

; 2.  ; 3.

; 3.  ; 4.

; 4.

169 Показатели сравнительной экономической эффективности новой техники.

170 Геометрия отрезного резца, выбор заднего угла a с целью получения максимальной стойкости резца и прочности режущего клина.

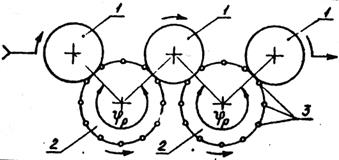

171 Роторные автоматические линии по изготовления деталей и сборки изделий компонуются из непрерывно вращающихся транспортных 1 и рабочих 2 роторов, снабженных инструментами 3 (рис.1). по сравнению с обычным технологическим оборудованием такие линии обеспечивают многократное повышение производительности. За счет чего это достигается.

|

Рис.1.

172 Перечислить основные технические требования на сборку червячной передачи.

173 Охарактеризуйте физические явления определяющие изнашивание режущих инструментов. Какие внешние проявления изнашивания.

174 Назовите основные показатели надежности

175 Какие типы посадок вы знаете. Покажите расположения полей допусков отверстий и валов в системе отверстий всех типов посадок. Покажите для всех случаев предельные зазоры и натяги.

176 На кольце объектива фотоаппарата конструктор предусмотрел рифление, чередующееся с гладкими участками (рис.1). каким способом можно выполнить такую поверхность в условиях серийного производства. Объяснить целесообразность этого вопроса. (рис)

177 Какую ошибку допустил конструктор многоместного приспособления, схема зажимного механизма которого изображена на рис.1.

|

Рис.1.

178 Термическая обработка стали. Перечислите виды термической обработки. Назначение.

179 С какой целью в технологическим процессе предусматривают обработку точных поверхностей детали в несколько этапов (операций).

180 Назовите основные этапы технологического маршрута контроля качества в цехе.

181 Назовите элементы режимов резания при фрезеровании, в каком порядке они определяются.

182 Перечислите элементы режимов резания при сверлении. Назовите порядок их определения.

183 Чугун СЧ20. Расшифруйте марку сплава, назначение в промышленности.

184 Назвать основные системы ЧПУ по технологическому назначению и их обозначения в моделях станков.

185 Расшифруйте символы, входящие в модель станка 16К20ПФ3.

186 Какие основные параметры шероховатости поверхности высотные шаговые вы знаете. Какой высотный параметр является предпочтительным.

187 Принципы построения схемы сборки изделия.

188 Приведите формулу расчета минимального припуска 2 Zmin для общего случая при двухсторонней обработки. Каковы изменения в формуле в частных случаях: а) обработка вала в центрах; б) при развертывании плавающей разверткой и протягивании; в) при суперфинишировании и полировании цилиндрической поверхности.

189 Сталь 40Х и чугун СЧ20. Расшифруйте марки и укажите назначение в промышленности.

190 Какой инструмент следует выбрать для обработки шлицевого отверстия. Какие параметры инструмента рассчитываются. Приведите эскиз инструмента.

191 Рассчитать такт выпуска изделия: годовая программа N = 100000 шт., годовой фонд времени F = 4186 ч и коэффициент его использования h =85.

192 Написать и расшифровать формулу и рассчитать минимальные припуски на обработку паза 50Н9 по всем технологическим переходам при условии его обработки по маршруту, приведенному в таблице, и с учетом указанных в ней численных значений параметров Rz, h, De, e

|

193 Влияние температуры на износ инструмента.

194 Характерные признаки поточного производства.

195 Написать и расшифровать формулу и рассчитать минимальные припуски на обработку паза 30Н7 по всем технологическим переходам при условии его обработки по маршруту, приведенному в таблице, и с учетом указанных в ней численных значений параметров Rz, h, De, e

|

196 Геометрия цилиндрической фрезы.

197 Как рассчитать количество основного оборудования и коэффициент его загрузки для поточного производства.

198 Геометрия спирального сверла. Влияние угла наклона винтовой канавки w на стойкость сверла.

199 Какой инструментальный материал следует применять при точении закаленных сталей твердостью НRС 60...62. Приведите конструкцию резцов и укажите режимы резания.

200 Назовите преимущества бесступенчатого регулирования скорости станков.

201 Укажите причины широкого распространения в машиностроении резцов, оснащенных многогранными пластинами. Приведите эскизы креплений на резцах многогранных пластин с отверстиями и без них.

202 Виды и формы организации производственного процесса сборки машин. Какой вид и форма организации производственного процесса сборки машин присущи для мелкосерийного и единичного производства.

203 Написать зависимость для аналитического определения минимального промежуточного припуска, дать краткую характеристику ее составляющих. Определить значение промежуточных припусков и расчетные (минимальные) размеры обрабатываемой поверхности Æ 70-0,46 мм, которая обрабатывается на токарно-револьверном станке за три перехода (см. табл.). Заготовка – отливка, полученная литьем в форму, изготовленную ручной формовкой по деревянной модели. Заготовка закрепляется в трехкулачковом самоцентрирующемся патроне.

|

204 Какие задачи решаются при выборе технологических баз для обработки корпусной детали на первой операции.

205 Перечислите классы точности станков.

206 Определите мощность резания при черновом точении поверхности вала диаметром 35 мм металлокерамическим твердым сплавом Т5К10 при следующих режимах резания: глубина резания – 2,5 мм; подача – 0,2 мм/об; скорость – 150 м/мин (деталь – вал, сталь 40Х).

207 Определить необходимую силу зажима заготовки (Q), развиваемую одним кулачком 3-х кулачкового патрона, из условия предотвращения заготовки от действия только составляющей силы резания Рz = 250 Н при токарной обработке Добр = 50 мм. Диаметр закрепляемой поверхности Дзакр = 70 мм; коэффициент трения между кулачками и заготовкой f = 0,25; коэффициент запаса надежности К = 2,5. (деталь – крышка цилиндра, сталь 3).

208 Определите крутящий момент, и осевое усилие при сверлении отверстия Ø 20 мм в заготовке из углеродистой стали sв = 750 МПа и подаче – 0,4 мм/об (деталь – шпиндель, сталь 45).

209 Определить мощность резания при черновом точении поверхности вала-шестерни Ø 100 мм твердым сплавом Т15К6 при следующих режимах резания: глубина резания – 2,5 мм; подача – 0,2 мм/об; скорость – 150 м/мин (деталь – вал-шестерня, сталь 45).

210 Определить необходимую силу (Q) закрепления заготовки в тисках если сила резания Р = 350 Н направлена параллельно рабочим поверхностям губок тисков, т.е. перпендикулярно направлению силы Q. Коэффициент трения между поверхностями заготовки и губками тисков f = 0.35, К = 2,5 – коэффициент запаса надежности (деталь – защелка, сталь 45).

211 Охарактеризуйте составляющие силы резания при сверлении. Напишите эмпирические формулы для определения осевой силы и момента сверления.

212 Приведите эскиз круглой протяжки с указанием наименования ее частей. Какие параметры протяжки рассчитываются. Можно ли протяжкой, спроектированной для обработки отверстия Ø  , длиной 70 мм обработать отверстие такого же диаметра, но длиной 95 мм. Ответ обоснуйте. Укажите исполнительные размеры калибрующих зубьев указанной протяжки.

, длиной 70 мм обработать отверстие такого же диаметра, но длиной 95 мм. Ответ обоснуйте. Укажите исполнительные размеры калибрующих зубьев указанной протяжки.

213 Определить необходимую силу зажима (Q) заготовки, развеваемую одним кулачком 3-х кулачкового самоцентрирующего патрона, в котором установлена заготовка при рассверливании отверстия под резьбу М48Х1,5. Крутящий момент от силы резания Мрез = 14,04 Н/м; коэффициент трения между кулачками патрона и заготовкой f = 0,15; диаметр закрепления Дз = 60 мм; коэффициент запаса надежности К = 2,5. Осевую силу резания и силу тяжести заготовки не учитывать (деталь – тяга, сталь 45).

214 Порядок назначения параметров режима резания при точении. Приведите расчетную формулу для скорости резания.

215 Детально проработать операцию сверления отверстия диаметром Ø 12Н7. Определить момент сверления и осевую силу (деталь – хомут, сталь 40Х).

216 Элемент приспособления нагружен распределенной нагрузкой q и моментом  . Построить эпюры поперечной силы Q и изгибающего момента М. Определить координату опасного сечения.

. Построить эпюры поперечной силы Q и изгибающего момента М. Определить координату опасного сечения.

217 Выберите геометрические параметры быстрорежущего сверла для сверления отверстия D = 15 мм (деталь – рычаг запирающий, сталь 35Л).

218 Назовите исходные данные, необходимые для расчета режимов резания при токарной обработке поверхности диаметром D = 20 мм (деталь – наконечник, сталь 45).

219 Определить необходимую силу закрепления Q в заготовке развиваемого одним кулачком 3-х кулачкового самоцентрирующего патрона, из условия непроворота заготовки под действием только составляющей силы резания PZ. Диаметр поверхности зажимаемой в патроне Дз = 80 мм; диаметр обточки Доб = 60 мм; PZ. = 300Н; коэффициент трения между кулачками патрона и обрабатываемой детали f = 0,15; коэффициент запаса надежности К = 2,5 (деталь – наконечник, сталь 45).

220 Определить погрешность базирования eб40 для размера 40 мм, выдерживаемого при чистовой токарной обработки левого торца заготовки, если на данной операции в качестве технологической опорной базы принят правый торец заготовки, т.е. поверхность Г (деталь – стакан, сталь 45).

221 При расчете режимов черновой токарной обработки наружной поверхности шкива мощность двигателя станка оказалась меньше, чем мощность, необходимая для осуществления процесса резания. Что надо сделать, чтобы осуществить обработку заданной детали на имеющемся токарном станке (деталь – шкив, сталь 40Х).

222 Напишите формулу для расчета допустимой подачи при наружной черновой обточки рычага, исходя из его жесткости (деталь – рычаг правый, сталь 35).

223 Определить необходимую силу зажима заготовки Q развиваемого одним кулачком 2-х кулачкового патрона, из условия непроворота заготовки при токарной обработки торца. Наибольший крутящий момент от силы резания Мрез = 28 Н/м; диаметр поверхности зажимаемой в патроне Дз = 100 мм; коэффициент трения между кулачками патрона и обрабатываемой детали f = 0,15; коэффициент запаса надежности К = 2,5. Силы трения между торцом заготовки и уступами кулачков в расчетах не учитывать (деталь – гайка, сталь 40Х).

224 Определить погрешность базирования eб45 для размера 42 мм, выдерживаемого при фрезеровании лыски, если заготовки устанавливаются в призму с углом a = 90° по цилиндрической поверхности Ø 100-0,12 мм (деталь – крышка, сталь 45).

225 Определить силу Q закрепления заготовки, развиваемую кулачком при токарной обработки в 4-х кулачковом патроне, если заготовка находится под действием крутящего момента от силы резания Мрез = 20 Нм, а закрепление заготовки осуществляется по диаметру Дз = 100 мм. Силы тяжести заготовки и другие силы в расчетах не учитывать коэффициент запаса К = 2,5; коэффициент трения в местах контакта кулачков и заготовки f = 0,35 (деталь – насадка, сталь 3).

226 Определить погрешность базирования eб5 для размера 5 при сверлении в кондукторе отверстия под резьбу М6-7Н, если базирование заготовки в приспособлении осуществлено по торцу В (деталь – стойка, сталь 40).

227 Какой вид заготовки целесообразен для крупносерийного производства. Какие поверхности будут приняты как базы при обработке наружных поверхностей и отверстий Ø 6Н7 и 15Н7. Предложите последовательность обработки базовых поверхностей (деталь – поводок, сталь 35).

228 Определите основное время То отрезания заготовки токарным отрезным резцом из твердого сплава Т5К10. Наружный диаметр заготовки Д = 100 мм, внутренний диаметр d = 25 мм, частота вращения n = 400 об/мин, подача S = 0,175 мм/об (деталь – поводок, сталь 35).

229 Перечислите исходные данные, необходимые для расчета режимов резания при токарной обработке полумуфты (деталь – полумуфта, СЧ21).

230 Определить необходимую силу закрепления Q развиваемую одним кулачком 3-х кулачкового патрона, из условия непроворота заготовки при токарной обработке, если наибольший момент от силы резания Мрез =18 Нм. Диаметр закрепления заготовки Дз =80 мм; коэффициент трения между кулачками патрона и обрабатываемой детали f =0,25; коэффициент запаса надежности К = 2,5 (деталь – наконечник, сталь 45).

231 Обосновать выбор материала режущей части токарного резца для черновой и чистовой обработки литой заготовки (деталь – фланец, сталь 45Л).

232 Определить погрешность базирования eбз для глубины паза 8Н9, если при его обработке заготовки устанавливаются в призме с углом a = 90° по диаметру Ø 30,4-0,11 (деталь – шпиндель, сталь 35Х).

233 Определить необходимую силу закрепления Q заготовки развиваемую одним кулачком, при установке заготовки на токарной операции в 3-х кулачковом патроне по диаметру Дз = 90 мм. На заготовку действует момент силе резания Мрез = 19 Нм. Осевую силу и силу тяжести заготовки в расчетах не учитывать. Коэффициент трения между кулачками патрона и обрабатываемой детали f = 0,15; коэффициент запаса надежности К = 2,5 (деталь – фланец, сталь 45Л).

234 Определить необходимую силу закрепления Q развиваемую одним кулачком 3-х кулачкового патрона, из условия непроворота заготовки при черновой токарной обработке диаметра 116 мм. Наибольший крутящий момент от силы резания Мрез = 14 Нм. Диаметр закрепления заготовки Дз =120 мм; коэффициент трения между кулачками патрона и обрабатываемой детали f =0,15; коэффициент запаса надежности К = 2,5 (деталь – втулка разрезная, сталь 35).

235 Разработать схему базирования для обработки контура рычага шлицевого. Выбрать диаметр концевой фрезы. Построить траекторию движения инструмента (деталь – рычаг шлицевой, сталь 40Х).

236 Определить силу Q необходимую для надежного закрепления заготовки в тисках при фрезерной обработке, если наибольшая сила резания Р = 350 Н направлена параллельно рабочим поверхностям губок тисков, т.е. перпендикулярно направлению силы Q при отсутствии упоров. Коэффициент трения между закрепляемыми поверхностями заготовки и губками тисков f =0,35; коэффициент запаса надежности К = 2,5 (деталь – планка, сталь 45).

237 Определить условия равномерного фрезерования для фрезерования плоскости 140х69 (деталь – корпус подвижный, сталь 45Л).

238 Резьбонарезной инструмент. Конструкция инструментов для нарезания внутренней и наружной резьбы.

239 Определить частоту вращения заготовки Ø 778 мм (sв = 750МПа) при продольном точении. Обработка ведется резцом оснащенным пластиной из твердого сплава Т15К6, имеющим период стойкости Т = 60 мин, подачу –1,2 мм/об, глубину резания –4 мм, Кv =0,98.(деталь – втулка, сталь 45).

240 Определить какая из двух цилиндрических фрез (№ 1 или № 2) обеспечит меньшее время фрезерования плоской заготовки 320х140 (рабочий ход L =400 мм), если периоды стойкости фрез одинаковы Т = 180 мин. Фреза № 1 с мелкими зубьями имеет диаметр Д1 = 160 мм, число зубьев Z =16, подача на зуб SZ = 0,11 мм/зуб. Фреза № 2 с крупными зубьями имеет диаметр Д2 =180мм, число зубьев Z = 8, подача на зуб Sz = 0,2 мм/зуб. Материал фрез – быстрорежущая сталь Р6М5. Обработка ведется с охлаждением при глубине фрезерования - 2,5 мм (деталь – планка, сталь 45).

241 Определить режимы резания при черновом растачивании отверстия в заготовке резцом с пластиной из твердого сплава ВК8. Корпус резца имеет прямоугольное сечение 25х25, вылет резца lp = 100 мм, глубина резания – 2,5 мм, Кv = 1, стойкость резца – 60 мин (деталь – компенсаторное кольцо, СЧ 20).

242 Рассчитать размеры исполнительного механизма пневмопривода при точении, если давление в системе р = 0,63 МПа, КПД – 0,95,  , коэффициент трения f =0,25, Мкр = 18 Нм (деталь – зубчатое колесо, сталь 20ХГТ).

, коэффициент трения f =0,25, Мкр = 18 Нм (деталь – зубчатое колесо, сталь 20ХГТ).

243 Определить мощность, потребляемую при растачивании отверстия Ø 32 мм заготовки из стали 45 sв = 750 МПа. Обработка ведется резцом из быстрорежущей стали Р6М5, Т = 30 мин, подача S = 0,15 мм/об, глубина резания t = 2 мм, число оборотов заготовки n = 500 об/мин (деталь – колесо червячное, сталь 45, БрА9Ж3А).

244 Сила резания при точении и использование ее составляющих Рz, Рy, Рx при расчете узлов станка, инструмента. Формулы расчета сил резания (деталь – вал-шлицевой, сталь 45).

245 Выбрать режущий инструмент, приспособление и определить режимы резания долбления шпоночного паза (деталь – коническое зубчатое колесо, сталь 45).

246 Запишите формулу для определения жесткости вала, закрепленного в центрах и укажите ее размерность. Покажите форму вала в продольном направлении после обработки в центрах с учетом только его упругих деформации (деталь – вал фланцевый, сталь 45).

247 Определить скорость резания и машинное время фрезы Ø D = 100 мм, с числом зубьев Z = 10, оснащенной пластинами из твердого сплава Т15К6 при черновой обработке заготовки 42х612 (рабочий ход LS = 670 мм), если глубина фрезерования t = 3,5 мм, период стойкости фрезы Т = 180 мин, подача – 0,2 мм/об (деталь – зубчатая рейка, сталь 45).

248 Определить период стойкости резца при отрезке заготовки Ø 46 мм из стали А12В (sв = 430). Обработка ведется резцом оснащенным пластиной из твердого сплава Т15К6 с подачей 0,16 мм/об, частота вращения заготовки – 500 м/мин (деталь – втулка, А12В).

249 Определить скорость резания при обработке отверстия Ø D = 13 мм и длиной 20 мм в чугунной заготовке твердостью НВ225; инструмент – спиральное сверло из быстрорежущей стали Р6М5; стойкость Т = 45 мин; подача – 0,3 мм/об; Кu = 0,88 (деталь – корпус, чугун СЧ 18).

250 Погрешности базирования приспособлений, суммарная погрешность и ее составляющие (деталь – зубчатое колесо, сталь 20ХГТ).

251 Назовите методы достижения точности замыкающего звена при сборке.

252 Сформулируйте технологические задачи поточности формы и взаимного расположения при обработке корпусных деталей. Какие основные методы базирования существуют при этом.

253 В чем заключается принцип постоянства баз и как он реализуется на практике.

254 Обоснуйте необходимость быстросменной бесподналадочной замены инструмента автоматизированного машиностроения и приведите примеры оформления резцов и осевого инструмента, удовлетворяющего указанным требованиям.

255 Выберите геометрические параметры твердосплавного резца для расточки отверстия Ø 70 Н 9(+0,03) (деталь – планка, сталь 45).

256 Какие факторы влияют на выбор метода достижения точности размера между осями отверстия Ø 50Н7 и 35Н7 (деталь – серьга, сталь 40Х).

257 Определить мощность при нарезании резьбы М10 метчиком, если См = 0,045, у = 1,5, q = 2,0, Кр =1,0, V = 150 м/мин.

258 Подсчитать коэффициент использования материала по выбранной заготовке (деталь – крышка, сталь 45).

259 Заготовка устанавливается в приспособлении по двум отверстиям и плоскости, перпендикулярной осям отверстий. Исходя из условия установки на 2 цилиндрических пальца любой заготовки с диаметрами базовых отверстий d1 = d2 = 20+0,023 мм, и их межцентровым расстоянием Lмо = ±0,05 мм определить максимально допустимый диаметр второго пальца d2, если первый палей имеет размер  мм, а межцентровое расстояние пальцев Lm.n = ±0,02 мм.

мм, а межцентровое расстояние пальцев Lm.n = ±0,02 мм.

260 В станочном приспособлении (рис.1) применена многозвенная рычажная конструкция зажимного устройства. Требуется определить силу привода, если известно, что зажимная сила, действующая на заготовку должна составлять Fзакр = 15 кН, а = 2в, коэффициент трения f = 0,1, угол учитывающий потери на трения в шарнирах b = 1°10¢, приведенный коэффициент трения качения tgj1прив = 0,05, КПД = 0,85.

261 Расшифровать маркировку абразивного круга: КАЗ, 24А50НС27К5, 35 м/с, ПП 900х100х305 А 1 класс.

262 В какой системе вала или отверстия, выполняется отверстие кондукторной втулки. Указать, в каких пределах обеспечить зазор D между нижними торцами кондукторных втулок и поверхностью заготовки при сверлении 4-х отверстий Ø 8 мм по кондуктору.

263 Определить количество технологических переходов для достижения заданной точности отверстия Ø 55 Н 7+0,03; установить точность промежуточных размеров. Заготовка этой детали получена из штампованной поковки повышенной точности, диаметр рассматриваемого отверстия заготовки  мм (деталь – кронштейн, сталь 45).

мм (деталь – кронштейн, сталь 45).

264 По чертежу детали сформулируйте основные требования по точности размеров, формы, взаимного расположения поверхности и качества поверхностного слоя (чертеж детали будет прилагаться)

265 Разработать маршрут механической обработки заготовки в указанном типе производства

(чертеж прилагается)

266 По каким параметрам выбрать станок:

- токарный

- фрезерный

2015-04-30

2015-04-30 2332

2332