Используемые в настоящее время на швейных предприятиях САПР ориентированы на выполнение примерно одинаковых операций, составляющих сущность процесса конструкторской подготовки производства. По сути дела аббревиатуру САПР в данном случае можно трактовать в большей степени как «система автоматизированной подготовки к раскрою», чем как «система автоматизированного проектирования».

Основная роль промышленных САПР на швейных предприятиях с серийным или массовым производством одежды это выполнение градации лекал и получение раскладок в автоматизированном режиме.

Обычно фирмы предлагают программные модули автоматизированной подготовки производства. Все модули САПР могут работать как в автономном режиме, так и в сети с единой базой данных. Система приспосабливается к конкретным условиям производства. Наиболее часто промышленные САПР включают следующие программные модули (подсистемы, программы) автоматизированной подготовки производства:

• программа CAD - ввод базовых основ и их модификация (или ввод деталей новой модели), построение всех видов лекал и их градация,

• программа LAY - интерактивное (посредством ручного манипулирования) получение раскладок лекал;

• программа CUT - организация процесса автоматизированного раскроя материалов с оптимизацией пути режущего инструмента;

• программа GRAPH - создание эскизов моделей на экране дисплея с учетом вида и характеристик материалов, в том числе, в трехмерном изображении;

• программаy COST - система подготовки материалов к раскрою, позволяющая решать вопросы оптимизации расчета кусков, составления сочетаний, управления последовательностью раскроя настилов;

• программа FORM - графическая информационная система, позволяющая создавать и представлять документальные формы для управления деятельностью предприятия (данные о моделях, технологии их изготовления, материалах, технико-экономических показателях моделей и т.д.);

• программа PLAN - формирование технологического процесса изготовления изделия по операциям на основе графического задания модели изделия.

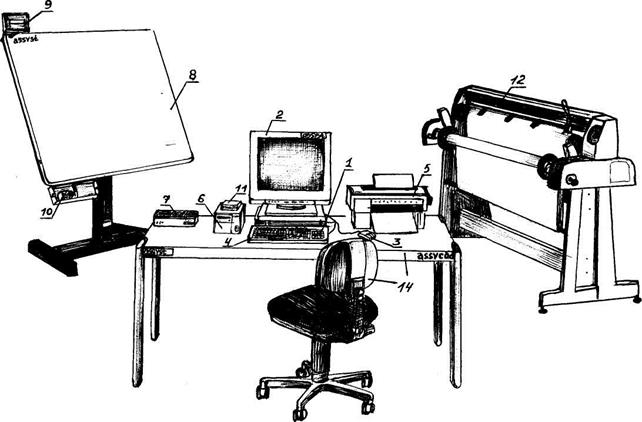

Все программные модули, входящие в промышленную САПР, предусматривают работу на достаточно мощном миникомпьютере и на так называемых рабочих станциях, действующих в определенной операционной среде. Используются технические средства ввода и вывода графической информации (рисунок 13.1).

|

| 1 – RISC – компьютер НР90СХУ712/60; 2 – цветной монитор 17'΄ или 19" разрешение 1280x1024; 3 – трехкнопочная мышь; 4 – клавиатура; 5 – принтер, формат А4; 6 – стример 2гб; 7 – 8-ми портовый терминал-сервер; 8 –дигитайзер; 9 – жидко кристаллический экран дигитайзера для контроля ввода данных с дигитайзера; 10 – бесшумный 16-ти кнопочный курсор для ввода данных с дигитайзера; 11 – модем; 12 – рулонный перьевой плоттер SUMMIT, рабочая ширина 180 см; 13 – лицензированный пакет программного обеспечения модулей CAD и LAY; 14 – мебель |

Рисунок 13.1 – Пример комплекта оборудования промышленной САПР

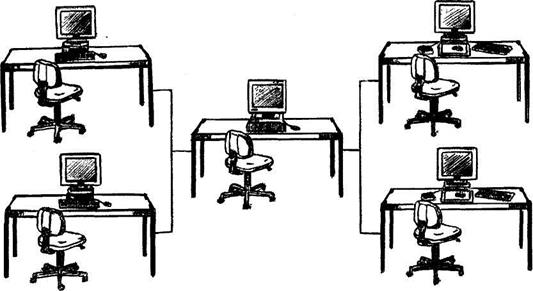

В состав САПР входит ЭВМ, которая имеет необходимый и достаточный объем памяти. Обычно используется так называемая миниЭВМ. Мини-ЭВМ - это компьютер, занимающий промежуточное положение между персональным компьютером и мэйнфреймом, (Мэйнфреймы - компьютеры, созданные для обработки очень больших объемов информации). Мини-ЭВМ имеют производительность как у самых мощных персональных компьютеров или даже несколько больше. Обычно в этом случае используется сеть рабочих мест, где вводятся данные, и получается результат (рисунок 13.2). На этих рабочих местах (их называют X-терминалами) устанавливается не персональный компьютер, а более дешевый неинтеллектуальный терминал (монитор и клавиатура). В то же время данные хранятся на мини-ЭВМ, ее называют сервер и она является носителем базы данных для всей системы. Такая структура удобна тем, что при необходимости увеличения объема памяти системы придется наращивать только память сервера, X-терминалы остаются без изменений. Экономически это более выгодно, чем, если бы персональный компьютер стоял на каждом рабочем месте.

|

| Рисунок 13.2 – Рабочие станции, используемые в AssyCAD |

Сервер состоит из трех блоков (частей):

• системного блока, включающего блок питания, электронные схемы, накопители: (или дисководы) для гибких магнитных дисков, накопитель на жестком магнитном диске (винчестер);

• клавиатуры, позволяющей вводить символы в компьютер;

• монитора (или дисплея) – для изображения текстовой и графической информации.

К системному блоку компьютера (серверу) могут быть подключены различные устройства ввода-вывода информации, которые являются внешними. Кроме монитора и клавиатуры такими устройствами являются:

• принтер формата А4 – для вывода на печать текстовой и графической информации;

• мышь – устройство, облегчающее ввод информации в компьютер;

• дигитайзер – устройство для ввода графической информации;

• плоттер – устройство для вывода графической информации.

Кроме того, в системе автоматизированного проектирования используются во внешнем исполнении такие устройства, как стример для записи данных на магнитную ленту, и модем – для обмена информацией с другими компьютерами через телефонную связь.

Стримеры необходимы для создания резервных копий информации, размещенных на жестких дисках компьютера, а также для записи данных, не используемых в настоящее время. Картридж с магнитной лентой напоминает кассету магнитофона

Модем позволяет установить связь между пользователями для передачи, например, чертежей конструкций, зарисовок раскладок лекал, для проведения консультаций и т. д.

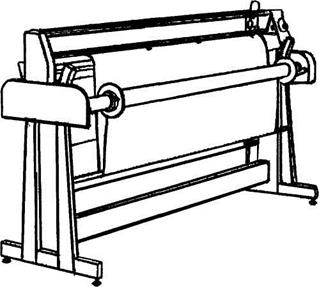

Размеры геометрических объектов, вводимых и выводимых в систему, могут быть самые разные, поэтому возможно использование различных вариантов оборудования. При выборе периферийного оборудования, в частности, плоттера для конкретной системы учитываются такие данные как:

• максимальная ширина вычерчиваемой раскладки;

• производительность плоттера в час или в смену,

• есть или нет необходимости вырезать лекала;

• качество используемой бумаги и т.д.

Наиболее часто предлагается рулонный перьевой плоттер (рисунок 13.3) с рабочей шириной поля 180 см. Это надежный и простой в управлении плоттер, сравнительно недорогой, подходит для вычерчивания лекал и раскладок Используется бумага в рулоне длиной до 400 м.

|  Рисунок 13.3 – Внешний вид рулонного плоттера (графопостроителя), который используется в САПР Рисунок 13.3 – Внешний вид рулонного плоттера (графопостроителя), который используется в САПР |

Стол дигитайзера имеет размеры 90x120 или 110x160 см (рисунок 13.4). В верхнем левом углу стола помещается жидкокристаллический экран дигитайзера для контроля ввода данных.

Ввод графической информации о контурах деталей осуществляется с помощью 16-ти кнопочного бесшнурного курсора. Он же позволяет ввести общие данные о детали (имя детали, размер изделия и т. д.). Эти данные в виде текстовой информации вводятся с помощью меню, расположенного на рабочем поле дигитайзера. Для ввода криволинейных участков контура используется аппроксимация криволинейных участков контуров. Аппроксимация – это замена контура, полученного вручную математической линией, которую воспринимает ЭВМ.

Ввод графической информации о контурах деталей осуществляется с помощью 16-ти кнопочного бесшнурного курсора. Он же позволяет ввести общие данные о детали (имя детали, размер изделия и т. д.). Эти данные в виде текстовой информации вводятся с помощью меню, расположенного на рабочем поле дигитайзера. Для ввода криволинейных участков контура используется аппроксимация криволинейных участков контуров. Аппроксимация – это замена контура, полученного вручную математической линией, которую воспринимает ЭВМ.

Среди всех системных программ, с которыми приходится иметь дело пользователям САПР, особое место занимают операционные системы. Операционная система управляет системой и компьютером, запускает программы, обеспечивает защиту данных, выполняет различные сервисные функции по запросам пользователей и программ. Наиболее популярными для САПР являются операционные системы MS DOS, WTNDOWS и UNIX

| Рисунок 13.4 – Внешний вид дигитайзера, устройства для ввода графической информации |

Ввод деталей в систему с помощью дигитайзера является наиболее распространенным. Ввод через дигитайзер может выполняться одновременно с работой другого пользователя в системе на экране монитора, так как дигитайзер работает автономно со своим экраном.

При вводе детали через дигитайзер, выполняются следующие действия:

1. Деталь закрепляется на рабочем поле дигитайзера с помощью клейкой ленты. Расположение детали на поле дигитайзера не имеет значения, но желательно, рационально использовалась его площадь. Желательно располагать детали с горизонтальным положением нити основы (учитывается будущая раскладка деталей на материале). Можно сразу расположить на столе дигитайзера несколько деталей, но каждая из них будет вводиться под своим именем. Если деталь большая по размерам и не помещается в поле дигитайзера, возможен ее ввод по частям.

2. Осуществляется ввод детали с помощью бесшнурного курсора. Отсутствие шнура обеспечивает хорошую свободу работы с курсором. Дигитайзер имеет собственное меню, расположенное в нижнем левом углу и жидкокристаллический экран, закрепленный в верхнем правом углу дигитайзера.

| Курсор дигитайзера представляет собой пульт, на котором размещается перекрестье для совмещения с контурами и шестнадцать кнопок (рисунок 13.5). Перед началом ввода контуров детали вводятся общие данные о детали с помощью курсора и меню. Они включают: имя детали, размер изделия и другие сведения по желанию пользователя. На экране дигитайзера высвечиваются подсказки о дальнейших действиях и вся вводимая информация. | |

| Рисунок 13.5 – Внешний вид курсора дигитайзера | ||

Вводится исходный размер детали и, возможно, имя таблицы правил градации. Вся информация вводится путем выбора с помощью курсора соответствующих символов в меню дигитайзера.

Вводимый контур всегда состоит, как минимум, из трех отдельных контуров и он всегда замкнут. Первая вводимая точка является и последней, поэтому она вводится дважды. Вводимый контур может состоять из линий типов прямых и кривых.

При вводе контуров чертежа используется кодирование точек с помощью кнопок курсора. Каждая точка может быть либо точкой начала-конца участка контура, либо точкой, соответствующей какому-нибудь из установленных видов надсечек, либо особенной точкой градации. Поэтому при совмещении с ней перекрестья курсора необходимо нажать соответствующую клавишу на курсоре.

Первой линией детали, которая вводится в систему, является линия, определяющая направление нити основы. Нормально, т. е. слева направо вводятся и другие линии на чертеже.

Главный контур вводится с помощью соответствующих клавиш курсора. Причем особым образом обозначаются промежуточные точки для ввода кривой. Количество промежуточных точек определяется кривизной линии. Чем больше кривизна линии, тем большее количество промежуточных точек вводится. Но их число должно быть не очень большим (в разумных пределах 2-5 точек).

Надсечки по контуру вводятся, нажимая специальные кнопки на пульте дигитайзера.

Для ввода информации о различных линиях чертежа с помощью клавиатуры курсора и меню дигитайзера указывается функция отбора, а затем вводимая линия. Это могут быть линии, которые определяют нить основы, линия симметрии, положение текста, линия полузаноса и др.

В любой системе автоматизированного проектирования возникает необходимость иметь т. н. твердую копию тех материалов, которые получены в процессе работы. Предлагают следующие формы получения твердых копий:

• экранные распечатки;

• текст или графические объекты, полученные на принтере или

плоттере.

Работа системы остается на заднем плане. Плоттеру посыпаются необходимые команды. Деталь вычерчивается в соответствии со способом ее помещения в память. Это означает, что, например, длина надсечек, размер текста или тип линии не обязательно будет таким как на экране дисплея.

Аналогично вычерчиваются в комплекты лекал всех деталей из одного материала» входящих в данное изделие.

Кроме того, имеется возможность вычертить результаты градации лекал в виде деталей отдельных размеров и в виде сетки градации.

Наиболее важным результатом работы систем автоматизированной подготовки производства является вывод на бумагу раскладки лекал. Необходимость получения раскладок может быть вызвана определением технико-экономических показателей проектируемой модели. При этом можно добиваться хороших показателей за счет так называемого «адаптивного конструирования», т.е. внося в конструкцию членения деталей, которые не влияют на внешний вид модели.

При выводе графической и текстовой информации на плоттер и принтер необходимо определить инструмент прорисовки, который при этом используется. В общем можно определить один из 32 различных инструментов. При этом рассматриваются комбинации типа инструмента и устройства (плоттер, куттер, принтер).

После ввода в систему деталей конструкции, разработанной в ручном режиме, в автоматизированном режиме выполняются такие виды работ, как построение лекал всех видов, градация лекал, получение промышленной раскладки лекал. Каждый из этих видов работ требует подготовки исходной информации. Наиболее ответственным при этом является задание величин приращений к конструктивным точкам деталей при выполнении градации лекал.

2015-04-30

2015-04-30 3265

3265