Надежность – это свойство изделия сохранять работоспособность в течение заданного времени в заданных условиях эксплуатации [8].

Расчет надежности необходим для определения гарантийного срока службы изделия, на основе которого выдают гарантийные обязательства [8].

Расчет надежности проводится практически на всех этапах проектирования, начиная с технического задания. Различают три метода расчета надежности:

– прикидочный расчет – проводится в тех случаях, когда происходит проверка требований по надежности, выдвинутых заказчиком в техническом задании;

– ориентировочный расчет – проводится на этапе эскизного проектирования после разработки принципиальной электрической схемы и выбора элементной базы;

– окончательный расчет – проводится на этапе технического проектирования, когда просчитана электрическая схема, т.е. известны режимы работы элементов.

В данном случае проводится окончательный расчет. Он дает наибольшую точность, т.к. учитывает все выбранные элементы, их режимы работы, температуру внутри блока и условия эксплуатации.

Для упрощения расчета применяют два допущения:

– элементы имеют основное соединение;

– отказы носят случайный и независимый характер.

В этом случае интенсивность отказов рассчитывается по формуле:

, (11)

, (11)

где  – коэффициент, учитывающий условия эксплуатации изделия;

– коэффициент, учитывающий условия эксплуатации изделия;

– поправочный коэффициент, учитывающий режим работы элементов и температуру внутри блока;

– поправочный коэффициент, учитывающий режим работы элементов и температуру внутри блока;

– интенсивность отказа элемента, работающего в номинальном режиме при нормальных условиях эксплуатации;

– интенсивность отказа элемента, работающего в номинальном режиме при нормальных условиях эксплуатации;

– количество однотипных элементов, работающих в одном режиме при одинаковых температурах.

– количество однотипных элементов, работающих в одном режиме при одинаковых температурах.

Исходные данные для расчета интенсивности отказов устройства сведены в таблицу 4.

Для расчета надежности в качестве элементов взяты российские аналоги.

Таблица 4

| Тип элемента | Коли-чество |  , 1/ч , 1/ч | Режим работы |  |  , 1/ч , 1/ч |  , 1/ч , 1/ч | |

| Кн | t,oС | ||||||

| 0,5ГДШ-2 | 0,6 | 0,6 | 0,6 | ||||

| КМ6 | 0,07 | 0,7 | 0,2 | 0,049 | 0,0196 | ||

| К50-35 | 0,09 | 0,7 | 0,2 | 0,063 | 0,0252 | ||

| CD4060BCN | 0,3 | 0,3 | 0,3 | ||||

| К1561ГГ1 | 0,3 | 0,3 | 0,3 | ||||

| С2-23 | 0,06 | 0,6 | 0,036 | 0,252 | |||

| СП3-38а | 1,4 | 0,6 | 0,84 | 0,84 | |||

| КТ315 | 0,35 | 0,6 | 1,1 | 0,21 | 0,231 | ||

| КТ361 | 0,35 | 1,1 | 0,35 | 0,385 | |||

| Пайка | 0,01 | 0,01 | 0,67 | ||||

| Итого | 3,6228 |

Так как изделие эксплуатируется в стационарных и полевых (ношение) условиях, то поправочный коэффициент  будет равен 2,7. Таким образом, интенсивность отказа равна:

будет равен 2,7. Таким образом, интенсивность отказа равна:

=2,7·3,6228·10-6=9,78156·10-6 (1/ч).

=2,7·3,6228·10-6=9,78156·10-6 (1/ч).

Средняя наработка на отказ Тср определяется по формуле:

; (12)

; (12)

Таким образом, средняя наработка на отказ равна 102223 ч.

Вероятность безотказной работы рассчитывается по формуле 13.

, (13)

, (13)

где t - время работы.

Результаты расчета вероятности безотказной работы от времени сведены в таблицу 5.

Таблица 5

| t, ч | ||||||

| 0,0001 | 0,0007 | 0,0074 | 0,0741 | 1,0000 | |

| Р(t) | 0,9999 | 0,9993 | 0,9926 | 0,9286 | 0,3679 |

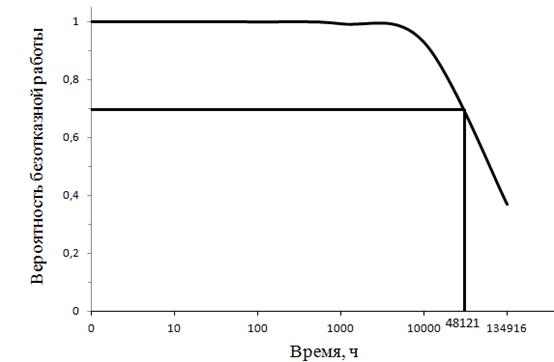

По результатам расчета строится график, представленный на рисунке 9.

|

Рисунок 9

Гарантийный срок службы определяется на уровне 0,7.

При этом  .

.

Отсюда гарантийный срок службы равен 36464 ч. Исходя из шестнадцатичасовой работы устройства круглый год(работа во время бодрствования человека), на электронный звонок дается 6,2 года гарантии.

По результатам расчета можно определить, какой элемент является самым ненадежным. В данном случае это головка динамическая и подстроечный резистор, как элементы, подвергающиеся наибольшим механическим воздействиям.

Требуемая надежность задается в технических требованиях на разрабатываемое изделие. Обеспечивается она рациональной схемой и конструкцией, оптимальным выбором элементной базы с учетом условий эксплуатации, выбором оптимального технологического процесса, а также соблюдением инструкции по эксплуатации.

Методы повышения надежности условно подразделяются на:

- общие;

- специальные.

Общие методы повышения надежности могут рассматриваться как на этапе проектирования, так и на этапе производства [8].

На этапе проектирования общие методы заключаются в:

- максимальном упрощении принципиальной схемы сокращением числа элементов, но при этом сохраняется заданное функционирование и заданные выходные параметры устройства;

- применение комплектующих изделий с более высокой надежностью;

- широкое использование унифицированных узлов, проверенных и обработанных в условиях массового производства;

- обеспечение высокой ремонтопригодности изделия.

- На этапе производства общие методы повышения надежности:

- точное соблюдение требований технологии чертежей и технической документации

- тщательный контроль материалов и комплектующих изделий, применяемых в устройстве;

- внедрение технологии, обеспечивающей высокое качество производственных процессов;

- автоматизация и механизация производственных процессов;

- повышение общей культуры производства.

Специальные методы повышения надежности бывают следующие:

- использование элементов в облегченном режиме;

- тренировка элементов перед установкой в изделие;

- резервирование.

Тренировка обычно состоит в установке элементов в номинальный режим и выдержке этих определенное время в номинальном режиме. Это сокращает время приработки готового изделия.

2015-04-30

2015-04-30 5991

5991