Основное направление микробиологического синтеза - использование клеток микроорганизмов для производства ферментов, антибиотиков, витаминов, алкалоидов, аминокислот, органических кислот, полисахаридов. Процессы, протекающие в аппаратуре для микробиологического синтеза, отличаются повышенной сложностью, потому что в биохимическом синтезе участвуют живые организмы, реакция которых на изменение среды обитания непредсказуема.

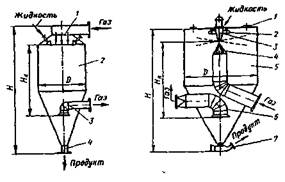

На стадии основного процесса ферментации используют специальные аппараты - ферментаторы. В этих аппаратах идет выращивание биомассы и получение ее метаболитов в аэробных условиях. Основным параметром, который характеризует эффективность аэробных процессов, является поверхность контакта газа с жидкостью. В зависимости от способа создания этой поверхности газожидкостные ферментаторы подразделяются на три группы: эрлифтные; с механическим диспергированием газа и струйные. В эрлифтных ферментаторах поверхность контакта фаз образуется при введении газа через газораспределительное устройство в слой циркулирующей жидкости. В ферментаторах с механическим диспергированием газа перемешивание вводимого в аппарат газа с культу-ральной жидкостью производится специальными устройствами. В струйных ферментаторах производится эжекция газа струями культуральной жидкости, которая при помощи системы насадок распределяется по сечению аппарата.

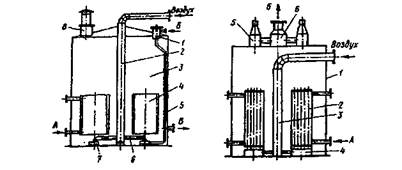

Ферментаторы с эрлифтпым типом перемешивания применяются для работы с большими объемами и когда в качестве газовой фазы используется воздух. Эти ферментаторы характеризуются высокой экс плуатационной надежностью, поскольку в их конструкции нет подвижных элементов, требующих специальных узлов герметизации (сальники, торцевые уплотнения), в них можно размещать теплообменные устройства с поверхностью большой площади и при этом не нарушаются условия циркуляции жидкости. К ферментаторам такого типа относятся аппараты с кюветными аэраторами; с эрлифтными трубами; с желобчатыми барботерами Ферментатор с кюветными аэраторами (или эрлифтными трубами) представлен на рис. 2.46. Он представляет собой цилиндрическую емкость 3 с плоским днищем и конической крышкой. Внутри емкости размещены кюветы 4. Количество кювет может быть от трех до восьми. Двойные стенки кювет служат в качестве теплообменных элементов. Охлаждающая вода вводится в полости между стенками через штуцер А. Воздух в ферментатор подается по центральной трубе 2, а по трубам 6 поступает в барботеры 7. Барботер представляет низкую коробку, между цилиндрической стенкой которой и нижней крышкой имеется узкая кольцевая щель для выхода воздуха. Питательная среда и засевной материал через штуцер Б подаются в бачок 1 и далее по трубам 5 поступают в коробку барботера 7. Воздух при выходе из барботера поднимается вверх, увлекая за собой в кюветы питательную среду, смешанную с циркулирующей культуральной жидкостью. На выходе из ферментатора воздух проходит через сепаратор 8, где из него удаляются капельки жидкости. Биомасса выходит из ферментатора через штуцер В. Каждая из кювет работает как затопленный эрлифт. При подаче воздуха в ней образуется газожидкостная смесь, газосодержание в которой больше, чем газосодержание в биомассе в межкюветном пространстве аппарата. Вследствие этого в зоне кювет происходит циркуляция суспензии, которая препятствует осаждению твердой фазы.

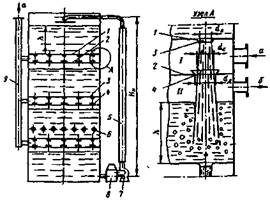

Ферментатор с эрлифтными трубами (рис. 2.47). Чтобы избе-ижать образования крупных газовых пузырей в газожидкостной смеси в ферментаторах применяют барботажные трубы уменьшенных диаметров.

| Рис. 2.46. Ферментатор с кюветными | Рис. 2.47. Ферментатор с эрлифтными аэраторами трубам |

Такие аппараты выполняются в виде емкости 1 с плоскими днищем и крышкой, в которой устанавливается восемь аэраторов 2, конструктивно выполненных в виде кожухотрубчатых теплообменников без крышек. Трубы в теплообменниках имеют внутренний диаметр -100 мм, а длину -6000 мм. По трубе 3 воздух подается в ферментатор и разводится по газораспределителям 4. Газораспределители конструктивно выполнены в виде низких цилиндрических коробок, на верхней крышке которых смонтированы насадки для подачи воздуха в каждую барботажную трубу. Для охлаждения аэраторов в их межтрубное пространство через штуцеры А подается охлаждающая вода. На верхней крышке ферментатора установлены механические пеногасители 5, проходя через которые отработанный воздух поступает в коллектор 6 и далее из него выводится через штуцер Б. К достоинствам ферментатора с кожухотрубчатыми аэраторами относятся: развитая поверхность теплообмена, высокие скорости воздуха в барботажных трубах, что обеспечивает хороший массообмен.

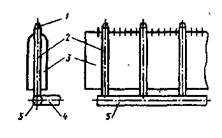

К более совершенным типам аппаратов относятся ферментаторы, которые компонуются из отдельных независимых блоков. Это позволяет создавать аппараты с неограниченными размерами по высоте и диаметру и обеспечивать равномерное распределение газа по всему сечению аппарата. Конструктивно ферментатор этого типа представляет собой цилиндрический сосуд, по высоте и периметру которого расположены однотипные блоки, включающие в себя барботажную трубу и теплообменное устройство. Внутри трубы устанавливаются дополнительные газораспределители. Первичное диспергирование воздуха, вводимого в аппарат, осуществляется желобчатым барботером (рис. 2.48). В открытый снизу желобчатый газораспределитель (барботер) 3 вварены патрубки 2, равномерно распределенные по всей длине желоба 3 и соединенные внизу с коллектором 5, в который по трубопроводу 4 подается жидкость.

Ферментаторы с механическим диспергированием газа. Диспергирование газа в жидкости посредством механических устройств широко используется в ферментаторах небольших объемов. Ферментаторы этого типа подразделяются на две группы: ферментаторы с мешалкой в свободном объеме и ферментаторы с мешалкой в циркуляционном контуре.

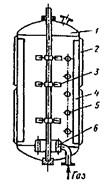

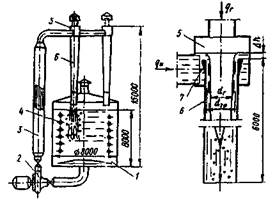

Ферментатор с мешалками в свободном объеме ( рис. 2.49). Опыт эксплуатации ферментаторов показал, что аппараты с механическим перемешиванием газа и жидкости изготавливают с номинальным объемом до 100 м3 с диаметром сосуда не более 3,6 м.

| Рис. 2.48 Желобчатый газораслредели-тель для диспергирования жидкости | Рис. 2.49. Ферментатор с мешалками в свободном объеме |

Пропускная способность таких аппаратов по газу не превышает 2000 м3/ч. Конструктивно аппарат выполняется в виде сосуда 1 с эллиптическими или плоскими крышкой и днищем, оборудованный теплообменной рубашкой 2. На ферментаторах с объемом менее 6,3 м3 рубашка выполняется сплошной, а для аппаратов с объемом более 6,3 м3 в виде секций. Внутри сосуда на вертикальном валу закреплены мешалки 3, число которых зависит от высоты аппарата (от 1 до 4). Под нижней мешалкой размещается первичное аэрирующее устройство 6 (газораспределитель). Вдоль стенок сосуда установлены четыре вертикальные отражательные перегородки 4, которые имеют следующие параметры: bn=0,1D и высотой hn=НЖ (1-ф), где: bn-ширина перегородки; hn-высота перегородки; Нж -высота исходного слоя жидкости в аппарате; ф - газосодержание системы.

Для сосудов емкостью более 16 м внутри устанавливаются дополнительные теплообменные элементы - змеевики 5. Наиболее эффективной при диспергировании газа в жидкости считается открытая турбинная мешалка с прямыми или изогнутыми лопастями с таким соотношением элементов: dм/D=0,2-0,3; hл/dм=0,2; lл/dм=0,25.

Газораспределитель выполняется в виде кольцевого открытого снизу желоба с равномерно распределенными по его верхней кромке отверстиями. В ферментаторах небольших объемов или с малой высотой заполнения для диспергирования газа применяют самовсасывающие турбинные мешалки. Использование мешалок такого типа исключает необходимость принудительной подачи воздуха в ферментатор.

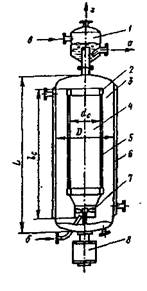

Ферментаторы с мешалкой в циркуляционном контуре Использование таких аппаратов особенно эффективно в ферментационных периодических процессах, когда вязкость культуральной среды изменяется во времени с увеличением концентрации биомассы и необходимую интенсивность перемешивания можно обеспечить за счет изменения частоты вращения мешалки. Конструктивно аппараты выполняются в двух вариантах: с винтовой (пропеллерной) мешалкой внутри циркуляционного стакана и с открытой турбинной мешалкой, расположенной под циркуляционным стаканом. Ферментатор первого типа (рис. 2.50) представляет собой емкостной аппарат 3, у которого отношение высоты к диаметру L/D равно 5-10. Внутри аппарата установлен циркуляционный стакан 4. Нижняя чАсть стакана имеет уменьшенное сечение и здесь располагается мешалка 7, которая выполняет роль осевого насоса. С целью герметизации вала перемешивающего устройства (расположенного внизу аппарата) устанавливаются торцовые уплотнения или специальные электроприводы сэкранирующей гильзой 8. В аппаратах с небольшим объемом теплообменным элементом является рубашка 6. В аппаратах с большим объемом в качестве дополнительного теплообменного элемента служит циркуляционный стакан, который выполняется из кольцеобразно расположенных труб 5, которые соединены между собой пластинами -перемычками и объединены вверху и внизу кольцевыми коллекторами 2. Аппарат наиболее эффективно работает в условиях полного заполнения его объема газожидкостной смесью, поэтому выход непоглощенного, газа и жидкости осуществляется через верхний штуцер, который соединен с сепаратором газожидкостной смеси 1.

Ферментатор с мешалкой в циркуляционном контуре (рис. 2.51) конструктивно отличается от предыдущего тем, что открытая турбинная шестилопастная мешалка 3 и первичный газораспределитель (бар-ботер) 4 размещены под циркуляционным стаканом 2. Вдоль стенок сосуда установлено две отражательные перегородки 1, которые гасят

вращательное движение газожидкостного потока, восходящего в кольцевом зазоре. Более эффективно по массопереносу вещества из газа в жидкость работает аппарат данной конструкции.

Струйные ферментаторы. Принцип работы таких аппаратов заключается в следующем: струя жидкости, вытекающая из насадки, увлекает за собой газ. При падении данной струи на зеркало жидкости и проникновении ее вглубь слоя жидкости происходит дробление газа на мелкие пузырьки. Таким образом в зоне контакта образуется газожидкостная смесь с развитой межфазной поверхностью.

| Рис. 2.50 Ферментатор с винтовой мешалкой в циркуляционном контуре: а - суспензия биомассы; б и г — газ; е- азот | Рис. 2 51 Ферментатор с турбинной мешалкой в циркуляционном контуре |

Многосекционный струйный ферментатор (рис. 2.52) представляет аппарат колонного типа, разделенный горизонтальными перегородками 1 и 2 на отдельные секции. В перегородках 1 установлены насадки 3, а в перегородках 2 - диффузоры 4. На каждой из перегородок 1 удерживается слой газожидкостной смеси высотой h. Жидкость из нижней секции после пеногасителя 8 насосом 7 подается в верхнюю секцию.

Рис 2 52. Многосекционный струйный ферментатор: а - свежий воздух; б - отработанный воздух

Трубопровод подачи жидкости заключен в теплообменную оболочку 5. В каждой секции в слое жидкости могут быть установлены дополнительные теплообменные устройства змеевикового типа 6. Газ всасывается в пространство между перегородками 1 и 2 через штуцеры из общего коллектора 9. Такой же коллектор установлен для отвода газа, не поглощенного жидкостью.

Ферментатор с шахтным аэратором (рис. 2.53) состоит из емкости 1, циркуляционного насоса 2, теплообменных элементов 3 и 4 и аэрационного шахтного устройства 6 для пленочно-струйного истечения жидкости.

Рис 2 53. Ферментатор с шахтным аэратором

Шахтное устройство является основным элементом аппарата, которое определяет условия аэрирования жидкости. Оно работает следующим образом: жидкость из емкости 1 насосом 2 подается в теплообменник 3, далее в распределительную коробку 5, и, обтекая верхнюю закругленную кромку трубы 7, поступает в нее в виде кольцевого потока. Жидкость, стекая с нарастающей скоростью вниз по трубе 5, увлекает за собою газ. Помере стекапия жидкости она так насыщается газом, что в нижнем сечении трубы 6 образуется газожидкостная смесь. При падении ее с большой скоростью на поверхность жидкости в емкости 1, происходит дополнительный захват газа и в верхней части емкости 1 образуется газожидкостная система с размером пузырьков менее 3 мм. Конструктивным достоинством ферментатора является его компанование из отдельных элементов (емкость, насос, холодильник, аэратор), что облегчает обслуживание и ремонт аппарата.

Флотационная аппаратура. Товарные продукты микробиологических производств получают с содержанием влаги не более 10%. А если учесть, что биомасса содержит до 75% внутриклеточной влаги, то в процессе получения 1 кг товарного продукта необходимо удалить 98,9 кг влаги. Влага удаляется двумя способами: гидромеханическим и теплофизическим. Гидромеханическое обезвоживание может быть выполнено в процессе флотационного обезвоживания суспензий. Это очень простой и надежный способ в плане аппаратурного оформления. В производствах микробиологического синтеза нашли применение барботажные флотаторы, напорные флотаторы, электрофлотаторы.

Барботажные флотаторы. Конструкция флотатора определяется структурой газожидкостной смеси, поступающей из ферментатора. Если смесь не обладает достаточно развитой удельной поверхностью, флотатор должен иметь барботажную зону, где за счет дополнительного введения воздуха создается газожидкостная система с развитой удельной поверхностью. Вторая зона флотатора, в которой происходит расслоение газожидкостной смеси, должна работать в режиме минимального механического

воздействия на пену. Иначе в процессе разрушения газовых пузырей сорвавшиеся с них клетки биомассы будут поступать в осветленную жидкость.

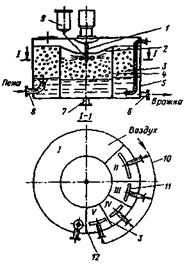

Барботажный флотатор (рис. 2.54) представляет собой цилиндрическую емкость 5 с плоскими днищем и крышкой. Внутри емкости установлен стакан 4 с конусным кольцевым лотком 2. Кольцевое пространство между емкостью 5 и стаканом 4 разгорожено радиальными перегородками на пять секций. Перегородка 12 между секциями i и V доходит до дна флотатора, а перегородки 3 между другими секциями до дна не доходят. Внизу каждой малой секции установлены барботеры 11, и подсоединенные к коллектору 10 для подачи воздуха. В верхней части центрального стакана 4 размещен механический пеногаситель I.

Рис. 2.54. Флотатор барботажного типа

Газожидкостная смесь из ферментатора через патрубок 8 вводится во флота юр. По мере ее движения по кольцевому пространству происходит расслоение. Жидкость, обедненная по биомассе, перетекает последовательно через секции II-V, где она дополнительно вспенивается воздухом, вводимым через барботеры. Осветленная жидкость выводится через штуцер 6. Пена, обогащенная биомассой, переваливается на конический лоток 2 и стекает по нему в центральный стакан 4. Здесь происходит ее разрушение механическим пеногасителем 1, кроме того, сюда же из бачка 9 подается химический пеногаситель. Разрушенная пена выводится из аппарата через штуцер 7. Основным недостатком данного флотатора является то, что при подаче газа в последние секции с целью доизвлечения биомассы, образующаяся в них пена выносит в центральный стакан дополнительное количество жидкости, которое разбавляет сгущенную суспензию.

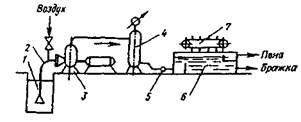

Напорные флотаторы. Сущность процесса напорной флотации заключается в создании пересыщенного раствора газа в обрабатываемой суспензии. В последующем газ выделяется из жидкости в виде мельчайших пузырьков. Насыщение суспензии воздухом проводится под давлением, которое создается насосом во всасывающем или нагнетательном трубопроводах, ведущих к флотатору. Во флотационном аппарате, который работает под атмосферным давлением, растворимость газа уменьшается и он начинает выделяться в виде мелкодисперстных пузырьков равномерно по всему объему. При этом они флотируют клетки биомассы, которые на них закрепились. Установка напорной флотации (рис. 2.55) работает следующим образом: из сборника-резервуара 1 через всасывающий трубопровод 2 при помощи насоса 3 суспензия закачивается в напорный бак 4. Далее через регулятор давления 5 она перекачивается в приемное отделение флотационной камеры 6. Насос создает избыточное давление от 0,15 до 0,4 МПа. При этих значениях давления и температуре 20-25°С в 1м3 растворяется до 50 л воздуха. Этого количества достаточно, чтобы после резкого снижения давления в приемной части флотационной камеры образовалась пена с микропузырьками воздуха. Прилипая к клеткам биомассы пузырьки выносят их в пенный слой. Пена в верхней части флотационной камеры гребковым транспортером 7 сгоняется к отводящему лотку, а осветленная жидкость удаляется из нижней части камеры.

Рис.2.55. Схема установки напорной флотации

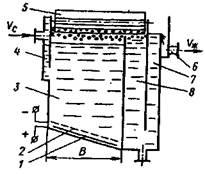

Электрофлотаторы. Процесс извлечения взвешенных частиц из жидкости газовыми пузырьками, которые образуются при электролизе, называют электрофлотацией. В сравнении с другими видами флотации этот вид имеет следующие принципиальные особенности и отличительные признаки, которые одновременно являются ее преимуществами. При электролизе получаются очень тонко диспергированные газы. Так во флотаторах механического типа размер газовых пузырьков 0,8-0,9 мм, в струйных флотаторах - 2 мм, в вакуумных и напорных флотаторах 0,1-0,5 мм, а в электрофлотаторах менее 100 мкм. Кроме того пузырьки электролизных газов однородны по размерам и сохраняют постоянные размеры в течение времени пребывания в жидкости. Конструктивно электрофлотаторы (рис. 2.56) выполняются в виде прямоугольной емкости с флотокамерой 3, в которую через карман 4 поступает осветляемая суспензия. Твердые частицы

собираются в пенном слое в верхней части камеры 3 и удаляются из нее гребковым устройством 5. Осветленная жидкость проходит через камеру дополнительной очистки 8 и удаляется из флотатора через карман 7 в сливной штуцер 6. Основными элементами флотатора являются плоские электроды, которые размещены на наклонном днище камеры 3. Анод 1 выполняется в виде сплошной пластины из графита, которая укладывается на дно камеры 3. Катод изготавливается в виде сетки из коррозионностойкой стальной проволоки диаметром менее 0,3 мм. Расстояние между катодом и анодом составляет 6-8 мм. Электро-флотацирнные блоки устанавливаются под углом 30° к горизонтальной плоскости. Недостатками электрофлотаторов является: выделение отложений солей на электродах, что приводит к прекращению процесса флотации; невысокая производительность.

Концентрирование биомассы во флотаторах позволяет доводить содержание клеточной массы в суспензии до 600 кг/м3, что составляет 15% абсолютно сухих веществ. Чтобы из такой суспензии получить товарный продукт с содержанием влаги 10%, необходимо на 1 т биомассы удалить до 5 т влаги. Чтобы снизить энергозатраты на сушку концентратов для их сгущения применяют выпарные аппараты. Процесс упаривания биологических суспензий, которые содержат живые или плазмолизован-ные клетки имеет ряд специфических особенностей, поэтому в микробиологической промышленности используются аппараты, пригодные для обработки термолабильных продуктов. В микробиологических производствах применяются преимущественно аппараты двух типов с вынесенной зоной кипения: с естественной и принудительной циркуляцией.

Рис. 2.56. Электрофлотатор

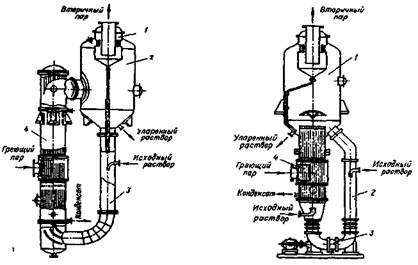

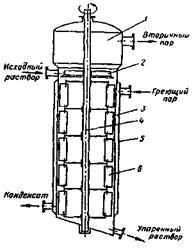

Аппарат с естественной циркуляцией (рис. 2.57) состоит из греющей камеры 4, которая выполнена в виде кожухотрубчатого теплообменника, сепаратора 2 и циркуляционной трубы 3. В сепарационной камере размещен циклон - каплеуловитель I. Раствор, поступающий на упаривание, подается в верхнюю часть циркуляционной трубы, где предварительно подогревается, смешиваясь с основным потоком циркулирующей жидкости. По мере продвижения жидкости по трубам камеры 4 она нагревается до температуры кипения и вскипает. На высоте 1/3 трубы образуется парожидкостная смесь, которая поднимается вверх со скоростью 1,5 м/с. В верхней части камеры 4 имеется отбойный лист, который направляет поднимающуюся парожидкостную смесь в сепаратор 2, где происходит ее разделение на два потока: вторичный пар и упаренный раствор, стекающий в циркуляционную трубу. Плотность этого раствора выше плотности па-рожидкостной смеси в кипятильных трубах камеры 4. Это способствует возникновению интенсивной естественной циркуляции жидкости.

Размещение греющей камеры вне корпуса сепаратора позволяет повысить интенсивность выпаривания не только за счет хорошей циркуляции жидкости, но и за счет увеличения длины кипятильных труб до 7 м. Чистка труб в греющей камере проводится без отключения ее от сепаратора. Недостатком этих аппаратов является применение только для упаривания растворов с невысокими вязкостями.

Аппараты с принудительной циркуляцией (рис. 2.58). Чтобы предотвратить отложение солей на греющих поверхностях, особенно при упаривании концентрированных продуктов, необходимо обеспечить скорость циркуляции жидкости 2-2,5 м/с. Это больше тех скоростей, которые создаются в аппаратах с естественной циркуляцией.

| Рис. 2.57. Выпарной аппарат с принудительной циркуляцией | Рис. 2.58. Выпарной аппарат с естественной циркуляцией жидкости |

В аппаратах с принудительной циркуляцией необходимая скорость движения жидкости создается при помощи циркуляционного насоса и не зависит от высоты жидкости в трубах и интенсивности парообразования.

Конструкция таких аппаратов включает выносную греющую камеру 4, сепаратор I и необогреваемую циркуляционную трубу 2, в которую подается исходный раствор. Циркуляция продукта осуществляется насосом 3. В аппаратах с принудительной циркуляцией используются пропеллерные насосы.

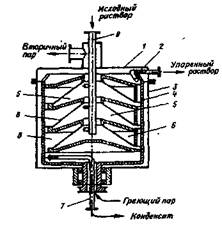

Центробежные испарители. Аппараты в которых испарение растворителя происходит из тонкой пленки жидкости, движущейся под действием центробежной силы по быстро вращающейся поверхности теплообмена, называются центробежными испарителями. Это наиболее скоростные пленочные выпарные аппараты (скорость испарения в 10-30 раз быстрее, чем у роторных пленочных испарителей). Испарители этого типа применяются для концентрирования термолабильных и пенящихся растворов. В микробиологической промышленности их используют в производстве ферментов. Центробежный испаритель (рис. 2.59) состоит из неподвижного кожуха 3 с крышкой 1, внутри которого размещен ротор -испаритель. В корпусе ротора 4 установлен пакет усеченных конусов, образующих камеры: 6 -для упариваемого раствора; 5 -для греющего пара. Теплообменной поверхностью является тонкостенный конус 8. Упариваемый раствор через неподвижный патрубок 9 подается в камеры 6 и за счет центро-бежной силы распределяется в виде пленки по внутренней поверхности конуса 8: упаренный раствор стекает с наружной кромки конуса 8 в специальный коллектор в корпусе ротора и отводится из него через штуцер 2. Греющий пар вводится снизу ротора в камеры 5 и обогревает наружную стенку конуса 8, а конденсат отводится из ротора через штуцер 7.

Роторные пленочные испарители. Эти аппараты практически незаменимы при переработке вязких, термолабильных, кристаллизующихся сред. Несмотря на сложность конструкции и относительно небольшую площадь поверхности теплообмена (до 21 м2), роторные пленочные аппараты в сравнении с другими испарителями имеют ряд преимуществ, это: малое время пребывания жидкости в рабочей зоне, что особенно важно при переработке термолабильных продуктов; пониженное пенообразование при упаривании сильно пенящихся веществ;высокое отношение начального расхода раствора к выходу конечного продукта; возможность упаривания вязких жидкостей и получения готового продукта в виде сухого порошка.

Рис.2.59. Центробежный испаритель с вращающейся поверхностью теплообмена

Роторный пленочный испаритель (рис. 2.60) состоит из вертикального корпуса 3 с расширенной по

диаметру верхней сепарационной камерой 1. Основная часть корпуса 3 заключена в рубашку 5. Внутри корпуса размещен ротор 4 на валу которого установлены распределитель жидкости 2 и крестовины с лопастями 6. Распределитель жидкости представляет собой кольцо сложной цилиндроко-нической формы. Струя исходного раствора подается на вращающееся кольцо, которое отбрасывает раствор к стенкам корпуса. Стекающая по стенкам жидкость равномерно распределяется по поверхности лопастями ротора. Лопасти могут крепится жестко или на шарнирах.

Сушилки. Большинство продуктов микробиологического синтеза выпускается в сухом виде с остаточной влажностью не более 5-12%.

Рис. 2.60. Вертикальный роторный пленочный испаритель

Флотация и выпаривание не позволяют достичь такой степени обезвоживания материала. Поэтому основным промышленным способом получения продуктов микробиологического синтеза является сушка.

Все продукты микробиологического синтеза применительно к процессу сушки можно разделить на две основные группы: 1) продукты, не требующие сохранения после сушки жизнеспособности микроорганизмов или высокой активности препарата, которые используются как источник высокопитательного белка (кормовые дрожжи, аминокислоты, некоторые ферментные препараты); 2) продукты, требующие сохранения жизнеспособности после высушивания или высокой активности до их применения (антибиотики, бактерии, ферменты и др.). На начальном этапе развития микробиологической промышленности широко использовались полочные, барабанные и ленточные сушилки, которые были заимствованы из химической технологии.

В настоящее время для сушки продуктов микробиологического синтеза применяют: сублимационные сушилки (контактный и радиационный, подвод тепла); сушилки вихревые, распылительные, с кипящим слоем (конвективный подвод тепла); сушилки на основе роторных пленочных испарителей (контактный подвод тепла). При радиационной сушке инфракрасными лучами тепловая энергия передается от источника энергии (излучателя) электромагнитными колебаниями. Температура излучателей от 700°С до 2200"С. Этот способ применяется в сублимационных сушилках для высушивания живых микроорганизмов, некоторых видов ферментов.

Наибольшее распространение получили распылительные сушилки, в которых в зависимости от температурного режима можно обрабатывать как термолабильные продукты, так и вещества, допускающие кратковременный перегрев. Основное достоинство этих сушилок - создание большой поверхности испарения за счет тонкого распыления суспензии или раствора. Однако большим недостатком этих сушилок является повышенный унос готового продукта. Распылительные сушилки классифицируются по признаку взаимного направления движения газа и частиц раствора или суспензии в сушильной камере. Выделяют сушилки, работающие при прямоточном, противоточном и смешанном движении сушильного агента и распыляемых частиц.

В микробиологической промышленности для сушки микробной биомассы, аминокислот, антибиотиков широкое распространение получили прямоточные сушилки. Основное достоинство этих сушилок заключается в том, что при сравнительно высоких температурах газа не снижается качество сухого продукта, так как в зоне распыления температура материала равна температуре «мокрого термометра» и перегрев частиц исключен. Температура сухого продукта определяется температурой газов на выходе из сушилки. По этой схеме работы исключается вероятность попадания частиц на стенки камеры, что особенно важно при работе с термолабильными веществами. Готовый продукт получается однородным, в виде порошка из частиц шарообразной формы. Важную роль при сушке распылением играет равномерное распределение газа по всему сечению камеры и быстрое смешение его с распыленными каплями. Скорость смешения играет особое значение, поскольку длительность сушки очень мала.

Конструктивные особенности сушильных камер в основном определяются условиями распыления жидкости и способом вывода готового продукта и сушильного агента. Для распыления форсункой, когда факел жидкости сориентирован вертикально, наибольшее распространение получили аппараты с сушильной камерой цилиндрической формы (рис. 2.61, 2.62) с соотношением H/D=3-4. Для обеспечения необходимой производительности по суспензии в камере может быть установлено до 32 центробежных механических форсунок, которые компонуются в блоки по 3-5 штук в каждом. Ввод сушильного агента в камеру 2 осуществляется через распределительную решетку 1. Вывод сушильного агента с пылевой фракцией готового продукта производиться через газоход 3. Крупные частицы, которые оседают в конической части камеры при помощи пневмотранспорта, выгружаются через штуцер 4.

Роторные пленочные сушилки. На отечественных фармацевтических производствах хорошо зарекомендовали себя роторные пленочные сушилки с жестко закрепленными лопастями.

| Рис. 2.61. Сушильная камера с дисковым распылителем | Рис. 2.62. Сушильная камера с форсуночным распылением |

Эти аппараты имеют диаметр 300 мм и высоту 2500 мм. На валу ротора насажены втулки с лопастями, угол наклона которых к оси вала увеличивается в направлении движения материала от 5°С до 30°С. Зазор между корпусом и кромкой лопасти составляет 1 мм. Окружная скорость за счет сменных шкивов на валу может изменяться от 5 до 15 м/с.

Несмотря на сложность конструкции, роторные пленочные сушилки имеют ряд достоинств: постоянство температуры сушки; отсутствие обратного перемешивания материала; высокая интенсивность удаления влаги и экономное использование теплоты (удельный расход пара составляет 1,2 кг на 1 кг испаряемой влаги). Но самое главное - это стерильные условия ведения сушки и низкие потери высушенного материала. Эти сушилки конкурируют с распылительными сушилками, которые широко используются в микробиологической промышленности. Швейцарской фирмой Luwa AG выпускается два типа сушилок на основе роторных пленочных испарителей в вертикальном и горизонтальном исполнении. Вертикальные сушилки оборудованы ротором с шарнирно подвешенными лопастями. Этот аппарат используется для упаривания до сухого вещества высококонцентрированных суспензий. Для сушки влажных порошков или паст, которые получаются после фильтрации, разработана горизонтальная сушилка Ротор этой сушилки комбинированный: в зоне загрузки он выполнен в виде шнека; в зоне сушки пастообразного материала - расположены подвижные скребковые лопасти; а в зоне сушки порошка - шарнирно-подвешенные лопасти.

2015-04-30

2015-04-30 4242

4242