Промышленное производство инъекционных, инфузионных растворов, глазных капель характеризуется высокой степенью развития, так как в его основе лежит широкое использование автоматизированных линий.

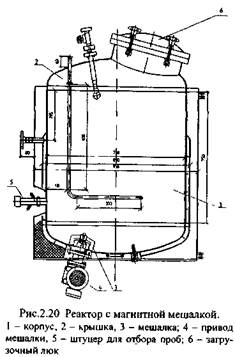

На стадии приготовления растворов используется ёмкостное оборудование - реакторы, которые могут работать под давлением. С целью предотвращения всех видов контаминации растворов реакторы должны герметично закрываться подъёмной или откидывающейся крышкой. В крышке реактора должны быть штуцеры для подачи сырья, растворителя, инертного газа, люк со смотровым стеклом, кожух для термодатчика. Опорожнение реакторов осуществляется через нижнее выпускное отверстие, а заполнение через подсоединённый трубопровод посредством вакуума или давления. Реактор должен быть оборудован рубашкой (для подачи хладо- или теплоагента) и перемешивающим устройством. Раньше в основном применяли реакторы, изготовленные из специального стекла Simax или с эмалированными внутренними поверхностями. Современная тенденция в изготовлении ёмкостного оборудования - изготовление его из высоколегированных сталей с обработкой поверхностей методом электрополировки. В новых конструкциях такого оборудования предложено перемешивание вести посредством магнитной мешалки, расположенной в нижней части аппарата. Примером такого реактора может служить реактор фирмы "Аурих Эндельштайн" (Германия), объёмом 300 л, со скоростью перемешивания 5,5 об/с (рис.2.20).

В настоящее время на наших предприятиях используют две основные схемы производства инъекционных растворов на стадии ампулирования: вакуумное и шприцевое. Основным достоинством вакуумного метода наполнения являются небольшая стоимость производства, высокая производительность, простота конструкции и обслуживания оборудования. Для данного метода производства весь комплект технологического оборудования разработан и производится Мариупольским ЭТО и НИКТИ. Спецоборудование это: 1) установка для резки спаренных ампул и направленной укладки их в кассеты - производительность таких установок 10000 -1 18000 ампул/ч; 2) полуавтомат для направленной укладки пустых ампул в технологические кассеты линий ампулирования - производительность установок в зависимости от типа кассет 22 - 40 тыс. ампул/ч (АП 16-1-0; 16-2-0; 16-3-0; АП25М-20/1Е;

20/2Е; 20/ЗЕ); 3) полуавтомат для мытья ампул шприцевым и парокондиционным способом - производительность 5000 ампул/ч; 4) полуавтомат для наполнения ампул вакуумным методом (АП-4М2) производительность 12-20 тыс. ампул/ч; 5) линия вакуумного наполнения АП25М; 6) машина для запайки ампул, в которой осуществляется удаление из ампул воздуха инертным газом, запайка ампул и укладка ампул в кассеты производительность 15 тыс, ампул/ч; 7)" установка стерилизации и контроля ампул на герметичность (стерилизаторы АП-7; АП-18; АП-18М); 8) машина для маркировки ампул производительность 10 тыс. ампул/ч; 9) автоматические линии для упаковки ампул в полимерную плёнку или фольгу, картонные коробки.

Недостатком вакуумного способа является:

1) невозможность точного дозирования;

2) ампулы при наполнении погружаются в дозируемый раствор, что приводит к загрязнению капилляров ампул;

3) только часть раствора попадает в ампулы, а часть его остаётся в аппарате и после цикла наполнения идёт на перефильтрацию, что ведёт к дополнительному загрязнению и перерасходу фильтровальных материалов;

4) промежуток времени от наполнения до запайки значительный в сравнении со шприцевым наполнением (более 3 мин) и это создает благоприятные условия для контаминации раствора механическими частицами и микрофлорой из окружающей среды (в сотни раз больше, чем при шприцевом наполнении).

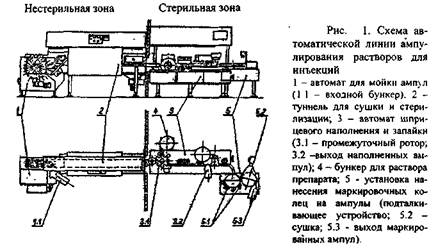

В отечественной промышленности в настоящее время всё большее распространение получает шприцевой метод наполнения, несмотря на то, что аппаратурное оформление этого метода конструктивно значительно сложнее. Схема производства инъекционных растворов, соответствующая правилам GMP представлена на рис. 2.21.

По этому принципу работают автоматические линии ампулирования ряда зарубежных фирм: "Marzocchi Milano", "Zanasi", IMA (Италия); ROTA, LIBRA, BOSCH (Германия). В состав такой линии входят следующие установки:

1) ультразвуковая моющая машина;

2) сушильный и стерилизующий туннель;

3) установка шприцевого наполнения и запайки;

4) установка нанесения маркировочных колец на ампулы.

Все установки взаимосвязаны и места перехода между ними защищены ламинарным стерильным воздушным потоком, что обеспечивает соблюдение требований GMP.

Принцип работы ультразвуковой моющей машины: ампулы или флаконы через входное отверстие попадают в бункер и надеваются на иглы распылительного устройства, которое пошагово перемещается и ампулы (флаконы) последовательно заполняются циркулирующей водой, погружаются в ванну где идёт обработка ультразвуком с частотой 20-40Гц при температуре 60°С, ополаскиваются очищенной водой, продуваются стерильным сжатым воздухом. По окончании этих операций ампулы (флаконы) в горизонтальном положении снимаются с игл и поступают в выходной бункер или на транспортёр стерилизующего туннеля. Производительность машины 8-14 тыс. ампул/ч.

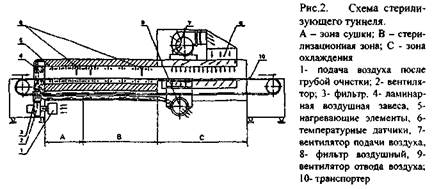

Принцип работы стерилизующего туннеля: транспортировка ампул или флаконов осуществляется посредством горизонтального и двух вертикальных боковых транспортёров. На входе в туннель ампулы проходят через ламинарный поток стерильного воздуха. Туннель разделён на три зоны: сушки, стерилизации и охлаждения (рис.2.22).

Температура в зоне стерилизации 360 °С, а на выходе 23 °С. Воздушный поток проходит двухступенчатую очистку.

Степень очистки воздуха во второй ступени от частиц с размером больше или равным 0,3 мм составляет 99,97%. Нагрев воздуха в зоне сушки и стерилизации осуществляется тэнами со специальной обработкой поверхности во избежание образования окалины. Время пребывания ампул вместимостью 2 мл составляет 30 мин.

Принцип работы установки по наполнения ампул: транспортная система работает пошаговым способом и состоит из входного наклонного дискового бункера, подающего цилиндра, при помощи которого ампулы из дискового бункера перемещаются на гребенчатый шаговый подающий механизм поперечного выталкивателя, который обеспечивает транспортировку ампул в промежутках между отдельными операциями и спускного жёлоба, металлической иглы, которая при наполнении перемещается вверх. В автоматах предусмотрен узел обработки ампул инертным газом перед наполнением и перед запаиванием. Ампулы в течение процесса наполнения должны быть строго центрированы. Центрирование может быть осуществлено посредством: призматического выреза, в который ампулы помещены; зажимными клещами с четырёхточечным контактом; вращающимися рамками. Передвижение ампул обеспечивается сочленённым бесконечным транспортёром, или гребенчатым шаговым подающим механизмом или в специальных патронах. Одновременно наполняются 6 ампул (в зависимости от типа оборудования). Каждую точку наполнения обслуживает отдельный поршневой насос. Корпус насоса выполнен из стекла, а поршень может быть стеклянным, керамическим или металлическим со специальной обработкой поверхности. Работа дозирующего устройства контролируется датчиком, который в случае отсутствия ампулы (флакона) блокирует подачу раствора. Запаивание ампул осуществляется при помощи горелок, работающих на смеси природного газа и кислорода. Оплавленные концы ампулы захватываются клещами, которые удаляют излишки капилляра. В процессе запаивания ампулы вращаются.

Стерилизация ампул (флаконов) с наполненным раствором осуществляется в стерилизаторах насыщенным водяным паром под избыточным давлением 0,11 МПа и температуре 120±1°С.

Стерилизация, контроль на герметичность запайки, мойка и сушка наполненных ампул относятся к технологически операциям, требующим больших затрат времени, рабочей силы и пространства. В настоящее время на предприятиях используют специально разработанные автоклавы-стерилизаторы, в которых выполняются все перечисленные операции. Стерилизатор представляет четырёхугольный сосуд, работающий под высоким давлением. Двери автоклава оборудованы запорным устройством с предохранителем, которое препятствует открыванию дверей, если в рабочем пространстве избыточное давление. Внутренние части стерилизатора изготовлены из высоколегированной жаропрочной стали с электрополировкой поверхности. Стерилизатор оснащён предохранительным клапаном, мановакууметром и термографом. Подача пара осуществляется в нижней части стерилизатора.

Наполненные ампулы, помещённые в специальные перфорированные короба укладываются на тележку, размещённую в специальной раме. Из этой рамы тележка с коробами переносится в стерилизатор. В стерилизаторе проводят следующие операции: стерилизацию; проверку ампул на герметичность в окрашенном растворе; мойку и ополаскивание ампул обессоленной водой; сушку.

После проведения стерилизации в камере при помощи вакуумного насоса создаётся разрежение и идёт её заполнение красящим раствором. Затем красящий раствор откачивается из камеры, а ампулы двоекратно промываются водой очищенной. Далее осуществляется сушка ампул. В камере создаётся разрежение и сушка осуществляется при невысоких температурах. По окончании сушки прекращается подача пара, в камеру поступает очищенный воздух. Цикл стерилизации длится около 3 часов и он полностью автоматизирован.

Оборудование используемое в производстве инъекционных, инфу-зионных растворов и глазных капель на стадии стерилизации одинаково.

В производстве инъекционных и инфузионных растворов используется перспективный технологический процесс - лиофилизация. Этот метод применяется при изготовлении инъекций и инфузий легкоразлагающихся веществ. Стерильный водный раствор лекарственного вещества замораживают в стерильном контейнере, а затем лёд и связанную воду в асептических условиях удаляют сублимацией и вакуумной сушкой. Сушку замораживанием можно проводить в первичной упаковке (флаконе, бутылке, ампуле из стекла или пластика).

Оборудование для ведения процессов лиофилизации или холодной сублимации. Лиофилизация - это процесс удаления растворителя из замороженного продукта в условиях глубокого вакуума. Если нагревать замороженное вещество при постоянном давлении, которое ниже значения давления, при котором существует тройная точка - вещество из твёрдого вещества переходит в газообразное, минуя жидкую фазу. Это явление используется для получения фармацевтических препаратов термолабильных веществ (ферментов, вакцин, препаратов крови, антибиотиков и др.). Лиофильной сушка называется потому, что порошки, получаемые методом сублимации очень гигроскопичны и хорошо растворяются в процессе приготовления из них инъекционных и инфузионных растворов. Высушивание исходных растворов или суспензий осуществляется в ампулах, флаконах, бутылках из стекла или полимерных материалов.

В состав установки для лиофильной сушки входят: сублимационная камера, внутри которой расположены пластины для размещения продукта; конденсатор; охлаждающий компрессор для сублимационной камеры и для конденсатора; двухступенчатая вакуумная установка; насос.

Сублимационная камера - это та часть установки, где из замороженного препарата в условиях глубокого вакуума происходит испарение растворителя, пары которого далее поступают в конденсатор-холодильник. Загрурка продукта в камеру может осуществляться сверху через съёмную крышку или через боковую дверь камеры. Внутри камеры расположены плиты, на которых и размещается высушиваемый продукт. Плиты выполняют функцию нагревающего агента, но иногда и охлаждающего. Нагревание осуществляется при помощи встроенных трубок, по которым подаётся теплоноситель. Если замораживание продукта осуществляется прямо в сублимационной камере, для охлаждения плит используют охлаждающий контур (охлаждение фреоном). Сублимационные камеры изготавливают из высоколегированных сталей с электрополировкой поверхностей. Из сублимационной камеры пары, воды переходят в конденсатор, где они минуя жидкую фазу конденсируются в виде льда на сильно охлаждённые (до -60 - -80°С) плиты конденсатора. В установках иногда работает по два конденсатора. Один размораживается, а другой работает.

Очень важное место в сублимационных установках занимает двухступенчатый вакуумный насос, потому что процесс сублимации пойдёт беспрепятственно, если парциальное давление паров воды будет ниже 1,33 Па. Основные условия правильного ведения сушки:

- правильный выбор скорости замораживания и окончательной температуры замороженного продукта;

- поддерживание вакуума на оптимальном уровне в процессе сушки, а в конце процесса достижение минимального значения 0,4 Па;

- удерживание минимальной температуры поверхностей конденсатора, а в конце сушки достижения минимальной температуры -70°С;

- подвод к поверхности материала максимального количества тепла, но так чтобы материал не таял.

Согласно международному стандарту GMP упаковка и её соответствие современным требованиям имеют особое значение для стерильных лекарственных препаратов. Анализ зарубежного фармацевтического рынка показал широкое использование полимерных материалов для изготовления: флаконов для таблеток и капсул; флаконов для инфузионных растворов, офтальмологических растворов, вакцин, препаратов крови и других жидких лекарственных форм; пластиковых контейнеров для инфузионных растворов и препаратов крови. В качестве примера рассмотрим розлив стерильных растворов в пластмассовые флаконы на оборудовании "bottle-pack 321" фирмы ROMMELAG. Это система, которая формирует флакон и заполняет его стерильным раствором в асептических условиях. Данная технологическая линия герметична, защищена от неумелого обращения, непрерывна. За несколько секунд из гранул пластика формируется готовая упаковка. Из разогретой массы прессуется флакон, который вначале обрабатывается стерильным сжатым воздухом, далее через канал вакуумирования воздух удаляется из флакона и он на участке шприцевого заполнения заполняется дозой стерильного раствора. Таким способом возможно изготовление ёмкости для доз от 0,1 до 50 мл. Готовая продукция представляет собой моноблоки, состоящие из нескольких контейнеров (от 2 до 15 штук). Все трубопроводы по подаче продукта от подающих резервуаров до заправочных игл можно очищать и промывать без разборки.

Для размещения системы "bottle-pack 321" не обязательно требуется помещение с контролируемым классом чистоты; стерильность в системе обеспечивается за счёт постоянного потока воздуха, создающего зону повышенного давления возле заправочной иглы (при наличии поломок или неисправностей фасовка мгновенно прекращается). Линия представляет собой полностью замкнутый контур, который можно очищать и стерилизовать, начиная от резервуара с продуктом и заканчивая упаковкой. В машину встроена система фильтрации воздуха, все подготовительные и производственные процессы имеют высокий уровень автоматизации.

2015-04-30

2015-04-30 12951

12951