Тема: Сушка.

Цель работы: Высушивание материала в барабанных и распылительных сушилках.

Порядок выполнения работы:

61. Записать в тетради тему практической работы.

62. Ознакомится с конструкцией и принципом действия барабанных и распылительных сушилок.

63. Пути интенсификации процессов.

64. Записать вывод о проделанной практической работе.

65. Ответить на контрольные вопросы.

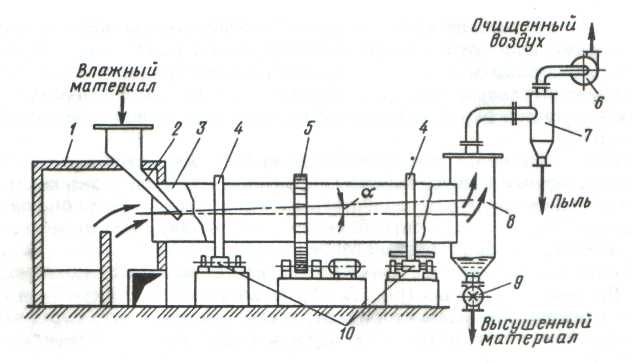

Содержание работы: Барабанные сушилки применяют для сушки свекловичного жома, зерно-картофельной барды, кукурузных ростков и мезги, зерна и сахара-песка. Сушка в барабанных сушилках происходит при атмосферном давлении. Теплоносителем являются воздух либо топочные газы.

Барабанные сушилки (рис. 7) имеют цилиндрический полый горизонтальный барабан (3), установленный под небольшим углом к горизонту. Барабан снабжен бандажами (4), каждый из которых катится по двум опорным роликам (10) и фиксируется упорными роликами. Барабан приводится во вращение от электропривода с помощью насаженного на барабан зубчатого колеса (5). Частота вращения барабана не превышает 5...8 мин-1. Влажный материал поступает в сушилку через питатель (2). При вращении барабана высушиваемый материал пересыпается и движется к разгрузочному отверстию. За время пребывания в барабане материал высушивается при взаимодействии с теплоносителем — в данном случае с топочными газами, которые поступают в барабан из топки.

Рис. 7. Барабанная сушилка:

1— топка; 2 — бункер; 3 — барабан; 4 — бандажи; 5 — зубчатое колесо; 6 — вентилятор; 7 — циклон; 8 — приемный бункер; 9 — шлюзовой питатель; 10 — опорные ролики

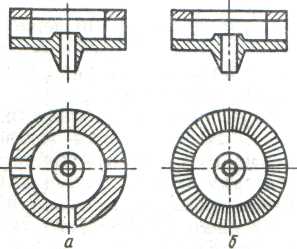

Для улучшения контакта материала с сушильным агентом в барабане устанавливают внутреннюю насадку, которая при вращении барабана способствует перемешиванию материала и улучшает обтекание его сушильным агентом. Тип насадки выбирают в зависимости от свойств материала. На рис.8 показаны некоторые типы внутренних насадок.

Подъемнолопастную насадку используют для сушки крупнокусковых и склонных к налипанию материалов. Для сушки мелкокусковых, сыпучих материалов применяют распределительную насадку. Пылящие, тонкодисперсные материалы сушат в барабанах, снабженных перевалочной (ячейковой) насадкой.

а б

Рис. 8. Внутренние распределительные насадки барабанов:

а — подъемно-лопастная; б — распределительная (полочная); в — перевалочная (ячейковая)

Газы и материал могут двигаться прямотоком и противотоком. При прямотоке удается избежать перегрева материала, так как при этом горячие газы взаимодействуют с материалом с высокой влажностью. Чтобы исключить большой унос пыли, газы просасываются через барабан вентилятором со скоростью 2...3 м/с. Перед выбросом в атмосферу отработанные газы очищаются в циклоне (7).

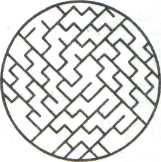

Вальцовые сушилки (рис. 9) предназначены для сушки жидких и пастообразных материалов: всевозможных паст, кормовых дрожжей и других материалов. Греющий пар поступает в вальцы (4,7), вращающиеся навстречу друг другу с частотой 2... 10 мин -1, через полую цапфу, а конденсат выводится через сифонную трубу (5). Материал загружается сверху между вальцами и покрывает их тонкой пленкой, толщина которой определяется регулируемым зазором между вальцами. Высушивание материала происходит в тонком слое за полный оборот вальцов. Подсушенный материал снимается ножами (6) вдоль образующей каждого вальца. В случае необходимости досушки материала вальцовую сушилку снабжают гребковыми досушивателями (1).

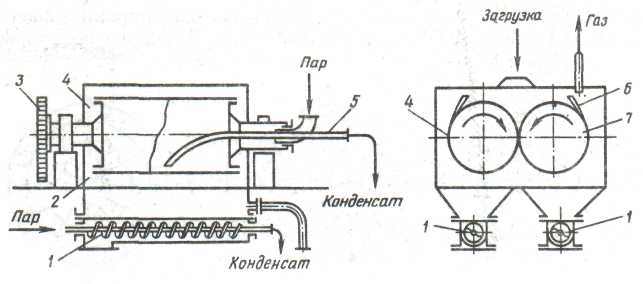

Распылительные сушилки предназначены для сушки растворов, суспензий и пастообразных материалов. Сушкой распылением получают сухое молоко, молочно-овощные концентраты, пищевые и кормовые дрожжи, яичный порошок и другие продукты.

Распылительные сушилки представляют собой в большинстве случаев коническо-цилиндрический аппарат, в котором происходит диспергирование материала при помощи специальных диспергаторов в поток теплоносителя. В качестве диспергаторов применяют центробежные распылители, пневмати-ческие и механические форсунки.

Рис. 9. Вальцовая сушилка: 1 — досушиватель; 2 - корпус; 3 — привод; 4 — ведущий валец; 5 — сифонная трубка; 6 — нож; 7 — ведомый валец

При непосредственном контакте теплоносителя — воздуха с распыленным материалом почти мгновенно протекает тепломассообменный процесс. Продолжительность пребывания материала в сушилке не превышает 50 с.

Преимущество распылительных сушилок — возможность использования теплоносителей с высокой температурой даже для сушки термолабильных материалов.

Однако распылительные сушилки имеют сравнительно небольшой удельный съем влаги в пределах до 20 кг/м3, большой расход теплоносителя и, как следствие, значительную материале- и энергоемкость.

При механическом методе распыления используются форсунки (рис. 10), в которые жидкость подается при давлении 2,5...20 МПа. Качество распыления зависит от степени турбулентности струи, выходящей из сопла форсунки. Для создания турбулентности в форсунке имеется насадка с тангенциальными канавками для закручивания потока. Распад струй на капли вызван асимметричными и волнообразными колебаниями внутри струи, возникающими в результате турбулентности, взаимодействия газа и струи жидкости и влияния сил поверхностного натяжения.

Рис. 10. Центробежная механическая форсунка:

1 — патрубок для подвода продукта; 2 — корпус; 3 — завихритель; 4 — сопло.

Размер капель зависит от конструкции форсунки, скорости истечения жидкости из форсунки и физических свойств жидкости и газа. Диаметр капель уменьшается при увеличении давления в форсунке, снижении вязкости и поверхностного натяжения жидкости, а также при уменьшении диаметра отверстия сопла форсунки.

Рис. 11. Распылительные диски:

а — 4-лопастный; б - 24-лопастный

Механические форсунки делятся на струйные и центробежные. Механические форсунки применяют в основном для грубого и тонкого распыления раствора. Для этих форсунок характерна сложность регулирования производительности, но они просты по конструкции и имеют низкие энергозатраты при эксплуатации.

В пневматических форсунках распыление происходит скоростной струей газа или пара, который подается под давлением 0,1...0,6 МПа. Такими форсунками распыляют растворы, пасты, эмульсии, мелкодисперсные суспензии.

Широкое распространение получило распыление центробежными дисками, вращающимися с частотой до 40 000 мин-1, в поток теплоносителя.

На рис. 11 представлены две конструкции распылительных дисков. Выброс жидкости из диска, в котором она приобретает вращательное движение, происходит через каналы, образованные лопатками, либо через форсунки и сопла. С увеличением числа каналов возрастает производительность сушилки. Диски различаются диаметром и шириной канала. Использование сопловых дисков может приводить к наростам влажного материала на стенках сушилки.

Расстояние полета частицы зависит от диаметра капель, их скорости на выходе из диска, физических свойств раствора и теплоносителя, от расхода теплоносителя и раствора, схемы взаимодействия потоков.

Центробежное распыление суспензий имеет ряд преимуществ, а именно: позволяет распылять суспензии с широким распределением частиц по размерам, при этом качество распыления не зависит от расхода суспензии.

Существенные особенности конструкции распылительных сушилок — число и способ установки распылителей, места ввода и вывода теплоносителя. По схемам взаимодействия потоков теплоносителя и материала сушилки бывают прямоточными, противоточными и со сложным взаимодействием потоков.

Сушилки с центробежными распылителями работают в большинстве случаев по прямоточной схеме. Процесс характеризуется интенсивными радиальными потоками газа и материала от диска к стенкам камеры. Если диск расположен недалеко от потолка, то может иметь место отложение продукта на стенке потолка. Для предотвращения образования наростов в зону между потолком и факелом подводится теплоноситель.

Наиболее эффективно работает сушилка, когда теплоноситель подводится к корню факела распыла. При этом тепломассообмен протекает на горизонтальном участке от факела до стенки камеры. Для подвода теплоносителя используют газовые диспергаторы.

Часто распылительные сушилки работают в комплекте с сушилками с псевдоожиженным или виброаэропсевдоожиженным слоем, которые применяются как вторая ступень сушки для удаления связанной влаги.

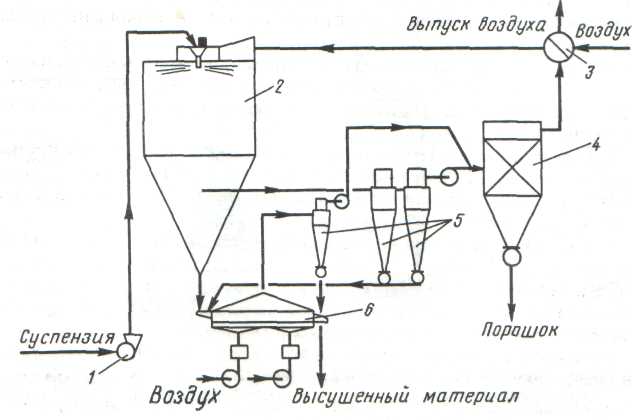

Двухступенчатая сушильная установка, первая ступень которой — распылительная сушилка (2), а вторая — сушилка с псевдоожиженным слоем (6), представлена на рис. 12. Высушиваемый материал подается насосом в распылительную сушилку с центробежным распылителем. Подсушенный твердый материал из конической части сушилки подается секторным дозатором в сушилку с псевдоожиженным слоем на досушку. Выходящий из сушилок воздух очищается в циклонах (5) и мешочном фильтре (4) и либо

Рис. 12. Схема двухступенчатой сушильной установки:

1 — насос; 2 — распылительная сушилка; 3 — теплообменник; 4 — ленточный фильтр; 5 - циклоны; 6 — сушилка с псевдоожиженным слоем

выбрасывается в атмосферу, либо нагревается в теплообменнике (3) и вновь поступает в распылительную сушилку. Отделенная в циклонах пыль может подаваться в сушилку с псевдоожиженным слоем.

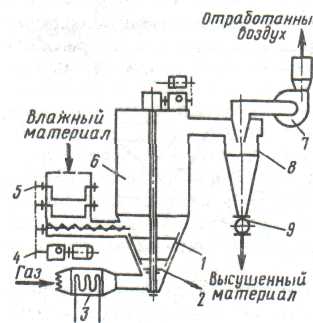

Сушильная установка с разбрызгивающим диском, предназначенная для сушки пастообразных продуктов, например отфильтрованных осадков, показана на рис. 13. Влажный материал загружается в коническую часть сушилки (6) шнековым дозатором. Материал перемешивается в конической части сушилки рамной мешалкой (1) и попадает на разбрызгивающий диск (2), который отбрасывает материал к стенкам сушилки. Горячий газ подается в нижнюю часть конуса под разбрызгивающий диски через кольцевую щель, образуемую диском и корпусом, поступает в сушилку, формируя псевдо-ожиженный слой в конической части сушилки. По мере высыхания частицы материала выносятся из сушилки и улавливаются в циклоне (8).

Такие сушилки используют в агрегатах с распылительной сушилкой или самостоятельно. Разработаны схемы с замкнутым контуром для сушки материалов, окисляющихся кислородом воздуха, а также для сушки взрывоопасных материалов.

Сублимационные сушилки применяют для сушки ценных пищевых продуктов, когда к высушенному продукту предъявляют высокие требования в отношении сохранения его биологических свойств при длительном

Рис. 13. Схема сушилки для сушки пастообразных материалов:

1 — перемешивающее устройство; 2 — распределительный диск; 3 — калорифер; 4 — электродвигатель; 5 — загрузочный бункер; 6 — сушилка; 7 — вентилятор; 8 — циклон; 9 — шлюзовой дозатор

хранении, например мяса в замороженном состоянии, овощей, фруктов и других продуктов. Сублимационную сушку проводят в глубоком вакууме при остаточном давлении 133,3...13,3 Па (1,0...0,1 мм рт. ст.) и при низких температурах.

При сублимационной сушке замороженных продуктов находящаяся в них влага в виде льда переходит непосредственно в пар, минуя жидкое состояние.

Перенос влаги в виде пара от поверхности испарения происходит путем эффузии, т.е. свободного движения молекул пара без взаимных столкновений друг с другом.

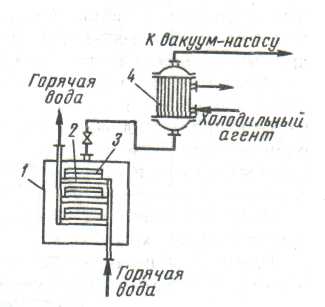

Рис. 14. Сублимационная сушилка: 1— сушильная камера; 2 — плита; 3 — противень: 4— конденсатор-вымораживатель.

Сублимационная сушилка (рис. 14) состоит из сушильной камеры (1)(сублиматора), в которой расположены пустотелые плиты (2), и конденсатора — вымораживателя (4). В плитах циркулирует горячая вода. Высушиваемый материал в противнях (3) размещается на плитах. Противни имеют специальные бортики, которые обеспечивают воздушную прослойку между плитами и противнями. Теплота от плит к противням передается за счет радиации. Образовавшаяся при сушке паровоздушная смесь из сублиматора поступает в конденсатор-вымораживатель — кожухотрубный теплообменник, в межтрубном пространстве которого циркулирует хладагент — аммиак. Конденсатор-вымораживатель включают в циркуляционный контур с испарителем аммиачной холодильной установки и соединяют с вакуум-насосом, предназначенным для отсасывания несконденсировавшихся газов. В трубах конденсатора происходят конденсация и вымораживание водяных паров. Обычно сублимационные сушилки имеют два попеременно работающих конденсатора: в то время как в одном конденсаторе происходят конденсация и замораживание, другой размораживается для удаления льда.

Влагу удаляют из материала в три стадии. На первой стадии при снижении давления в сушильной камере происходят самозамораживание влаги и сублимация льда за счет теплоты, отдаваемой материалом. При этом удаляется до 15% всей влаги. Вторая стадия — сублимация, при которой удаляется основная часть влаги. На третьей стадии тепловой сушки удаляется оставшаяся влага.

По энергоемкости сублимационная сушка приближается к сушке при атмосферном давлении.

Терморадиациониая сушилка применяется, например, для термообработки зерновых материалов, таких, как фасоль, горох, ячмень и др. При сушке инфракрасными лучами теплота для испарения влаги подводится термоизлучением. Генератором, излучающим теплоту, являются специальные лампы или нагретые керамические или металлические поверхности.

При сушке термоизлучением на единицу поверхности материала в единицу времени приходится значительно больше теплоты, чем при сушке нагретыми газами или при контактной сушке. Процесс сушки значительно

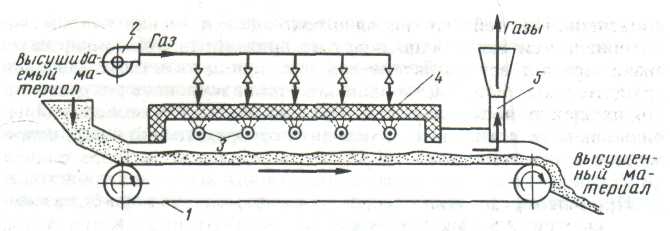

Рис. 15. Радиационная сушилка: 1 — конвейер; 2 — газодувка; 3 — газовые горелки; 4 — излучатель; 5 — выхлопная труба

ускоряется. Так, продолжительность сушки инфракрасными лучами тонкослойных материалов сокращается в 30... 100 раз.

На рис. 15 представлена схема радиационной сушилки с излучателями, обогреваемыми газами.

Газовые радиационные сушилки проще по конструкции и дешевле сушилок, оборудованных лампами. Излучатели (4) нагреваются газом (3), сжигаемым непосредственно под излучателями, или же топочными газами, поступающими внутрь излучателей. Выбор излучателей определяется свойствами высушиваемого материала.

Для интенсификации сушки сушилки должны работать в осциллирующем режиме, чтобы термодиффузионный поток влаги, направленный вследствие температурного градиента внутрь материала, не препятствовал диффузии влаги с поверхности.

Высокочастотные сушилки в последнее время нашли применение для выпечки толстослойных изделий, например тортов. При высокочастотной сушке можно регулировать температуру и влажность не только на поверхности, но и по толщине материала.

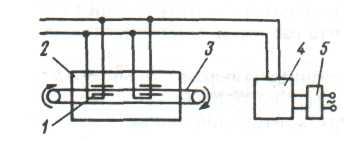

СВЧ-сушилка (рис. 16) состоит из лампового высокочастотного генератора (4) и сушильной камеры (2), внутри которой находится ленточный конвейер (3). Переменный ток из сети частотой 50 Гц поступает в выпрямитель (5), а затем в генератор, где преобразуется в переменный ток высокой частоты. Этот ток подводится к пластинам конденсатора, которые расположены с обеих сторон ленточного конвейера. Под действием поля высокой частоты ионы и электроны материала меняют направление движения синхронно с изменением знака заряда пластин кондесатора. Дипольные молекулы получают вращательное движение, а неполярные поляризуются из-за смещения их электрических зарядов. В результате этих процессов в материале выделяется теплота и материал нагревается. Изменяя напряжение электрического поля, можно регулировать скорость сушки.

Рис. 16. СВЧ-сушилка:

1 — пластинка конденсатора; 2 — сушильная камера; 3 — ленточный конвейер; 4 — ламповый высокочастотный генератор; 5 — выпрямитель

При высокочастотной сушке требуются.высокие удельные расходы энергии (2,5...5 кВт-ч на 1 кг испаренной влаги). Конструкция высокочастотных сушилок более сложная и дорогая, чем конвективных и контактных. Поэтому высокочастотные сушилки целесообразно применять для термообработки дорогостоящих пищевых продуктов.

КОНТРОЛЬНЫЕ ВОПРОСЫ:

1. По каким признакам подразделяются сушилки.

2. Какие материалы целесообразно сушить в конвективных сушилках, а какие в контактных?

3. Какие продукты сушат в распылительных сушилках?

4. Почему в ряде случаев сушильные установки делают двухступенчатыми?

5. Каким путем теплота теплоносителя к материалу передается в конвективных и контактных сушилках?

6. В каких случаях применяют сублимационную сушилку.

2015-05-05

2015-05-05 2036

2036