Все измельчающие машины делятся на дробилки и мельницы. Дробилки применяют для крупного и среднего дробления, мельницы — для среднего, мелкого, тонкого и коллоидного измельчения.

Основные измельчающие машины подразделяются на следующие типы: щековые дробилки, гирационные, молотковые и дробилки ударного действия; протирочные машины; валковые мельницы и бегуны, шаровые и стержневые мельницы, кольцевые, вибрационные, коллоидные мельницы.

Резательные машины бывают пластинчатыми, дисковыми, роторными, струнными и др.

Ко всем измельчающим машинам предъявляют общие требования: равномерность кусков измельченного материала; удаление измельченных кусков из рабочего пространства; сведение к минимуму пылеобразования; непрерывная и автоматическая разгрузка; возможность регулирования степени измельчения и легкой смены быстро изнашивающихся частей; небольшой расход энергии на единицу продукции.

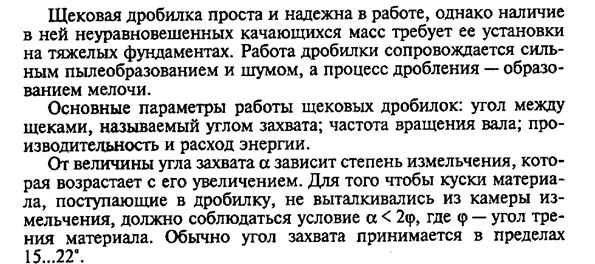

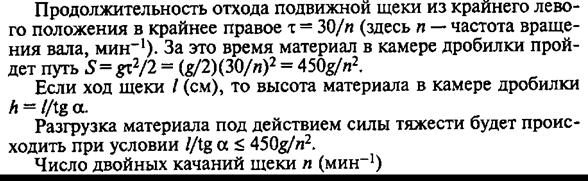

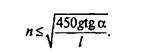

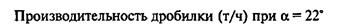

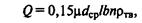

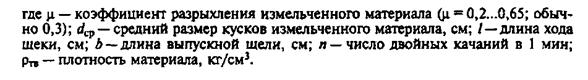

2.Щековые дробилки измельчают материал путем раздавливания и раскалывания в конической камере, образованной неподвижной и подвижной плитами, которые периодически сближаются. Раздавленный материал выпадает из дробилки во время обратного хода подвижной плиты.

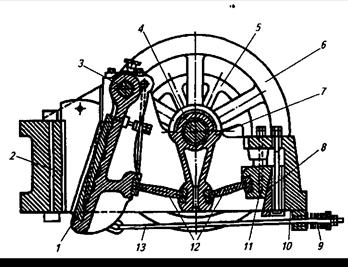

Конструкция дробилки показана на рис. 25.4. Щеки дробилки снабжены съемными ребристыми плитами из износостойкой стали. Подвижная щека установлена на неподвижной оси и приводится в колебательное движение от эксцентрикового вала при помощи шатуна, шарнирно связанного рычагами 12 с этой щекой и регулировочными клиньями 8 и 11. Перемещением клиньев при помощи болтов регулируют ширину выпускной щели и, следовательно, степень измельчения материала. С помощью тяги 13 и пружины 9 обеспечивается обратное движение щеки. Коленчатый рычаг, образуемый шатуном и распорными плитами, является основой конструкции дробилки и позволяет создавать очень большие давления.

Рис.4. Щековая дробилка:

(12)

(12)

(13)

(13)

Расход энергии принимают равным 400…1500 Вт на 1 т/ч производительности дробилки.

3.Гирационные (конусные) дробилки применяют для крупного, среднего и мелкого измельчения. Измельчение происходит путем непрерывного раздавливания и излома кусков материала между конической дробящей головкой и корпусом, который имеет форму усеченного конуса (рис.5). Дробящая головка установлена в корпусе дробилки с эксцентриситетом, в результате чего она совершает эксцентричное вращательное движение. Когда дробящая головка приближается к одной стороне корпуса, измельченный материал выпадает с противоположной стороны через расширяющуюся в это время кольцевую щель между корпусом и головкой.

Молотковые дробилки применяют, например, для измельчения костей при производстве кормов. Молотковая мельница представляет собой машину ударного действия, снабженную быстровращающимся диском с шарнирно прикрепленными к нему молотками (рис. 6). Материал поступает в дробилку через бункер и измельчается дробящими молотками, а также за счет ударов о броневые плиты. Измельченный материал удаляется через колосниковую решетку. Размеры отверстий колосниковой решетки определяют размеры измельченного материала.

В дезинтеграторах и дисмембраторах на дисках по концентрическим окружностям расположены пальцы-била. Каждый ряд пальцев одного диска расположен с небольшим зазором между двумя рядами пальцев другого диска (рис.7).

Материал поступает в машину через загрузочный бункер и измельчается под действием ударов вращающихся пальцев. Измельченный материал высыпается через разгрузочную воронку, расположенную в нижней части машины. Частота вращения дисков 200... 1200 мин-1. Производительность таких машин колеблется от 0,5 до 20 т/ч.

|

Дисмембраторы в отличие от дезинтеграторов укомплектованы одним вращающимся диском. Роль второго диска выполняет крышка мельницы, на внутренней поверхности которой по концентрическим окружностям расположены ряды неподвижных пальцев.

|

2015-05-05

2015-05-05 1487

1487