Фильтрование с закупориванием пор происходит,

когда твердые частицы проникают в поры фильтровальной перегородки. Закупоривание пор твердыми частицами наблюдается уже в начальный период процесса фильтрования, что снижает производительность фильтра. Для поддержания ее на должном уровне фильтр регенерируют, промывая обратным током жидкости либо прокаливая металлические фильтровальные перегородки.

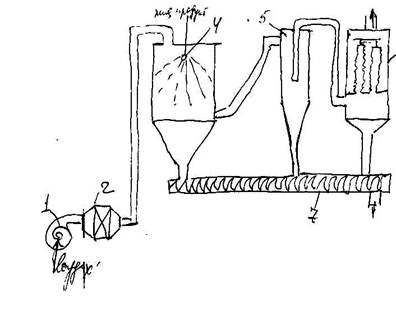

26.Распылительные сушилки. Назначение, устройство и принцип действия.

Распылительные сушилки предназначены для сушки растворов, суспензий и пастообразных материалов. Сушкой распылением получают сухое молоко, молочно-овощные концентраты, пищевые и кормовые дрожжи, яичный порошок и другие продукты.

Распылительные сушилки представляют собой в большинстве случаев коническо-цилиндрический аппарат, в котором происходит диспергирование материала при помощи специальных диспергато-ров в поток теплоносителя. В качестве диспергаторов применяют центробежные распылители, пневматические и механические форсунки.

При непосредственном контакте теплоносителя — воздуха с распыленным материалом почти мгновенно протекает тепломассооб-менный процесс. Продолжительность пребывания материала в сушилке не превышает 50 с.

Преимущество распылительных сушилок — возможность использования теплоносителей с высокой температурой даже для сушки термолабильных материалов.

Однако распылительные сушилки имеют сравнительно неболь

шой удельный съем влаги в пределах до 20 кг/м3, большой расход

теплоносителя и, как следствие, значительную материало- и

энергоемкость.

1.вентилятор

2.колорифер

2.колорифер

3.корпус сушилки

4.разбрызгивающее устройство

5.циклон

6.рукавный фильтр

7.внек для выгрузки

27. Мембранные методы фильтрования.

К процессам обычного фильтрования принято относить гидромеханические процессы, не осложненные физико-химическими явлениями. На нашей схеме такие процессы проходят на фильтрующих перегородках с диаметром пор от 1 мкм и более.

Процессы на перегородках с диаметром пор порядка 0,1 до нескольких микрометров принято относить к микрофильтрации. В этих процессах могут отделяться как мельчайшие частицы механической примеси, так и отдельные клеточные организмы и частицы клеток, как, например, дрожжевые клетки в процессах микрофильтрации продуктов брожения. Процессы микрофильтрации осложняются образованием гелеобразных слоев на поверхности фильтрующей перегородки, которую в дальнейшем будем называть микрофильтрационной мембраной. Между гель-слоем и мембраной возникает физическое или физико-химическое взаимодействие, приводящее иногда к полной закупорке пор и прекращению процесса. В каждом случае следует учитывать, что проницаемость гель-слоя во много раз ниже проницаемости самой мембраны и именно она определяет производительность процесса.

Процессы ультрафильтрации выполняют на мембранах со средним диаметром пор от 0,01 до 0,1 мкм, называемых улыпрафильтра-ционными мембранами. В процессах ультрафильтрации разделяют растворы, содержащие крупные молекулы, например молекулы полимеров, в том числе молекулы белков.

Мембраны для процессов обратного осмоса имеют поры, средний диаметр которых не превышает 0,01 мкм. Так как на практике используют обратноосмотическиемембраны с размерами пор значительно ниже указанной границы, принято измерять средний диаметр пор в ангстремах.

Процессы микрофильтрации, ультрафильтрации и обратного осмоса осуществляют под избыточным давлением, и поэтому их принято называть баромембранными процессами.

На рис. 8.4 приведена диаграмма с указанием ориентировочных размеров отделяемых частиц. Полагая, что размер пор является решающим при разделении любой системы, пользуясь диаграммами на рис. 8.3 и 8.4, можно предположительно выбрать мембрану и процесс для отделения соответствующих объектов.

Остается добавить, что приведенные границы размеров пор в действительности весьма условны, поскольку характер процесса в значительной степени зависит и от других факторов, о чем будет сказано ниже. Кроме того, некоторые разные по своей природе процессы осуществляются на мембранах с порами одного размера. Например, процессы испарения через мембрану, диализ и электродиализ, как и обратный осмос, осуществляются на мембранах с порами размером менее 10 нм (100 А).

28. Кристаллизаторы. Назначение, устройство и принцип действия.

Кристаллизаторы по принципу действия делятся на аппараты периодического и непрерывного действия с отгонкой части растворителя и с охлаждением раствора. кристаллизация с частичной отгонкой воды осуществляется в вакуум-аппаратах.

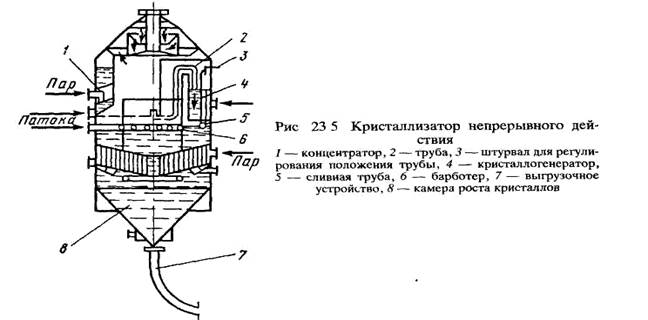

Кристаллизаторы непрерывного действия состоят из концентратора, кристаллогенератора и камеры роста кристаллов. Конструкция аппарата должна обеспечивать интенсивную циркуляцию, препятствующую осаждению кристаллов в аппарате, улучшающую теплопередачу и обеспечивающую получение равномерных по величине кристаллов.

представлен вакуумный кристаллизатор непрерывного действия, применяемый в сахарном производстве. Концентратор и кристаллогенератор выполнены в виде кольцевых сегментов с трубчатой поверхностью нагрева. Концентратор герметически отделен от других узлов аппарата, что позволяет создавать в нем избыточное давление, не зависимое от давления в других частях аппарата. Кристаллоератор верхней открытой частью соединен

представлен вакуумный кристаллизатор непрерывного действия, применяемый в сахарном производстве. Концентратор и кристаллогенератор выполнены в виде кольцевых сегментов с трубчатой поверхностью нагрева. Концентратор герметически отделен от других узлов аппарата, что позволяет создавать в нем избыточное давление, не зависимое от давления в других частях аппарата. Кристаллоератор верхней открытой частью соединен

с надутфельным пространством камеры роста кристаллов. Камера роста кристаллов выполнена в виде цилиндра, снабженного типовой поверхностью нагрева. При помощи цилиндрической и радиальных перегородок она разделена на четыре секции.

Простейшие кристаллизаторы периодического действия — вертикальные цилиндрические аппараты со змеевиками и механическими мешалками. Процесс кристаллизации в них ведется одновременно с охлаждением раствора.

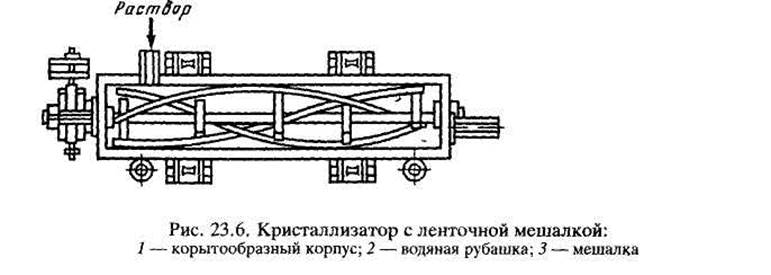

В пищевой технологии применяют в основном два типа кристаллизаторов: корытного типа и вращающиеся барабанные.

На рис. 23.6 показан кристаллизатор корытного типа с ленточной мешалкой. Вместо ленточной мешалки может использоваться шнековая мешалка, которая выполнена в виде бесконечного винта. Средний размер кристаллов в таких кристаллизаторах не превышает 0,5...0,6 мм.

Кристаллизаторы корытного типа довольно широко распространены в промышленности Они просты в обслуживании и надежны в работе.

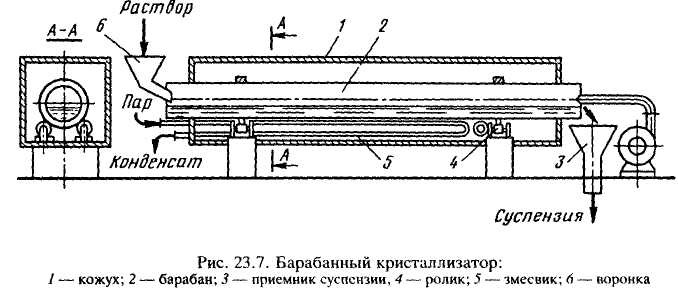

Барабанные кристаллизаторы бывают с водяным и воздушным охлаждением. При воздушном охлаждении кристаллы получаются более крупными из-за низкого коэффициента теплоотдачи от раствора к воздуху, но при этом производительность кристаллизатора значительно ниже, чем при водяном охлаждении.

Барабанный кристаллизатор представляет собой вращающийся цилиндрический барабан, наклоненный по ходу раствора к горизонту (рис. 23.7). Раствор поступает с верхнего конца барабана, а кристаллы выгружаются с нижнего конца При вращении барабана кристаллизатора раствор смачивает стенки, увеличивая тем самым площадь поверхности испарения воды.

29. Перемешивание. Способы перемешивания в жидкой среде.

Для перемешивания жидких сред используют несколько способов: пневматический, циркуляционный, статический и механический с помощью мешалок.

Пневматическое перемешивание осуществляют с помощью сжатого газа (в большинстве случаев воздуха), пропускаемого через слой перемешиваемой жидкости. Для равномерного распределения газа в слое жидкости газ подается в смеситель через барботер. Барботер представляет собой ряд перфорированных труб, расположенных у днища смесителя по окружности или спирали.

В ряде случаев перемешивание осуществляется с помощью эжекторов.

Интенсивность перемешивания определяется количеством газа, пропускаемого в единицу времени через единицу свободной поверхности жидкости в смесителе.

Циркуляционное перемешивание осуществляют с помощью насоса, перекачивающего жидкость по замкнутой системе смеситель — насос — смеситель.

В ряде случаев вместо насосов могут применяться паровые эжекторы.

Статическое смешивание жидкостей невысокой вязкости, а также газа с жидкостью осуществляется в статических смесителях за счет кинетической энергии жидкостей или газов.

Статические смесители устанавливают в трубопроводах перед реактором или другой аппаратурой или непосредственно в реакционном аппарате.

Простейшими статическими смесителями являются устройства с винтовыми вставками различной конструкции.Статические смесители используют также при получении эмульсий.

Механическое перемешивание используют для интенсификации гидромеханических процессов (диспергирования), тепло- и массооб-менных, биохимических процессов в системах жидкость — жидкость, газ — жидкость и газ — жидкость — твердое тело. Осуществляют его с помощью различных перемешивающих устройств — мешалок. Мешалка представляет собой комбинацию лопастей, насаженных на вращающийся вал.

Все перемешивающие устройства, применяемые в пищевых производствах, можно разделить на две группы: в первую группу входят лопастные, турбинные и пропеллерные, во вторую — специальные — винтовые, шнековые, ленточные, рамные, ножевые и другие, служащие для перемешивания пластичных и сыпучих масс.

Лопастные (рис. 11.2, а, б), ленточные, якорные и шнековые мешалки относятся к тихоходным: частота их вращения составляет 30...90 мин~г, окружная скорость на конце лопасти для вязких жидкостей — 2...3 м/с.

Преимущества лопастных мешалок — простота устройства и невысокая стоимость.

Якорные мешалки имеют форму днища аппарата. Их применяют при перемешивании вязких сред. Эти мешалки при перемешивании очищают стенки и дно смесителя от налипающих загрязнений.

Шнековые мешалки имеют форму винта и применяются, как и ленточные, для перемешивания вязких сред.

2015-05-05

2015-05-05 2090

2090