Лекция

Кіріспе. Негізгі және қосымша шикізаттарды сақтау және өндіріске дайындау жабдықтары. Нан пісіру өндірісінің технологиялық жабдықтары мен олардың жіктелінуі. Ұн сақтауға арналған сыйымдылықтар. Қоректендіргіштер. Ұнды өндіріске дайындау жабдықтары.

Қазіргі кезде нан пісіру өндірістері 2 түрге бөлінеді: Нан зауыттары және шағын наубайханалар. Нан зауыттары – бұлар механикаландырылған және нанның кең тараған түрлерін көп мөлшерде шығаратын өнеркәсіпті айтамыз. Шағын наубайханалар – бұлар өндіріс орындарында нанның бір немесе аздаған түрлерін пісіреді. Нан пісіру және макарон өндірісінің технологиялық процесстері сәйкес келетін бірқатар жақтары бар. Олар – шикізатты өндіріске дайындау, қамырды араластыру және қалыптау, дайындаманы жылумен және гигротермиялық өңдеу. Маңыздылығына байланысты барлық жабдықтар технологиялық, транспорттық, энергетикалық, санитарлы - техникалық және қосымша болып бөлінеді.Технологиялық жабдықтар мынадай топтарға жіктеледі:

1. Негізгі және қосымша шикізаттарды сақтауға, өндіріске дайындауға арналған жабдықтар.Бұған ұнды қоймада ыдыссыз сақтау және өндіріске дайындау жабдықтары жатады.

2. Компоненттерді мөлшерлейтін жабдықтар. Бұған су және сұйық компоненттерді мөлшерлеу сусымалы компоненттерді мөлшерлеу жабдықтары.

3. Қамыр және жартылай фабрикаттарды дайындау қондырғылары. Бұған қамыр мен ашытқыны дайындайтын қамыр араластырғыштар, сонымен қатар макарон өнімі үшін де қамыр араластырғыштар жатады..

4. Қамыр мен ашытқыны ашыту қондырғылары. Бұған нан зауытында қолданылатын қамыр дайындайтын агрегаттары жатады.

5. Қамырды бөлшектеу жабдықтары. Бұған қамыр бөлгіштер, қамыр домалақтаушы агрегаттар жатады.

6. Қамыр дайындамаларын пішіндеу машиналары.Бұған қамыр домалақтаушы, ораушы және пішіндеу машиналары жатады.

7. Қамыр дайындамаларын толықсыту, реттеу және орнықтыру жабдықтары.

8. Қамыр дайындамаларын кептіру және пісіру жабдықтары. Бұған нан өнімдерін пісіретін арнайы пештер, сонымен қатар макарон өнімдерінде қолданылатын кептіруші қондырғылар жатады.

9. Дайын өнімді тасымалдау, сақтау және буып түю қондырғылыры.

Нан пісіру өндірісінің технологиялық жабдықтары.

Ұн сақтауға арналған сыйымдылықтар.

Нан зауытында пішіні, өлшемі және сыйымдылығы әр түрлі темірден немесе темір бетоннан жасалған сыйымдылықтарда ұнды сақтайды..

Ұнды ыдыссыз сақтау жұмыстарын ұйымдастыруда ұнды силостарға тасымалдау пневмотранспорттарда жүзеге асырылады.

Ауа ағынымен сусымалы және ұнтақ бөлшекті материалдарда бидай цемент құм ұн опилка т.б. тасымалдау тәсілін пневматика деп атайды. Пневмотранспортты қондырғылардың ерекшелігі;

1.Герметикалығы.

2.Шикізатты кеңістікте күрделі схемаларда тасымалдау (өнімділігі 100тн. Дейін тасымалдау ұзақтығы бірнеше километр, көтеру биіктігі 100 м-ден астам жетуі мүмкін) мүмкіндігі

3.Еңбектің гигиеналық санитарлық жағдайын жақсарту.

4.Ұнды астықты ауа райының кез-келген уақытында түсіру н/е тасымалдау.

Макарон шығару және нан зауыттарында пневмотранспорт жүйесінің ішінен аэрозольтранспортпен тасымалдау кеңінен тараған.Ол ұнның ауадағы жоғарғы концентрациясымен ерекшеленеді.1 кг. 200кг. Дейін ұн. υ=5-7 м/с ауа жылдамдығы. Бұл диаметрі кіші 38÷100мм құбырды пайдалануға мүмкіндік береді. Ұн зауыттарында көбінесе тік төрт бұрышты н/е цилиндірлі сыйымдылықтарды қолданылады. Цилиндірлі сыйымдылықтар кең тараған.

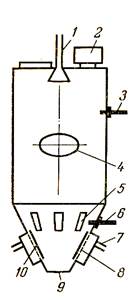

сурет. ХЕ -160 Бункері.

1- құбыр; 2 - фильтр орнатылған саңылау; 3 - сигнализатор.(жоғ. деңгей);

4 - бақылау терезесі; 5 – құбыр; 6 - сигнализатор (төм. денгей); 7 – құбыр;

8 – решетка; 9 – саңылау;10 - мақта қағазды таспа.(хлопчатобумажная лента);

Ұнның сенімді түсуі үшін сиымдылықтың конусты бөлігінде мақта қағазды таспа керілген тор түрінде жалған түбі (днице) орналасқан. Темір қабырға мен жалған түбтің арасындағы кеңістікке 7 құбыр арқылы жоғарғы қысымды желдеткіш сығылған ауа беріледі. Ол таспадан өтіп ұнның ауамен араласып силос саңылауынан 9 еркін шығуын қамтамасыз етеді. Жалған түптің жоғарғы жағында компрессор немесе ауа үрлеуші машинадан сығылған ауа берілетін құбыр 5 орналасқан.Ол бункерде ұнның қапталып тұрып қалмауын свободообразование қамтамасыз етеді. Бункерден шығатын ауаны ұннан тазарту үшін саңылауда фильтр орналасқан. Бункердегі ұнның мөлшері жоғарғы және төменгі денгейдегі сигнализаторлармен реттеліп отырады.

Қоректендіргіштер. Аэрозольтранспорт құрылғысының ең маңызды бөлшегі – «қоректендіргіштер» болып табылады. Оның атқаратын міндеті: өнімді - өнім өткізгіш құбырына бір қалыпты жеткізу, өнімді ауамен жақсы қанықтыру(насыщать), тасымалданатын материалға қатысты энергия шығыны төмен;

Аэрозольтранспортты құрылғыларда қоректендіргіштердің мынадай түрлері қолданылады: шлюзді қоректендіргіштер, винтті(шнекті) қоректендіргіштер және камералы қоректендіргіштер;

жүк

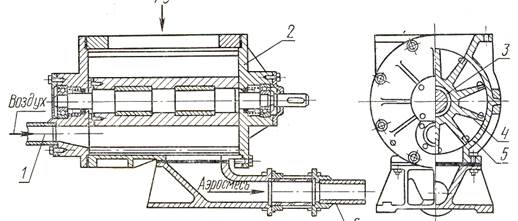

2 – сурет. Шлюзді қоректендіргіш.

1 – ауа кіретін құбыр; 2 – қақпақ; 3 – білік; 4 – қалақшалы ротор; 5 – корпус; 6 – аэроқоспа шығатын құбыр;

Білікке электроқозғалтқыштың айналу жиілігі вариатор арқылы беріледі. Ол ротордың айналу жиілігін (ұнның қажетті мөлшерін нақты беру үшін) өзгерту үшін қолданылады.

3 – сурет. Шнекті қоректендіргіш

1 - электроқозғалтқыш, 2-байланыстырушы муфта, 3-подшипник, 4-қабылдаушы құбыр, 5-шнек, 6-құбыр, 7-аэрация камерасының төменгі бөлігі, 8-компрессордан келетін ауа жеткізуші құбыр, 9-микросаңылаулы бөгет(перегородка), 10-аэрокамераның жоғарғы бөлігі, 11-форсунка, 12-өнім өткізгіш құбыр, 13-бұранда, 14-ауа құбыры;

Шнекті қоректендіргіштің ерекшелігі: эксплуатация кезінде сенімді және қарапайым, герметикалығы жоғары. Өнімділігі-2...5т/сағ; 8...12т/сағ; 25 т/сағ.-дейін;

Шнекті қоректендіргіштің кемшілігі: габариттік өлшемдері үлкен және көп қуат көзін қажет етеді.

Аэрозольтранспортты құрылғыларды есептеп, жобалау үшін тасымалданатын өнімнің түрін және мөлшерін білу қажет, өйткені бір линия бір ғана өнімді тасымалдауға арналған. Аэрозольтранспортты қондырғыларды есептеуде қажетті параметрлер жүйедегі жалпы қысым шығыны, қажетті ауа мөлшері, материалөткізгіш диаметрі және ауа үрлеуші машинаның жетек қуаты.

Жүйедегі жалпы қысым

∑∆p=∆p1+∆p2+∆p3;

мұндағы: ∆p1 - материал өткізгіштегі қысым шығыны; ∆p2 – материалды қозғалтуға кететін қысым шығыны; ∆p3 – қоректендіргіштегі кететін қысым шығыны;

Линияға кететін толық ауа шығыны V=KВ·VВ;

мұндағы: KВ – қажетті ауаның саңылаудан шығып кету мөлшерін ескеретін коэффициент; VВ – линиядағы есеп бойынша кететін ауа шығыны;

Материалөткізгіш диаметрі мына формуламен анықталады:

d=  ;

;

мұндағы: VК – тасымалдаудағы соңғы бөлігіндегі ауа шығыны, м3;

Ауа үрлеу машинасының электроқозғалтқыш қуаты:

N=  ; мұндағы:

; мұндағы:  - ауа үрлеу машинасының ПӘК;

- ауа үрлеу машинасының ПӘК;  - беріліс ПӘК; pН – қажетті сығымдау қысымы;

- беріліс ПӘК; pН – қажетті сығымдау қысымы;

Ұнды өндіріске дайындау қондырғылары. Ұнды өндіріске дайындау негізінен бірінен соң бірі жалғасатын үш операциядан орындалады: араластыру, елеу және темір қоспалардан тазарту.

Араластыру – бұл әр партиядан келетін ұнның нан пісіру сапасын теңестіру үшін қажет.Ол қоректендіргіштер немесе бункердің астында орналасқан мөлшерлегіштер көмегімен жүзеге асады.

Елеу – сусымалы шикізатты екі фракцияға бөлетін (өтпе және түспе) механикалық процесс болып табылады. Ұнды, қантты елеу үшін електері жазықты немесе барабанды машиналар қолданылады. Електердің жұмыс істеу тиімділігіне елеуіштердегі саңылаулар мен пішіні, жасалынған материалы мен қозғалыс жылдамдығы, параметрлері сонымен қатар сусымалы өнімнің құрамы әсер етеді.

Ұнды темір қоспалардан тазарту – хромды металдан жасалған тұрақты магниттердің көмегімен жүзеге асады. Магниттерді елеуіштерден шығатын өнімнің шығу құбырына орналастырылады. Магниттердің тиімді жұмыс істеуі үшін полюстер аймағынан өтетін ұн қабаты 8мм – ден, ал жылдамдығы 0,5 м/с – тан аспауы тиіс.

Лекция

Шикізаттарды, кондитер өнімдерін жылумен өңдеу жабдықтары. Кондитер өнімдері мен жартылай фабрикаттарды салқындату жабдықтары.

Қыздыру, еріту және әбден пісіру аппараттары. Қыздыру апараттарыда кондитерлік жартылай фабрикаттар белгілі бір температураға дейін қыздырылады. Қыздыру процессі кезінде тиелген өнімнің физикалық күйі өзгеруі мүмкін. Жылуды жинақтап тұрақтандырғыш қыздыру аппараттарында қайнау процессі жүрмейді, мұнда ылғал мөлшері өзгере отырып қоршаған орта температурасынан жоғары жартылай фабрикатты тұрақты бір температурада ұстап тұрады.

Кондитер өндірістерінде қыздыру аппараттарын кәмпитке арналған салма (начинка), сірне, жеміс-жидекті шикізаттарды қыздыруға арналған, сонымен қатар шоколад массасы мен үгітілген какаоны сәйкес температурада тұрақтандырып ұстап тұру үшін қолданылады. Жартылай фабрикаттардың кондитерлік концентрациясын жоғарылату үшін, әбден пісіру аппараттарының мақсаты - өнімді қайнатып, оның ылғалын алу. Мұндай процессте қант сірнесі шәрбәтін, сонымен қатар сүт және жеміс-жидек массасын қайнатады. Алынатын ылғал мөлшері көп болмағандықтан бір қорапты буландырушы аппараттар қолданылады.

Осы қыздыру аппараты мен әбден пісіру аппаратының арасында қантты еріту аппараттары орын алады. Оны қант немесе қант сірнесі ерітіндісін белгілі бір концентрацияда және температурада алу үшін қолданылады.

Периодты жұмыс істейтін жылуды тұрақтандырғыш және қыздыру аппараттары.

Қайнату қазандығы. Қайнату қазандықтары көбінесе стационарлы және ыдысы аударылатын, қақпағы бар және қақпағы жоқ болып келеді.

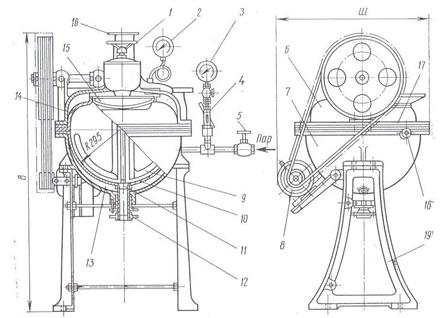

1-суретте үсті жабық аударылатын қайнату қазандығы көрсетілген. Ыдыстың ішкі беті 10 мыстан немесе тоттанбайтын болат металдан жасалады. Болатты сақинаның 17 көмегімен аралық қабат, болттары, олар болатты буландырушы көйлекпен 7 байланысқан. Ыдыс пен көйлектің арасында бу жүретін кеңістік орналасқан. Бу берілетін линияда манометр 3, сақтандырушы клапан 4, бекіткіш вентиль 5 орналасқан. Пайда болған конденсат буландырушы кеңістіктің төменгі нүктесіндегі штуцер 13 арқылы шығарылады. Аппаратты іске қосқанда жұмыс барысында ауа көйлектен буландыру кеңістіктің ең жоғарғы нүктесінде орналасқан кран 18 арқылы шығарылады. Массаны ыдысқа тиегеннен кейін қақпағын 15 жауып, ауа шығатын кранды 18 ашып және винтті ашып 5, одан бу беріледі. Краннан құрғақ бу шыққанша кеңістікті үрлейді. Үрлейтін кранды жапқаннан кейін, конденсат шығаратын құрылғыны қосып будың берілуін ұлғайтады. Қыздыру процессінде бу қысымын монометрмен 3 немесе масса температурасын манометрлік термометрмен 2 бақылап отырады. Қыздырған масса штуцер 12 арқылы түсіріледі, ол үшін қол ұстағышпен 1 клапанды 11 көтереді. Тұтқыр заттардың бірыңғай қыздырылуын ұлғайту үшін қазандық араластырғышпен 9 қамтамасыз етілген. Электроқозғалтқыш 8 қозғалмайтын табанмен 19 шарнир арқылы байланысқан. Қазандықтың қақпағында 14 буды шығаратын құбыр 16 орналасқан.

1-сурет. Қайнату қазандығы.

Әбден пісіретін (уваривания) жылан түтікті үздіксіз жұмыс істейтін аппараттар. Шәрбаттарды және рецепт бойынша қоспаларды әбден пісіру әр түрлі типті жылан түтікті үздіксіз жұмыс істейтін аппараттарда жүзеге асады. Аппараттар жылан тәрізді түтіктердің санымен, дайын өнім үшін жинақтағышпен және қайнату бөлімі мен вакуум-камерасының өзара орналасуына байланысты өзгешеленеді.

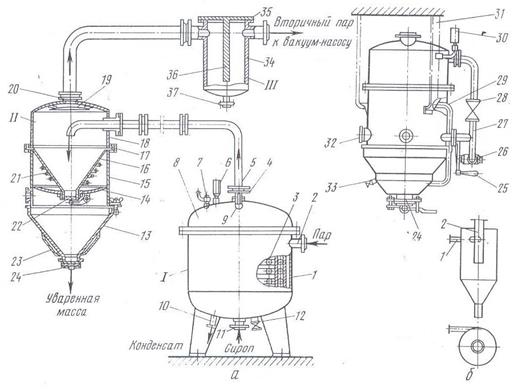

Вакуум камерасы бөлек бірыңғайлы вакуум аппарат (2-сурет). Аппарат көлемді қақпағы 8 бар пісірілген цилиндрлі қазандықтан 1 тұрады. Жоғарғы бөлігіндегі жанынан штуцер 2 арқылы 0,7-0,8 МПа қысыммен қыздырылған бу беріледі. Штуцер 10 арқылы конденсат шығады, ал краннан 12 өнім шығады. Бу кеңістігінде қыздырылған бу мыстан жасалған жылан түтікті 3 бойлайды. Жылан түтіктің төменгі бөлігі фланец 11 арқылы шәрбат кіретін насоспен бекітілген, ал жоғарғы бөлігі фланец 4 көмегімен байланыстырушы құбырмен 5 бекітілген. Құбырдың 5 екінші бөлігі вакуум-камерамен 18 байланысқан. Аппаратқа шәрбат немесе рецептуралық қоспа ішкі спиральдармен жоғары қарай, одан соң байланыстырушы құбыр арқылы сыртқы спиральдармен жылжиды. Әбден пісірілген жартылай фабрикат құбырмен 5 көтеріліп, оның жоғарғы бөлігінен әбден пісірілген масса вакуум-камераға 18 ағады. Масса астында клапаны 22 бар мысты конусқа жиналады. Масса суып қалмас үшін конус жылан түтікпен 21келетін бумен қыздырылады. Құбырдан карамель массасымен бірге вакуум-камераға келетін бу мен ауа құбырмен 20 конденсатор арқылы шығарылады.

2-сурет. Әбден пісіретін бірыңғайлы жылан түтікті аппарат.

Көбінесе әбден пісірілген масса қабылдағышта 13 жиналады. Қабылдағышта 16-18 кг. қажетті мөлшерде масса жиналғанда төгілетін саңылауды 22 қол ұстағышпен 25 жауып, кранды 26 ашып қабылдағыштан ауа шығарылады. Клапанды 24 бұрап массаны құйып алады.

Кондитер өнімдері мен жартылай фабрикаттарды салқындату жабдықтары. Кондитер өндірісінде өнім менен жартылай фабрикаттарды салқындату маңызды процесстердің бірі болып саналады. Салқындату - мынадай мақсат үшін қолданылады:

1. Жартылай фабрикатты құрылымын өзгертпей сұйық күйден пластикалық күйге ауыстыру.

2. Жартылай фабрикатты қатты күйге ауыстыру. Қатты күйде ол деформацияға ұшырамайды және берілген пішінін сақтап қалады.

3. Сұйық немесе жартылай сұйық жартылай фабрикатты кристализациялық күйге жететіндей температураға жақын салқындату.

4. Сұйық массадан қоймалжың масса алу үшін салқындату.

5. Жартылай фабрикаттағы кейбір компоненттердің алдын ала еріп кетпеу мақсатында салқындату.

8 - лекция

Макарон өнімдерін кептіру жабдықтары. Олардың жіктелінуі. Макарон өндірісінің технологиялық линиялары.

Макарон өнімдерін кептіру аппараттары екі топқа бөлінеді: конвейерлі механикаландырылған және кезеңді жұмыс істейтін механикаландырылған емес болып бөлінеді. Кептіру аппараттарында кептіруші агент ретінде әр түрлі типті калорифрлерде қыздырылатын қыздырылған ауа қолданылады.

Конвейерлі механикаландырылған кептіру аппараттары:

1. Конвективті кептіру

2. Құрамдастырылған кептіру

Олардың өзі:

1. Сумен қыздыру

2. Бумен қыздыру

Сумен қыздыру: ұзын өнімдерді кептіру үшін.

Кептіруші аппарат түрлері: рамалы, касеталы және бастуналы.

Бумен қыздыру: қысқа өнімдерді кептіру үшін.

Кептіруші аппарат түрлері: таспалы, барабанды және шахталы.

Механикаландырылған емес шкаф типті аппараттар:

1. Кептіруші ауаны қыздырмай: касеталы, рамалы

2. Кептіруші ауаны қыздырып: сумен қыздыру және бумен қыздыру. Кептіруші аппараттары бастуналы болып келеді.

Макарондарды кептіру ең жауапты және ұзаққа созылатын процесс. Егер макаронды жасап шыгару процессі 30 минутқа созылатын болса, ал қысқа макарондарды он сағатқа дейін кептіреді, ал ұзын макарондарды кептіру жиырма төрт сағатқа созылады. Осыған сай барлық кететін уақыттың 95-98 процентін алады. Кептіргіш қондырғының өзі макарон фабрикасының өндіріс цехының ең көп(2/3) ауданын алып жатады. Кептірілген макарондар МемСТ 875-92 «макарон өнімдері,техникалық шарттар» стандартына сәйкес, жылу берілмейтін қоймаларда, өзінің сапасын төмендетпей ұзақ сақтауға жарамды болу керек. Бұл стандарт бойынша макарон өнімдерінің ылғалдылығы он үш проценттен жоғары болмау керек. Осы ылғалдылыққа дейін макаронның әр килограмынан ек жүз грамм суды ұшырыпжіберукерек.  г

г

Мұнда: Р кепкен - бір килограмм шикі макароннан алынатын кепкен макарон.

Р шикі - кептірілмеген макарон массасы.

W шикі – кептірілгенге дейінгі макаронның ылғалы.

W кепкен – кепкен макарондардың ылғалы.

Ылғалдығы он үш проценттен жоғары макарондарды қапшыққа қаптауға болмайды, ал оны өте кептіріп жіберуге де болмайды,онда бір өлшем макарон жасауға кететін ұнның мөлшері нормадан артық ысырап болады.

Кептіргіш қондырғыдан шыққан соң макарондар кеуіп болғанша кебу процесі жалғаса түседі. Сондықтан кептіру процесін оның ылғалдылығы 13,5-14,0 проценке дейін тоқтатады. Қалған 0,5-1,0 процент ылғал олар суып, ылғалдығы тұрақтану үшін керек.

Егер макарондарды өте ұзақ уақыт суытсақ ол өңезденіп, қышқылданып, стандарт талабына сай келмейтін болып кетеді. Сондықтан кептіру процесі макаронды тек керекті ылғалдыққа дейін ғана кептіріп, мықты, ішінде сынығы, ұнтағы өте аз, шыны, қышқылдығы, ылғалдығы стандартқа сай өнім алуды қамтамасыз ететін шекке дейін жүргізіледі. Олар кепкенде ылғалдылығы 29-31%-тен 13,5%-ке дейін төмендейді.Егер шикі макарон өнімдері серпімді- созылғыш болатын болса, сол қасиеттерін олар ылғалдылығы жиырма процентке дейін төмендегенше сақтайды. Сонда олар алдымен серпімді- шымыр түрге көшіп әбден кепкен соң шымыр затқа айналады. Макарон өнімдерінің ылғалдығы төмендеп,кебуіне байланысты, олардың ұзындық өлшемдері мен көлемдері біраз төмендеп,ұзындығы сегіз процентке дейін қысқарады. Егер макаронды ақырындап кептірсек,осы қысқару процесі кептірудің басынан аяғына дейін созылады. Осы қысқару процесі, ондағы ылғалдылықтың төмендеуімен қатар жүреді, яғни олардың арасында тура пропорциялық қатынас бар. Егер макарон өнімдерін жоғары температурада өте тез кептіретін болсақ,кептірудің алғашқы минуттарында қысқару тез жүріп,оның ылғалдылығы төмендеген сайын, қысқарудың қарқыны бәсеңдейді. Егер кептіру процесі ақырын жүрсе,макаронның әр қабатының ылғалдықтарының арасында және ішкі қабаты мен сыртқы қабатының арасында айтарлықтай айырмашылық болмай,оның барлық қабаттарында тартылу,қысқару біркелкі жүріп,макаронның әр қабаттарының арасында қарсылық тумайды. Ол тартылу темір жол рельстерінің суықтан тартылу процестеріне ұқсас.

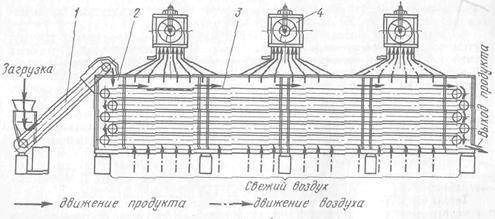

1- Сурет. Конвейерлі таспалы кептіргіш. 1- көлбеу транспортер; 2-түсіру құрылғысы; 3- таспа; 4-желдеткіштер;

2-сурет. 1-лоток; 2-кешенді өстік желдеткіштер; 3-кептіруші тоннель; 4-босаған касеталарды қайтаратын транспортер; 5-рольганг; 6-ортадан тепкіш желдеткіш; 7-калорифер; 8- ортадан тепкіш желдеткіш; 9-өнімді тасымалдаушы екі шынжырлы транспортер; 10-жетек; 11-пайдаланған ауа; 12-кептіру тоннеліне ауа жеткізетін желдеткіштер жүйесі;

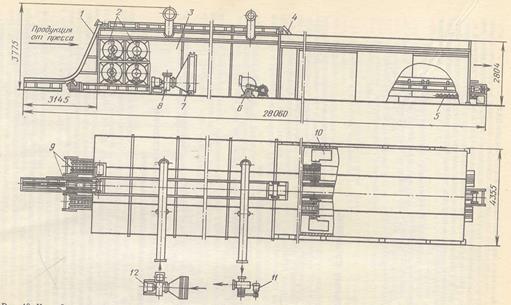

Біздің елімізде қолданылатын аспалы кептіру әдісін пайдаланатын ұзын өнімді кептіргіштер (бастундарда) Б6-ЛМВ, Б6-ЛМГ және ЛМБ автоматтандырылған ағынды желілердің, сондай-ақ «Брайбанти» италиялық фирмасының құрамына кіреді. Өнімдерді кептіру екі кезеңде жүргізіледі.

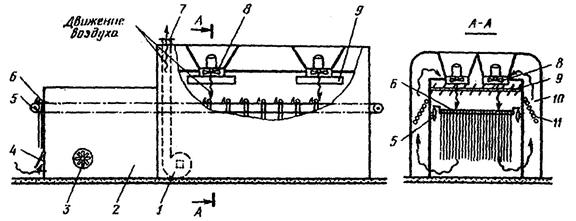

ЛМБ алдын-ала кептіргіші. ЛМБ желісінде ұзын өнімдерді алдын-ала кептіруга арналған және сыртқы және ішкі қаптамаларының арасында ауалы канал 10 орналасқан тоннель 2 түрінде болады (3-сурет).

2015-05-05

2015-05-05 2974

2974