В простом процессе детали (заготовки) в большинстве случаев изготавливают партиями, поэтому очень важным является вопрос о рациональном выборе движения партии деталей через всю совокупность последовательно выполняемых операций. Выбранный вид этого движения определяет степень непрерывности и параллельности производственного процесса и продолжи-тельность производственного цикла изготовления партии деталей.

Процесс изготовления партии деталей, проходящей через многие операции, состоит из совокупности операционных циклов, каждый из которых представляет собой выполнение од-ной операции над всеми предметами производства данной партии. Совокупность операционных циклов, а также способ сочетания во времени смежных операционных циклов и их частей об-разуют временную структуру многооперационного технологического цикла. Продолжи-тельность многооперационного технологического цикла существенно зависит от способа соче-тания во времени операционных циклов и их частей, а также от определяемого вида движения партии деталей по операциям. Существуют три вида движения партии деталей по операциям технологического процесса: по-следовательный, параллельно-последовательный и парал-лельный.

Процесс изготовления партии деталей, проходящей через многие операции, состоит из совокупности операционных циклов, каждый из которых представляет собой выполнение од-ной операции над всеми предметами производства данной партии. Совокупность операционных циклов, а также способ сочетания во времени смежных операционных циклов и их частей об-разуют временную структуру многооперационного технологического цикла. Продолжи-тельность многооперационного технологического цикла существенно зависит от способа соче-тания во времени операционных циклов и их частей, а также от определяемого вида движения партии деталей по операциям. Существуют три вида движения партии деталей по операциям технологического процесса: по-следовательный, параллельно-последовательный и парал-лельный.

Сущность последовате-льного вида движения заклю-чается в том, что каждая пос-ледующая операция начинается только после окончания изгото-вления всей партии деталей на предыдущей операции. При этом передача с одной операции на другую осуществляется целыми партиями. Продолжительность операционного технологического цикла обработки партии деталей определяется по формуле на основе графика (рис.5.2).

где: n - число деталей в обрабатываемой партии, шт.; t - штучное время на i -й операции, мин; т - число операций в технологическом процессе.

Если на одной или нескольких операциях обработка деталей ведется одновременно на нескольких рабочих местах (Спр), то продолжительность технологического цикла рас-считывается по формуле

Пример. Пусть имеем партию деталей n=3, технологический процесс состоит из т =4 операций, продолжительность выполнения которых составляет t1=2; t2=1; t3=1.5; t4=2мин. Все операции выполняются соответственно на одном рабочем месте.

Продолжительность цикла обработки партии деталей составляет

Тц(посл) = 3·(2 + 1 + 1,5 + 2) = 19,5 мин.

Из рис. 5.2 следует, что технологический цикл обработки партии деталей при последовательном виде движений равен сумме операционных циклов (п-1).

Как видно из рисунка и приведенных выше формул, продолжительность технологи-ческого цикла пропорциональна размеру партии и времени выполнения операций. При этом имеют место существенные перерывы партионности. Это связано с тем, что каждая деталь партии, за иск-лючением первой и последней, пролеживает на каждой операции дважды: перед началом обработки и после нее до окончания обработки последней детали в партии.

Производственный цикл всегда продолжительнее технологического цикла, так как кроме выполнения технологических операций в него включается время на выполнение контрольных и транспортных операций, время, затрачиваемое на естественные процессы, и время различных перерывов.

Однако на практике не все виды затрат времени из-за их незначительной величины учитываются при расчете продолжительности производственного цикла. Как правило, учитывают три основные его составляющие: продолжительность технологического цикла (с учетом перерывов партионности), время естественных процессов и время перерывов, не перекрываемых технологическим циклом, т. е.

где tмо - средняя продолжительность одного межоперационного перерыва (кроме перерывов партионности), мин; R - коэффициент перевода рабочих дней в календарные, равный отношению числа рабочих дней к числу календарных дней в году; tcм - продолжительность одной смены, мин; S - число смен в сутках.

Преимуществом последовательного движения партии деталей является отсутствие перерывов в работе рабочих и оборудования на всех операциях. Однако этот вид движения имеет и существенные недостатки. Во-первых, детали пролеживают в течение длительного времени из-за перерывов партионности, свойственных данному виду движения, в результате чего создается большой объем незавершенного производства. Во-вторых, продолжительность технологического (производственного) цикла значительно увеличивается из-за отсутствия параллельности в обработке деталей. В связи с этим последовательное движение применяется преимущественно в единичном и мелкосерийном производствах, так как на таких предприятиях весьма широкая номенклатура изделий, а обработка деталей ведется небольшими партиями, что приводит к сокращению перерывов партионности и влияния их на продолжительность производственного цикла.

Сущностьпоследовательно-параллельного движения заключается в том, что на каждом рабочем месте работа ведется без перерывов, как при последовательном движении, но вместе с тем имеет место параллельная обработка одной и той же партии деталей на смежных операциях. Передача деталей с предыдущей операции на последующую производится не целыми партиями (n), а по-штучно или транспортными партиями (р). Пусть имеется такая же партия деталей, что и при последовательном виде движения, а величина транс-портной партии р= 1.

Сущностьпоследовательно-параллельного движения заключается в том, что на каждом рабочем месте работа ведется без перерывов, как при последовательном движении, но вместе с тем имеет место параллельная обработка одной и той же партии деталей на смежных операциях. Передача деталей с предыдущей операции на последующую производится не целыми партиями (n), а по-штучно или транспортными партиями (р). Пусть имеется такая же партия деталей, что и при последовательном виде движения, а величина транс-портной партии р= 1.

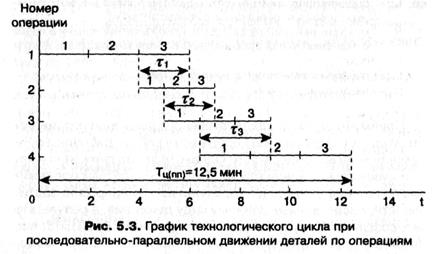

При построении графи-ка данного вида движений деталей по операциям техно-логического процесса (рис. 5.3) необходимо учитывать следу-ющие виды сочетаний пери-одов выполнения смежных операций.

1. Если периоды выполнения смежных операций (предыдущей и последующей) одинаковые, то между ними организуется параллельная обработка деталей, которые передаются с предыдущей операции на последующую поштучно или небольшими транспортными пар-тиями сразу же после их обработки.

2. Если продолжительность последующей операции меньше, чем предыдущей, то отсутствие простоев оборудования на последующей операции может быть обеспечено только после накопления перед ней известного запаса деталей, позволяющего эту операцию выполнять непрерывно (в примере t2 < t1). Для того чтобы определить момент начала последующей операции, необходимо от точки, соответствующей окончанию предыдущей операции над всей партией (n), отложить вправо отрезок, равный в принятом масштабе времени выполнения последующей операции tг) над одной транспортной партией (р), а влево - отрезок, равный продолжительности последующей операции над всеми предшествующими транспортными партиями.

3. Если продолжительность последующей операции больше, чем предыдущей (в нашем примере t3 > t2 и t4 > t3, тo в этом случае транспортную партию (р)можно передавать с предыдущей операции на последующую сразу же по окончании ее обработки.

Из рис. 5.3 видно, что продолжительность цикла изготовления партии деталей (п = 3) на т= 4 операциях технологического процесса при последовательно-параллельном движении меньше, чем при последовательном движении из-за наличия параллельности протекания каж-дой пары смежных операций на суммарное время совмещений t. Таких совмещений столько, сколько операций в технологическом процессе за минусом единицы.

Время совмещения (параллельности) выполнения каждой пары смежных операций

где индекс при tкoр соответствует операциям с наименьшим временем их выполнения. Например, между первой и второй операциями tкoр = t2, между второй и третьей операциями tкoр = t2, между третьей и четвертой операциями tкoр = t3.

Тогда продолжительность технологического цикла изготовления партии деталей при последовательно-параллельном движении можно определить по формуле

Подставив данные рассматриваемого примера, получим продолжительность цикла обра-ботки партии деталей при последовательно-параллельном виде движения

Тц(пп) = 3 (2 + 1 + 1,5 + 2) - (3 - 1)(1 + 1 + 1,5) = 12,5 мин.

Продолжительность производственного цикла при последовательно-параллельном движении деталей по операциям рассчитывается по формуле

Достоинством этого вида движения является отсутствие перерывов в работе рабочих и оборудования и значительное сокращение продолжительности технологического (производственного) цикла по сравнению с последовательным видом движения. Данный вид движения позволяет вести работу большими партиями и при большой трудоемкости изготовления деталей, благодаря чему он широко используется в серийном и крупносерийном производстве.

Сущность параллельного вида движений заключается в том, что детали с одной операции на другую передаются поштучно или транспортными партиями (р) немедленно после завершения обработки (независимо от времени выполнения смежных операций). При этом обработка деталей по всем операциям осуществляется непрерывно и пролеживание деталей исключено. Это значительно сокращает продолжительность технологического цикла и, следо-вательно, производственного.

Пусть имеется такая же партия деталей, что и при последовательном и последовательно-параллельном видах движения, и величина транспортной партии р = 1.

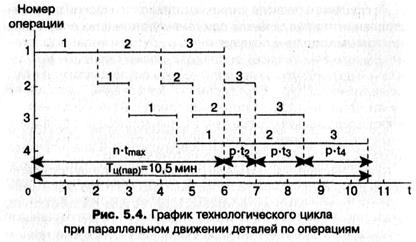

При построении графика параллельного движения партии деталей по операциям (рис. 5.4) необходимо учитывать следующие правила:

1.  Сначала строится технологиче-ский цикл для первой тран-спортной партии по всем опе-рациям без пролеживания между ними.

Сначала строится технологиче-ский цикл для первой тран-спортной партии по всем опе-рациям без пролеживания между ними.

2. На операции с самой большой продолжительностью строится операционный цикл обработки деталей по всей партии (n) без перерывов в работе оборудо-вания.

3. Для всех остальных транспор-тных партий достраиваются операционные циклы.

Из рис. 5.4 видно, что продолжительность технологического цикла изготовления партии деталей (n = 3) на т = 4 операциях и при передаче их транспортными партиями (р = 1) определяется по формуле

Подставив данные из приведенного выше примера (n = 3, m = 4, р = 1) в полученную формулу, определим продолжительность технологического процесса:

Тц(пар) = (3-1)-2+1 -(2+ 1 + 1,5 + 2) = 10,5 мин.

Из графика и расчета видно, что технологический цикл изготовления партии деталей при данном виде движения является самым коротким по сравнению с другими видами движения. Вместе с тем на всех операциях, кроме операции максимальной по продолжительности, работа осуществляется с перерывами в работе оборудования. Исключение составляет случай, когда периоды выполнения операций технологического процесса равны либо кратны, т. е. синхронны. Этот вариант называется поточным видом движения, который применяется при организации непрерывно-поточных линий.

Продолжительность производственного цикла при параллельном виде движения деталей по операциям технологического процесса определяется по формуле

Преимущество этого вида движения состоит в том, что он обеспечивает наименьшую продолжительность технологического цикла и особенно, если процесс синхронизированный, а также равномерную загрузку рабочих и оборудования и высокую производительность труда. Данный вид движения применяется в серийном и массово-поточном производствах.

2015-05-05

2015-05-05 3045

3045