СОСТАВ ФОРМОВОЧНОЙ СМЕСИ

Содержание влаги должно быть как можно ниже для обеспечения текучести. Уже во время течения песка в формовочную камеру песок должен наполнить модель, углубления, полости с максимальной плотностью для обеспечения компактности формы до начала операции прессования. Это позволит уменьшить давление сжатия до минимума и получить высокую однородную плотность форм.

Влага делает глину пластичной, и поскольку влажная глина электростатична, содержание влаги будет действовать на степень притяжения и отталкивания между кристаллами глины и зернами песка.

Очень важно, чтобы формовочная смесь имела нужное содержание влаги. Например, если содержание влаги низкое, глина превращается в пыль и будет действовать только в качестве наполнителя. С другой стороны, если глина слишком влажная, то она будет слишком текучей и пластичной и поэтому будет находиться между зернами, а не обволакивать зерна песка однородной пленкой. Чрезмерное количество влаги уменьшает силу сцепления и действует в качестве смазочного вещества. Образуются комки глины с большим содержанием воды, которые впоследствии вызовут проникновение металла, газовую и булавочную пористость в отливках. Текучесть также значительно снижается, и плотность становится неоднородной. Это означает, что потребуется повышение давления прессования, которое в свою очередь вызовет проблемы отделения при выемке модели.

Последствия. Структура песка - слишком плотная. Это значит, что зерна песка не смогут расширяться без повреждения поверхности формы. Смесь становится очень хрупкой. Это выражается в рыхлости кромок формовочной смеси.

Способы устранения. Надо понизить давление прессования. Увеличить содержание влаги до уровня точки увлажнения. Контроль осуществляется путем проверки уплотняемости. Увеличить содержание активной глины до 8 -18%. Проверить содержание глины на приборе. Если оно чрезмерно высоко, надо добавить свежего песка, но в то же время не следует добавлять бентонит и уголь.

Последствия. Структура смеси - неплотная из-за плохой текучести, которая может образовать плену, негладкую поверхность, пористость, затруднить выбивку и привести к неточности размеров.

Способы устранения. Надо проверить, чтобы содержание глины общей, активной глины и углеродных добавок строго соответствовало рекомендациям фирмы ДИСА. Если проверки дадут положительные результаты, следует отрегулировать содержание воды до получения установленной регламентом величины уплотняемости. Следует также проверить операцию смешивания. Установленное регламентом содержание влаги создает наилучшую комбинацию текучести и прочности, потому что пленка глины, обволакивающая зерна песка, будет однородно увлажненной и распределенной.

Эффективное смешивание строго необходимо для достижения однородного распределения пленки глины на зернах песка.

Различные типы глины различаются по поглощаемости воды, и сила их скрепления зависит от содержания влаги. Их характеристика также изменяется по мере потери воды в результате кристаллизации.

Регламентируемое содержание воды - количество, которое дает максимальное скрепление и текучесть и которое изменяется от состояния смеси после каждой операции заливки форм. Поэтому очень важно проверять параметры увлажнения или уплотняемости смеси и регулировать содержание влаги соответствующим образом. Обычно содержание влаги находится между 3-6% при употреблении каолина. При употреблении Са-бентонита или Na-бентонита содержание влаги будет от 2,5 доЗ,5% в зависимости от качества бентонита, т.е. от его долговечности.

Контроль содержания влаги имеет очень большое значение, колебания не должны превышать ±0,25%. Поэтому температура смеси не должна превосходить 40°С. Чтобы держать это колебание на min, добавку влаги в смесителе надо производить автоматически.

Возвратную смесь надо охлаждать для поддержания постоянного соотношения между песком и влагой.

Размер зерна основного песка. Для процесса ДИСАМАТИК средний размер зерен песка должен быть от 0,16 - 0,20 мм. Это дает газопроницаемость 60-90, что является достаточным для выхода газа во время операции заливки.

Дефекты отливок, как, например, газовые раковины, пористость, являются результатом не только низкой газопроницаемости. Это также последствия чрезмерного количества газообразующих материалов в смеси или низкая температура заливки.

Качество бентонита Основные требования к хорошей глине-крепителю:

1. Глина должна развивать хорошие связующие свойства во время смешивания с

песком и водой.

2. Глина должна быть долговечной, т.е. ее связующие свойства не должны ухудшаться при умеренном нагреве.

3. Глина должна обеспечивать термическое расширение кварцевого песка для предотвращения дефектов отливок из-за его расширения.

4. Глина должна обеспечивать смеси соответствующую деформацию и плотность

для обеспечения хорошего отделения формы от модели.

5. Глина должна быть долговечной, чтобы была возможность снизить ее расход

при повторном употреблении отработавшей формовочной смеси.

6. Глина как связующее должна обладать достаточно хорошими свойствами в на

гретом и сухом состояниях не только для получения хороших отливок, но и для обеспечения экономичной регенерации песка.

7. Формовочная смесь должна легко осыпаться после выбивки отливок и идти на

повторное употребление.

ДИСА настоятельно рекомендует употребление термически стабильного бентонита во избежание абсорбции мертвого бентонита с добавлением чрезмерных количеств воды.

Чем ниже качество бентонита, тем большее количество потребуется свежего песка и добавочного бентонита.

В зависимости от отношения формовочная смесь/металл, расход составных частей формовочной смеси за каждый цикл составляет: бентонит 0,5-1%, уголь 0,3-0,5%, свежий песок 2 - 5%.

Натриевый бентонит является типом глины, который обладает самой высокой термической стабильностью. На втором месте стоит активированный натрием кальциевый

бентонит, потом следует кальциевый бентонит. Качество бентонита зависит от типа месторождения и от места.

Глина является единственным минералом, который становится пластичным при смешивании с водой. Это пластическое вещество связывает песок, в плотную смесь, способную выдерживать высокие температуры. Обычно употребляются два типа глины как крепитель в формовочной смеси, и каждый имеет свои характерные свойства.

Каолин. Каолиновая глина имеет самую высокую температуру спекания и самый низкий фактор усадки. К сожалению, связующая сила этой глины меньше, чем у других сортов глины.

Природные пески содержат определенное количество каолина, но каолиновая глина не является идеальной глиной для формовочной смеси, потому что:

- ее пластичность очень низка. Это означает, что относительно большое количество глины потребуется для достижения определенной прочности. Это относится и к сырой, и к сухой смеси. Газопроницаемость смеси надает, а влажность повышается.

- после заливки длительность действия ее связующей силы низкая, кристаллизация воды исчезает ниже 400°С.

- глина не разбухает и, благодаря незначительной усадке, песок, смешанный только с каолином, будет расширяться значительно.

- из-за высокой огнеупорности и низкой прочности этой глины при высоких температурах ее использование приводит к проникновению и образованию ужимин. Этот тип глины рекомендуется применять только в случаях, когда требуется или понижение прочности при высоких температурах, или высокая газопроницаемость.

Монтмориллонитовый бентонит. Глина типа бентонита употребляется в синтетических формовочных смесях, реже употребляется в формовочных смесях с целью повышения их прочности. Существуют кальциевый и натриевый бентониты.

Бентонит кальциевый употребляется для формовки смеси с повышенной влагой. Он обладает следующими свойствами:

- формы хорошо выбиваются благодаря более низкой прочности на сжатие в сухом состоянии по сравнению с натриевым бентонитом;

- высокая прочность в сыром состоянии при непродолжительном смешивании;

- хорошая текучесть.

Недостатком является короткий срок службы, смесь имеет тенденцию становиться хрупкой.

Бентонит натриевый дает хорошую комбинацию сырой, сухой и термической прочно-стей при сжатии. Сырая прочность менее чувствительна к изменениям содержания влаги. Меньше бентонита требуется после регенерации песка по причине высокой долговечности. Смесь после заливки форм не спекается так сильно, как при использовании естественной глины или бентонита кальциевого. Слишком высокая прочность в сухом и горячем состояниях вызывает проблемы при выбивке. Прочность можно снизить путем добавления кальциевого бентонита.

"Горелая" глина. После заливки формы часть глины будет пережженной. Она потеряет часть влаги. Количество "горелой" глины зависит от типа используемого бентонита. Небольшое количество "горелой" глины в формовочной смеси смягчает расширение зерен песка. Слишком большое количество "горелой" глины делает смесь сухой и слишком хрупкой.

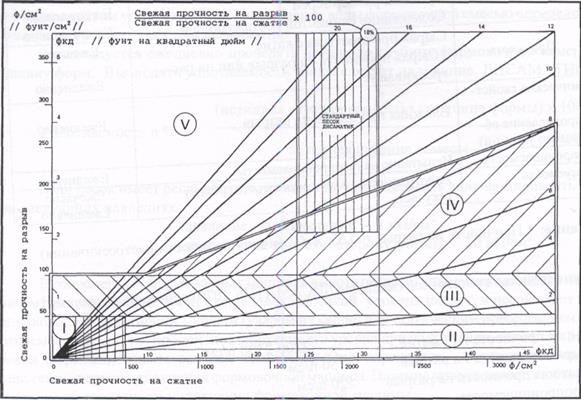

Иногда пытаются улучшить качество смеси с большим количеством "горелой" глины добавкой воды и смесь, кажется, улучшается, повышается сырая прочность. На самом деле происходит снижение рабочей прочности и пластичности смеси. Если ориентироваться только на сырую прочность, возникнут трудности из-за того, что начальная прочность не дает правильной картины свойств формовочной смеси. Сравнение начальной прочности на сжатие и влажной прочности на разрыв покажет, что начальная прочность стабильна, а прочность на разрыв значительно падает. Это означает, что при чрезмерно большом содержании "горелой" глины в комбинации с высокой влажностью получается неправильная картина состояния качества свежей смеси. Тот факт, что вы получаете то же самое количество хороших форм, не является гарантией того, что формовочная смесь содержит нужное количество пластичной глины, потому что "горелой" глина и активная глина оцениваются вместе в илистом испытании (отмучиванием). В этом случае можно легко получить ясную картину возникшей ситуации способом проверки газопроницаемости и связующей способности.

Важным методом проверки качества смеси является применение анализа влажной прочности на разрыв.

В приборе испытания влажной прочности используется стандартная проба смеси (2 дюйма х 2 дюйма) в качестве образца. Точкой измерения является чрезмерно влажный слой песка, который получается после электрического нагрева (зона конденсации влаги).

2015-05-05

2015-05-05 2456

2456