В современном автомобиле на систему выпуска отработавших газов (ОГ) возлагается несколько важных функций:

· глушение шума при выпуске ОГ до уровня, не превышающего установленных санитарных норм;

· уменьшение количества токсичных компонентов в ОГ до значений, не превышающих предельно допустимых концентраций.

Наряду с выполнением этих функций система выпуска должна обеспечивать:

ü хорошую очистку и продувку цилиндров двигателя;

ü минимальные потери энергии ОГ на пути от выпускных клапанов до лопаток соплового аппарата турбины;

ü работу турбины при минимальных пульсациях потока ОГ.

Кроме того, система выпуска должна иметь относительно простую конструкцию и быть технологичной в изготовлении. Выполнение названных требований позволяет получить приемлемый расход топлива, снизить вероятность поломки лопаток турбины, уменьшить металлоемкость системы выпуска и облегчить ее обслуживание.

Основной проблемой при стремлении оснастить автомобиль эффективной системой глушения шума является трудность размещения глушителя достаточно больших размеров. Обычно эта проблема решается путем установки на автомобиль нескольких (до трех) последовательно соединенных глушителей с меньшими габаритами вместо одного большого. Важным требованием, предъявляемым при этом к выпускному тракту, является наличие минимального сопротивления движению ОГ и уменьшение за счет этого потерь мощности двигателя.

|

|

|

Для уменьшения количества токсичных компонентов в ОГ в выпускной тракт современных автомобилей устанавливается каталитический нейтрализатор. Особенность разработанных конструкций каталитических нейтрализаторов в том, что эффективную нейтрализацию содержащихся в ОГ токсичных компонентов они осуществляют лишь при значении коэффициента избытка воздуха  = 0,994 ± 0,003. С целью определения количества содержащегося в ОГ кислорода и коррекции (при необходимости) состава топливовоздушной смеси, обеспечивающего эффективную работу каталитического нейтрализатора, в выпускном тракте устанавливается датчик обратной связи, так называемый лямбда-зонд, который называют также кислородным датчиком. На некоторых автомобилях фирмы Toyota такой датчик устанавливается как на входе газов в каталитический нейтрализатор, так и на выходе из него. Это позволяет блоку управления оценивать эффективность работы каталитического нейтрализатора.

= 0,994 ± 0,003. С целью определения количества содержащегося в ОГ кислорода и коррекции (при необходимости) состава топливовоздушной смеси, обеспечивающего эффективную работу каталитического нейтрализатора, в выпускном тракте устанавливается датчик обратной связи, так называемый лямбда-зонд, который называют также кислородным датчиком. На некоторых автомобилях фирмы Toyota такой датчик устанавливается как на входе газов в каталитический нейтрализатор, так и на выходе из него. Это позволяет блоку управления оценивать эффективность работы каталитического нейтрализатора.

Следует заметить, что при установке каталитического нейтрализатора сопротивление выпускного тракта неизбежно возрастает, что сопровождается некоторым уменьшением эффективной мощности двигателя (на 2 - 3 кВт). Чтобы общее сопротивление выпускного тракта при установке каталитического нейтрализатора сильно не возрастало, последний размещают обычно на месте предварительного глушителя. Поскольку максимальная экономичность двигателя имеет место при работе на обедненных смесях ( 1,05...1,15), то вынужденная работа двигателя во всем диапазоне нагрузок на смеси практически стехиометрического состава неизбежно ведет к снижению экономичности (до 5%).

1,05...1,15), то вынужденная работа двигателя во всем диапазоне нагрузок на смеси практически стехиометрического состава неизбежно ведет к снижению экономичности (до 5%).

|

|

|

Выпускной тракт системы стремятся выполнить таким образом, чтобы при осуществлении возложенных на него основных функций он способствовал бы более полной очистке камер сгорания от остаточных газов и более полному наполнению цилиндров двигателя свежим зарядом. В зависимости от способа организации движения потока ОГ на участке от выпускных клапанов до входа в турбину турбокомпрессора выпускные системы разделяют на системы постоянного давления, импульсные, импульсные с преобразователями импульсов и эжекционные однотрубные.

Выпускные системы постоянного давления из-за имеющихся серьезных недостатков на автомобильных двигателях практически не применяются. Наибольшее распространение здесь получили системы импульсные и импульсные с преобразователями импульсов. Рассмотрим эти системы подробнее.

В силу цикличности протекания рабочего процесса в поршневых ДВС в выпускном тракте, как и во впускном, возникает колебательное движение газов, в результате которого образуется волна давления.

Благодаря большой разности давлений газа в цилиндре и выпускном тракте, в первый момент с начала открытия выпускного клапана из цилиндра выходит значительное количество газов. В этот период, называемый предварительным выпуском, создается распространяющаяся со скоростью звука волна давления. Эта волна, отражаясь от стенок выпускного трубопровода, при определенных обстоятельствах может воспрепятствовать дальнейшему вытеканию газа из цилиндра, обусловленному большой разностью давлений в начальный период выпуска. Последующая очистка цилиндра от остаточных газов осуществляется в этом случае лишь за счет выталкивающего действия поршня. Очевидно, что при таких условиях количество газов, остающихся в камере сгорания от предыдущего цикла, будет наибольшим. Это отрицательно скажется на последующем наполнении цилиндра свежим зарядом и соответственно на мощности, экономичности и экологических показателях двигателя.

Однако, образующуюся волну давления можно использовать и для создания за выпускным клапаном условий, способствующих улучшению очистки цилиндра от остаточных газов. Для этого выпускную систему необходимо настроить так, чтобы к концу процесса выпуска в период имеющейся фазы перекрытия клапанов за выпускным клапаном при прохождении волны образовалось разрежение. Это приведет к увеличению количества вытекающих из цилиндра остаточных газов и улучшению наполнения его свежим зарядом. Настройка выпускной системы осуществляется путем подбора длины и площади сечения выпускных трубопроводов. На начальном этапе работ названные параметры выпускной системы предварительно могут быть определены расчетным методом, однако затем необходима проверка и уточнение полученных результатов на испытательном стенде. При выполнении этих достаточно трудоемких работ с целью сокращения количества опытов для получения ожидаемого результата следует воспользоваться приемами, известными из теории планирования эксперимента.

Практика конструирования выпускных систем показывает, что чем больше цилиндров объединяет один выпускной трубопровод, тем меньше возникающая в трубопроводе результирующая амплитуда давления, образующаяся в результате наложения отдельных волн. Поэтому, чтобы избежать нежелательного наложения волн, выпускную систему выполняют в виде нескольких расположенных веером (один над другим) трубопроводов, в каждый из которых осуществляется выпуск газов не более чем из трех цилиндров. Для предотвращения нежелательного наложения волн потоки газа из цилиндров объединяются трубопроводами так, чтобы обеспечить чередование выпусков газа в каждый трубопровод с максимально возможными интервалами. При этом необходимо стремиться обеспечить одинаковую длину выпускных трубопроводов (на практике это не всегда удается реализовать из-за имеющихся габаритных ограничений). Выполнение названных условий возможно при веерообразном расположении выпускных трубопроводов, когда они располагаются один над другим. Обеспечение одинаковой длины трубопроводов позволяет настроить систему выпуска на определенный диапазон частоты вращения КВ. В импульсной выпускной системе подвод ОГ к турбине осуществляется отдельными трубопроводами от каждой группы цилиндров.

|

|

|

В импульсной выпускной системе с преобразователем импульсов трубопроводы, объединяющие выпуск из двух или трех цилиндров, переходят в выполняющую преобразование импульсов Y-образную трубу, два тракта которой через определенное расстояние объединяются в один. По сравнению с классической импульсной выпускной системой импульсная система с преобразователем импульсов проигрывает по габаритным показателям, но позволяет повысить КПД турбокомпрессора и увеличить ресурс турбины.

В двигателях с турбонаддувом выход Y-образной трубы соединяется с входом в турбину, а в двигателях без наддува - с трубопроводом, идущим к глушителю. Длина Y-образной трубы оказывает значительное влияние на характеристику мощности двигателя. Подбор длины, при которой двигатель развивает максимальную мощность, можно выполнить только на испытательном стенде. Вызвано это тем, что длина Y-образной трубы зависит к тому же от конструктивных особенностей системы впуска и фаз газораспределения, обусловленных профилем кулачков установленного на двигателе распределительного вала. Следует заметить, что для обеспечения протекания увеличившегося объема отработавших газов поперечное сечение Y-образной трубы в месте объединения двух ее трактов должно быть больше.

|

|

|

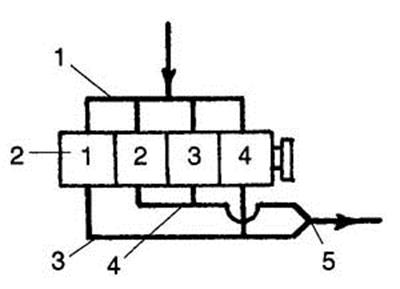

В однорядных 4-цилиндровых двигателях интервалы между вспышками в последовательно работающих цилиндрах составляют 180° поворота коленчатого вала (ПКВ). При встречающихся в этих двигателях порядках работы цилиндров 1-3-4-2 и 1-2-4-3 названному выше требованию при наличии 4-х выпускных каналов будет отвечать объединение одним выпускным трубопроводом соответственно цилиндров 1 и 4, а также 2 и 3. При этом будет обеспечена равномерность чередования выпусков газа в один трубопровод с максимально возможным интервалом 360°. Схема расположения выпускных трубопроводов показана на рис. 5.1.

Рис. 5.1. Схема расположения выпускных трубопроводов 4-цилиндрового рядного двигателя: 1 - впускной коллектор; 2 - блок цилиндров; 3-выпускной трубопровод цилиндров 1 и 4; 4 - выпускной трубопровод цилиндров 2 и З; 5 - Y-образная труба

У некоторых 4-цилиндровых двигателей оба средних выпускных канала (для цилиндров 2 и 3) объединены уже в головке цилиндров. Иллюстрацией такого расположения выпускных каналов может, в частности, служить двигатель Д-243, устанавливаемый на тракторы "Беларусь". При такой конструкции каналов достигнуть правильного согласования достаточно трудно, но получить хорошие результаты при наличии Y-образной выпускной трубы для цилиндров 1 и 4 и общей трубы для цилиндров 2 и 3 вполне возможно. При этом необходимо обеспечить, чтобы общая для цилиндров 2 и 3 труба до места ее объединения с Y-образной трубой имела бы примерно такой же объем, что и последняя. Такое же расположение выпускных каналов встречается и у некоторых английских двигателей (MGB, Mini и др.).

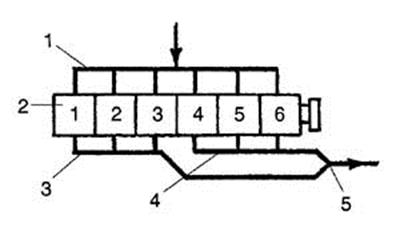

В однорядных 6-цилиндровых двигателях имеет место порядок работы цилиндров 1-5-3-6-2-4, а на двигателях фирмы Audi и некоторых двигателях фирмы Mercedes цилиндры работают в последовательности 1-4-3-6-2-5. И в первом, и во втором случаях вспышки следуют равномерно с интервалом 120°. Выполнение названных выше условий здесь достигается применением двух расположенных веером выпускных трубопроводов. Один трубопровод объединяет цилиндры 1 - 3, а другой - соответственно цилиндры 4 - 6. Таким образом, чередование выпусков газа в один трубопровод здесь происходит равномерно с интервалом 240°. Схема расположения выпускных трубопроводов показана на рис. 5.2.

Рис. 5.2. Схема расположения выпускных трубопроводов 6-цилиндрового рядного двигателя: 1 - впускной коллектор; 2 - блок цилиндров; 3-выпускной трубопровод цилиндров 1,2 и 3; 4 - выпускной трубопровод цилиндров 4,5 и 6; 5 - Y-образная труба

Очевидно, что для V-образных и оппозитных (с углом развала блоков цилиндров 180°) 12-цилиндровых двигателей, имеющих коленчатый вал с равномерной продольно-симметричной схемой расположения кривошипов, объединение потоков газа выпускными трубопроводами на каждом блоке цилиндров может выполняться аналогично.

Несколько труднее обстоит дело с V-образным 8-цилиндровым двигателем, имеющим крестообразную (несимметричную) схему расположения кривошипов коленчатого вала. При такой схеме расположения кривошипов последовательность работы цилиндров в левом и правом блоках цилиндров неодинаковая, в связи с чем эти двигатели нельзя рассматривать как два однорядных 4-цилиндровых двигателя. Иногда из-за недостатка места в моторном отсеке этим обстоятельством пренебрегают, что снижает эффективность выпускной системы. Для оптимальной настройки выпускной системы в этом случае необходимо направлять трубопровод от цилиндра одного блока к цилиндру другого блока, так чтобы после объединения выпуск каждого из двух цилиндров в общий для них трубопровод происходил через равные и по возможности максимальные интервалы времени. Пусть такой двигатель имеет наиболее часто встречающийся на практике порядок работы цилиндров, показанный в таблице 5.1. Интервалы между вспышками в цилиндрах по двигателю составляют 90° ПКВ.

Таблица 5.1

| Блок цилиндров двигателя | Номер цилиндра в блоке | |||||||

| Левый (Л) | ||||||||

| Правый (П) |

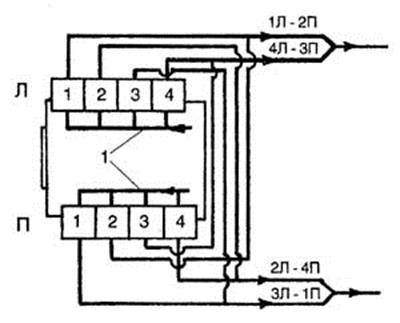

При теоретическом рассмотрении для выпуска в один трубопровод цилиндры следует попарно объединить следующим образом: 1Л - 2П, 2Л - 4П, ЗЛ - 1П и 4Л - ЗП. В этом случае выпуски ОГ в один трубопровод будут следовать равномерно с интервалом 360? ПКВ. Такая схема расположения выпускных трубопроводов показана на рис. 5.3.

Рис. 5.3. Схема расположения выпускных трубопроводовдля V-образного 8-цилиндрового двигателя с крестообразной схемой расположения кривошипов KB: 1 - впускные коллекторы; Л - левый блок цилиндров; П - правый блок цилиндров

Намного проще, как у двух однорядных 4-цилиндровых двигателей, выполнить настройку выпускной системы для V-образного 8-цилиндрового двигателя с плоским коленчатым валом (с равномерной продольно-симметричной схемой расположения кривошипов. Настроить выпускную систему в этом случае можно отдельно для каждого блока цилиндров, как это сделано у двигателей гоночных автомобилей Формулы, например, в Ford Cosworth V8.

Особый интерес представляет выпускная система 5-цилиндровых двигателей. Концерн Volkswagen, например, устанавливает их на микроавтобусы Caravelle и Transporter. Входящая в этот концерн фирма Audi оснащает такими двигателями некоторые свои легковые автомобили. В этих двигателях имеет место порядок работы цилиндров 1-2-4-5-3. Таким образом, вспышки следуют с интервалом 144°. В этом случае цилиндры 1 и 4, 2 и 3 можно объединить попарно, обеспечив минимальный интервал между последовательными выпусками в один трубопровод в 288°, а выпуск из цилиндра 5 осуществить в отдельную трубу уменьшенного сечения. На определенном удалении от блока цилиндров все три трубы объединяются в одну, по которой далее ОГ следуют в глушитель.

По сравнению со стандартной системой выпуска настройка выпускных трубопроводов путем подбора их длины позволяет увеличить коэффициент наполнения цилиндров практически во всем диапазоне изменения частоты вращения КВ. При этом увеличение мощности двигателя на номинальном режиме может достигать 6%.

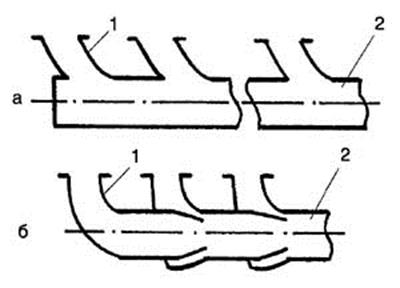

Теперь остановимся несколько подробнее на эжекционной однотрубной выпускной системе, разработанной в ЦНИДИ [3], которая с успехом может применяться на 4-, 6- и 8-цилиндровых двигателях как с наддувом, так и без наддува. Достоинством этой выпускной системы является то, что она удовлетворяет практически всем требованиям, изложенным в самом начале раздела. Система может выполняться по одной из схем, приведенных на рис. 5.4.

Поток ОГ по выпускному патрубку 1 поступает в однотрубный выпускной коллектор 2. Следуя по коллектору, поток ОГ вызывает эжекцию в выпускных патрубках. В свою очередь, газовые потоки в выпускных патрубках вызывают эжекцию в выпускном коллекторе. Благодаря наличию эжекции во время перекрытия клапанов в выпускных патрубках двигателя с турбонаддувом происходит понижение давления относительно уровня давления перед турбиной. При правильно подобранных фазах газораспределения это позволяет улучшить очистку цилиндров и их наполнение, что положительно сказывается на мощности и экономичности двигателя.

Рис. 5.4. Схемы возможного исполнения эжекционной однотрубной выпускной системы: 1 - выпускной патрубок; 2 - выпускной коллектор

Оснащение одноблочного дизельного двигателя 6ЧН12/14 с турбокомпрессором ТКР-8,5 эжекционной однотрубной выпускной системой вместо штатной импульсной системы позволило уменьшить удельный эффективный расход топлива на 7 - 8 г/(кВт.ч) при работе на повышенных нагрузках и примерно на 4 г/(кВт.ч) при работе на малых нагрузках. При оставшихся практически неизменными расходе воздуха через двигатель и температуре ОГ перед турбиной давление наддува возросло на 0,015 - 0,02 МПа, а средняя температура ОГ в выпускных патрубках уменьшилась на 10 - 15°С. Благодаря наличию эжекции давление в выпускных патрубках во время перекрытия клапанов на протяжении 50 - 100° ПКВ оказывалось на 0,005 - 0,05 МПа ниже давления во впускном коллекторе.

В случае двигателя без наддува благодаря наличию эжекции давление в выпускных патрубках во время перекрытия клапанов становится ниже атмосферного. При этом, как и у двигателя с наддувом, происходит улучшение очистки и наполнения цилиндров.

По сравнению с классической импульсной выпускной системой эжекционная однотрубная система при ее существенно меньших габаритах позволяет уменьшить габариты двигателя в целом, повысить КПД турбокомпрессора, а также увеличить ресурс турбины.

Обычно настройка выпускной системы двигателя выполняется комплексно с настройкой впускного тракта. При правильно подобранных параметрах обеих систем можно добиться очень эффективного наполнения цилиндров свежим зарядом и получить значение  .

.

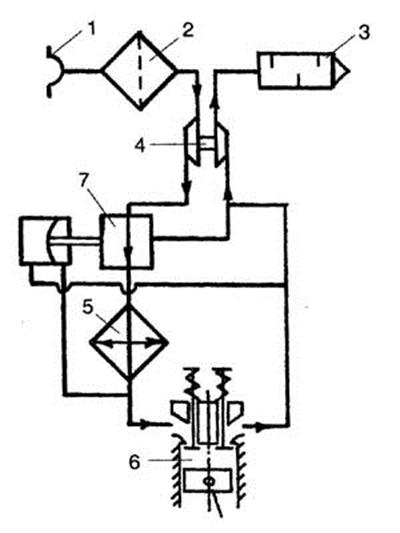

Рис. 5.5. Схема перепуска наддувочного воздуха на вход турбины: 1 - заборник воздуха; 2 - воздушный фильтр; 3 - глушитель; 4 - турбокомпрессор; 5 - холодильник наддувочного воздуха; 6 - цилиндр двигателя; 7-перепускной клапан

Комплексная настройка систем впуска и выпуска автомобильных дизельных двигателей с наддувом позволяет добиться улучшения их приёмистости. Для этого обе системы соединяют трубопроводами, благодаря которым часть наддувочного воздуха может подаваться на вход турбины. Представленная на рис. 5.5 схема позволяет плавно изменять расход газовоздушной смеси через турбину в зависимости от режима работы двигателя.

При увеличении разности давлений наддувочного воздуха и отработавших газов выше заданного значения перепускной клапан 7 открывается, в результате чего часть наддувочного воздуха поступает на вход турбины. Такое регулирование обеспечивает требуемую рабочую характеристику двигателя при работе на частичных нагрузках. Для обеспечения выхода двигателя на номинальную мощность в приводе перепускного клапана имеется устройство для его блокировки в закрытом состоянии.

2015-05-05

2015-05-05 865

865