Остаточное сырье смешивают с циркулирующим и свежим водородсодержащим газом и через систему теплообменников Т-1 и печь П-1 подают под распределительную решетку реактора Р-1 с псевдоожиженным слоем сероустойчивого катализатора (типа алюмо-кобальт-молибденового). В этом слое, создаваемом газожидкостным потоком, осуществляется гидрокрекинг. Продукты реакции, выходя с верха реактора, отдают тепло в теплообменниках Т-1 и холодильниках Т-2 и поступают в сепаратор E-1 высокого давления, где от жидкой фазы отделяется циркулирующий водородсодержащий газ. После очистки от сероводорода и осушки этот газ возвращают компрессором Н-2 на смешение с сырьем. Насыщенный легкими углеводородами катализат с низа сепаратора Е-1 после сброса давления перетекает в сепаратор Е-2, где отделяются газообразные углеводороды и (частично) растворенный сероводород, а затем попадает в колонну К.-2 для отделения бутанов и оставшегося сероводорода. Стабильный гидрогенизат направляют на ректификацию в обычную систему из трубчатой печи П-2 и колонны К-3. Из этой колонны отбирают бензин, дизельное топливо и остаток. Остаток можно возвращать насосом Н-4 на повторный гидрокрекинг, а также использовать в качестве сырья каталитического крекинга или как котельное топливо.

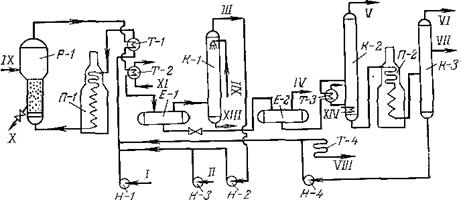

Схема установки гидрокрекинга в псевдоожиженном слое катализатора.

P-1 —реактор; П-1, П-2—печи; К.-1—колонна очистки газа от сероводорода: К.-2 — стабилизационная колонна; К-З — колонна перегонки катализатора;Т-1 — теплообменник; Т-2, Т-4 – холодильники; Т-3 — подогреватель; Е-1,Е-2 — сепараторы; H-l, Н-4 -насосы; Н-2,Н-3 – компрессоры.

I –сырье; II- водород: III— циркулирующий газ; IV – углеводородный газ (с H2S); V- бутан(с H2S); VI—пары бензина; VII— легкий газойль; Vlll — тяжелый газойль; IX — свежий катализатор; Х — катализатор на реактивирование; XI — вода; XII — свежий раствор моноэтаноламина; XIII — отработанный раствор моноэтаноламина; XIV —водяной пар

Равновесную активность катализатора в псевдоожиженном слое поддерживают постоянной, периодически или непрерывно выводя часть катализатора и восполняя ее свежим. Давление в реакционной зоне 15—20 МПа, температура 425—450°С, объемная скорость подачи сырья ≈ 1ч-1, кратность циркуляции водорода 1000—1200 м3 на 1 м3 сырьевой смеси.

2015-05-05

2015-05-05 1021

1021