Изменение давления газов на днище поршня представляется в виде индикаторной диаграммы  или

или  . Для удобства выполнения последующих расчетов индикаторная диаграмма перестраивается в координаты

. Для удобства выполнения последующих расчетов индикаторная диаграмма перестраивается в координаты  (

( – угол поворота кривошипа). Перестроение индикаторной диаграммы производится графически по методу профессора Ф.А. Брикса, взяв значение давления

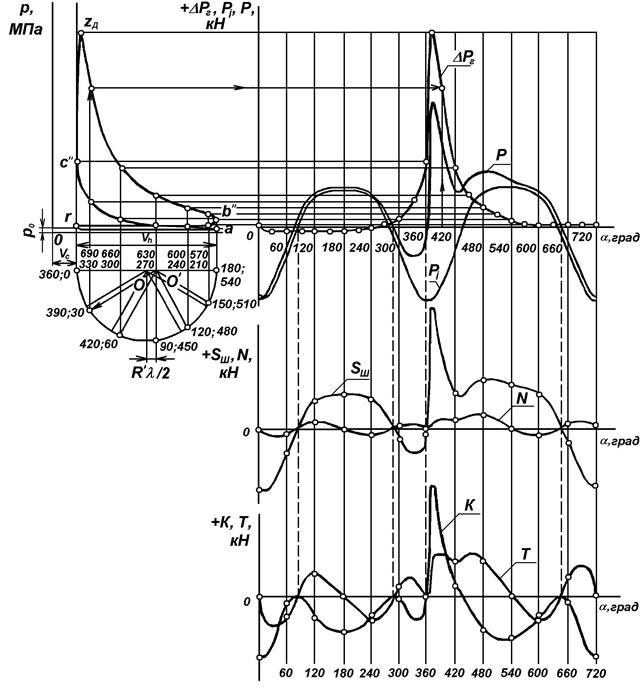

– угол поворота кривошипа). Перестроение индикаторной диаграммы производится графически по методу профессора Ф.А. Брикса, взяв значение давления  через каждые 30º угла поворота кривошипа. Для этого в соответствии с рисунком 2 под индикаторной диаграммой строится вспомогательная полуокружность радиусом

через каждые 30º угла поворота кривошипа. Для этого в соответствии с рисунком 2 под индикаторной диаграммой строится вспомогательная полуокружность радиусом  , равным половине отрезка на индикаторной диаграмме, соответствующего ходу поршня. От центра О полуокружности в сторону НМТ откладывается поправка проф. Ф.А. Брикса, равная

, равным половине отрезка на индикаторной диаграмме, соответствующего ходу поршня. От центра О полуокружности в сторону НМТ откладывается поправка проф. Ф.А. Брикса, равная  в мм.

в мм.

Рисунок 2 – Перестроение (развертка) индикаторной диаграммы в координаты р – α и построение сил, действующих в КШМ, по углу поворота кривошипа α

Из полученной точки  проводятся лучи до пересечения с полуокружностью под углами от 30 до 150о с шагом 30о к горизонтали. Точки, полученные на полуокружности, соответствуют определенным углам

проводятся лучи до пересечения с полуокружностью под углами от 30 до 150о с шагом 30о к горизонтали. Точки, полученные на полуокружности, соответствуют определенным углам  . Из этих точек проводятся вертикальные линии до пересечения с линиями индикаторной диаграммы.

. Из этих точек проводятся вертикальные линии до пересечения с линиями индикаторной диаграммы.

Справа от индикаторной диаграммы проводятся оси координат, где по оси ординат откладываются сила ∆Pг, а по оси абсцисс – угол  .

.

Сила давления газов  в Н определяется по формуле

в Н определяется по формуле

где рг – индикаторное давление газов (давление над поршнем) при заданном угле поворота кривошипа, МПа;

– давление в картере двигателя (под поршнем), МПа; принимается равным атмосферному –

– давление в картере двигателя (под поршнем), МПа; принимается равным атмосферному –  МПа;

МПа;

– площадь поршня, м2; определяется из выражения

– площадь поршня, м2; определяется из выражения  .

.

Поскольку силу на поршень создает избыточное давление газов, отсчет ординат на индикаторной диаграмме при перестроении следует производить от атмосферного давления. Развернутая индикаторная диаграмма в соответствующем масштабе является графиком изменения сил давления газов  . Масштаб этих сил в Н/мм

. Масштаб этих сил в Н/мм  , где

, где  – масштаб давления в МПа/мм, принятый при построении индикаторной диаграммы. Определение силы давления газов таким образом сводится к умножению ординат графика

– масштаб давления в МПа/мм, принятый при построении индикаторной диаграммы. Определение силы давления газов таким образом сводится к умножению ординат графика  на масштаб сил

на масштаб сил  . Результаты расчета

. Результаты расчета  сводятся в таблицу 3.1.

сводятся в таблицу 3.1.

Для определения сил инерции возвратно-поступательно движущихся масс необходимо определить массу  в кг частей кривошипно-шатунного механизма, совершающих возвратно-поступательное движение:

в кг частей кривошипно-шатунного механизма, совершающих возвратно-поступательное движение:

,

,

где  – масса поршневого комплекта (поршень, палец, поршневые кольца, детали стопорения пальца), кг;

– масса поршневого комплекта (поршень, палец, поршневые кольца, детали стопорения пальца), кг;

– часть массы шатуна в сборе, отнесенная к поступательно движущимся массам, кг.

– часть массы шатуна в сборе, отнесенная к поступательно движущимся массам, кг.

Для большинства существующих конструкций автомобильных двигателей  , где

, где  – масса шатуна в сборе.

– масса шатуна в сборе.

Массы  и

и  рассчитываются по чертежам деталей или выбираются по статистическим данным по следующим зависимостям

рассчитываются по чертежам деталей или выбираются по статистическим данным по следующим зависимостям

,

,

,

,

где  и

и  - удельные массы соответственно поршневого комплекта и шатуна, значения которых приведены в таблице 3.1.

- удельные массы соответственно поршневого комплекта и шатуна, значения которых приведены в таблице 3.1.

Таблица 3.1 – Удельная масса в кг/м2 элементов КШМ

| Элемент КШМ | Карбюраторные двигатели при диаметре поршня, мм | Дизельные двигатели при диаметре поршня, мм | ||

| 60…80 | 80…120 | 80…100 | 100…140 | |

| Поршневой комплект: - алюминиевый сплав - чугун | 80…120 150…200 | 100…150 180…250 | 150…220 250…320 | 200…300 300…400 |

| Шатун | 100…150 | 130…200 | 250…320 | 300…400 |

Сила инерции возвратно-поступательно движущихся масс  в Н определяется по формуле

в Н определяется по формуле

,

,

где R – радиус кривошипа, м; R = 0,5 S (S – ход поршня);

ω – угловая скорость коленчатого вала,  , рад/c.

, рад/c.

Значения  для различных α и λ приведены в приложении А. Расчеты

для различных α и λ приведены в приложении А. Расчеты  проводятся для тех же значений α, для которых определялась

проводятся для тех же значений α, для которых определялась  . Результаты расчета сводятся в таблицу 3.2.

. Результаты расчета сводятся в таблицу 3.2.

Суммарная сила  в Н, действующая на поршневой палец, определяется алгебраическим сложением сил давления газов

в Н, действующая на поршневой палец, определяется алгебраическим сложением сил давления газов  и сил инерции возвратно-поступательно движущихся масс

и сил инерции возвратно-поступательно движущихся масс  по формуле

по формуле

.

.

Результаты расчетов сводятся в таблицу 3.2.

От действия суммарной силы возникают следующие силы:

- суммарная нормальная (боковая) сила  в Н, направленная перпендикулярно оси цилиндра; определяется по формуле:

в Н, направленная перпендикулярно оси цилиндра; определяется по формуле:

;

;

- суммарная радиальная сила  в Н, направленная по радиусу кривошипа, определяется по формуле:

в Н, направленная по радиусу кривошипа, определяется по формуле:

;

;

- суммарная тангенциальная сила  в Н, направленная перпендикулярно к радиусу кривошипа, определяется по формуле:

в Н, направленная перпендикулярно к радиусу кривошипа, определяется по формуле:

;

;

- суммарная сила, действующая вдоль шатуна  в Н определяется по формуле:

в Н определяется по формуле:

,

,

где β – угол отклонения оси шатуна от оси цилиндра, β = arcsin(λ sinα).

Значения тригонометрических функций для различных α и λ приведены в приложении А. Результаты расчета сил K, N, T, Sш сводятся в таблицу 3.2.

Суммарный (индикаторный) крутящий момент Мкр в Н·м, развиваемый одним цилиндром двигателя

.

.

Центробежная сила инерции вращающей части шатуна  в Н, направленная по радиусу кривошипа и нагружающая шатунную шейку (шатунный подшипник)

в Н, направленная по радиусу кривошипа и нагружающая шатунную шейку (шатунный подшипник)

.

.

где  – часть массы шатуна, отнесённая к вращающимся массам, кг,

– часть массы шатуна, отнесённая к вращающимся массам, кг,  .

.

Результирующая сила  , действующая на шатунную шейку представляет собой геометрическую сумму

, действующая на шатунную шейку представляет собой геометрическую сумму

Абсолютное значение этой силы в Н определяется по формуле

а ее направление относительно кривошипа определяется углом

.

.

Результаты вычисления силы  и угла Ψ сводятся в таблицу 3.2.

и угла Ψ сводятся в таблицу 3.2.

Таблица 3.2 – Результаты вычисления сил, действующих в кривошипно-шатунном механизме

| α | ∆Рг | Рj | P | Sш | N | K | T | Rш.ш | Ψ | ||||||||

| мм | Н | мм | Н | мм | Н | мм | Н | мм | Н | мм | Н | мм | Н | мм | Н | ||

2015-05-05

2015-05-05 1419

1419