На свойствах звуковых волн основаны звуковой и ультразвуковой методы дефектоскопии.

При звуковом методе деталь обстукивают и по звуку определяют наличие в ней дефектов. Если дефекты отсутствуют, то деталь издает чистый и звонкий звук, а при наличии, например, трещины издается дребезжащий звук. Этим способом определяют, в частности, у биметаллических подшипников скольжения плотность сцепления антифрикционного слоя с основным металлом. Звуковым методом нельзя определить дефекты на большой глубине, и для пользования им необходим профессиональный опыт.

Ультразвуковая дефектоскопия основана на том, что высокочастотные звуковые волны (0,5—10 МГц) в однородных твердых телах, особенно в металлах, распространяются направленно и без существенного затухания, а ни границе твердая среда — воздух почти полностью отражаются. Для возбуждения ультразвуковых колебаний в различных материалах наибольшее распространение получили пьезоэлектрические преобразователи.

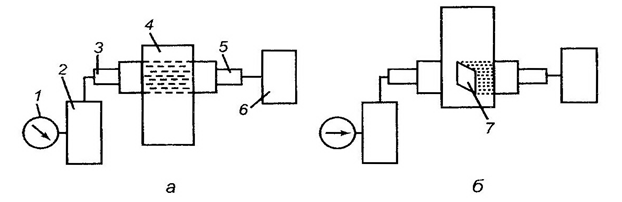

Ультразвуком можно обнаружить в металле, пластмассах и других материалах пустоты, трещины, пороки литья и дефекты на глубине от нескольких миллиметров до 10 м. Для этого служат ультразвуковые дефектоскопы: импульсные, просвечивания, резонансные и др. Из них в промышленности наиболее широко распространены импульсные дефектоскопы, основанные на методе звуковой тени и импульсном эхометоде (метод ультразвуковой локации).

|

|

|

Метод звуковой тени основан на улавливании звуковой тени за дефектом

.

Импульсный эхометод в этом отношении является более универсальным благодаря тому, что излучатель и приемник ультразвуковых колебаний смонтированы в щупе в виде одного устройства и работают последовательно: вслед за посылкой сигнала устройство автоматически переключается на режим приема отраженных сигналов.

Ультразвуковые дефектоскопы обычно работают на частотах 0,8—2,5 МГц, обладают высокой чувствительностью при обнаружении не только наружных, но и внутренних дефектов в деталях. Дефектоскопы оснащаются плоскими и призматическими щупами, позволяющими направлять ультразвуковые колебания и проверять наличие дефектов под разными углами к поверхности детали.

Достоинства импульсного метода: односторонний доступ к детали; возможность определения размеров и расположения дефекта по глубине; высокая чувствительность.

Недостаток — наличие «мертвой» зоны, которая представляет собой неконтролируемый поверхностный слой, в пределах которого на экране электронно-лучевой трубки отраженный от дефекта импульс совпадает с зондирующим импульсом.

К общим преимуществам ультразвуковой дефектоскопии следует отнести то, что контролируемая деталь не получает никаких повреждений и ее не надо приводить в исходное состояние, как при магнитной дефектоскопии; обнаруженные дефекты наблюдаются и легко фиксируются; безопасность выполнения контроля.

|

|

|

Капиллярные методы дефектоскопии базируются на свойстве жидкостей проникать в невидимые невооруженным глазом поверхностные нарушения сплошности. Это позволяет с помощью дополнительных материалов и технических средств выявлять дефекты путем формирования на контролируемой поверхности контрастных рисунков, копирующих месторасположение и форму дефектов.

Метод позволяет обнаружить поверхностные трещины раскрытием 0,001 мм, глубиной 0,01 мм и длиной более 0,1 мм. Капиллярные методы используются для выявления поверхностных и сквозных трещин в магнитных и немагнитных материалах.

Достоинства капиллярных методов:

— высокая чувствительность и разрешающая способность;

— наглядность результатов контроля и возможность определения направления, протяженности и размеров дефекта;

— возможность контроля изделий из любых материалов;

— высокая вероятность обнаружения дефектов.

Недостатки этих методов: высокая трудоемкость и длительность процесса (0,5—1,5 ч на одно измерение), а также громоздкость применяемого оборудования. Различают следующие методы капиллярной дефектоскопии (по характеру следов проникающих жидкостей и особенностям их обнаружения): яркостный (ахроматический), цветной (хроматический), люминесцентный, люминесцентно-цветной.

Простейшими методами дефектоскопии данного типа являются керосиновая, масляная и цветная пробы, где в качестве проникающей жидкости используют соответственно керосин, жидкие минеральные масла или их смесь, а в качестве проявителя применяют мел или каолин. Пробы можно отнести к яркостным методам капиллярной дефектоскопии.

В результате проявления проникающей жидкости над трещиной возникает определенный индикаторный след, который четко выявляется на светлом фоне проявителя.

Технология дефектоскопии рассмотренными методами включает следующие общие основные этапы:

— подготовку объекта к контролю;

— обработку контролируемой поверхности дефектоскопическими материалами;

— проявление дефектов;

— обнаружение, измерение дефектов и расшифровку результатов контроля;

— очистку объекта от материалов, применяемых при контроле.

Под герметичностью понимается свойство изделия противостоять проникновению через него жидкости или газа. Контроль герметичности основан на регистрации или наблюдении проникновения пробных веществ (жидкостей или газов) через стенки деталей или их соединения. Он применяется для выявления сквозных дефектов различными методами (в зависимости от используемых при контроле пробных веществ и способов регистрации или наблюдения их прохождения через дефекты в изделии). Количественно герметичность характеризуется падением давления воздуха или газа в единицу времени или расходом жидкости, вытекающей через дефекты контролируемой детали.

Наибольшее применение получил компрессионный метод контроля герметичности, состоящий в проведении воздушных или гидравлических испытаний изделия. Он заключается в создании перепада давления между внутренней и наружной поверхностями контролируемого изделия и регистрации прохождения газа или жидкости через дефекты в нем. На практике применяют следующие варианты реализации этого метода и обнаружения имеющихся дефектов.

Погружение в воду изделия, заполненного под давлением воздухом, что дает возможность определить его негерметичность и расположение дефектов по выделению пузырьков газа. Герметичность некоторых полых изделий контролируют также погружением в воду и контролем за поступлением вовнутрь воды через дефекты в стенках.

|

|

|

Способ обмыливания — в контролируемое изделие под давлением подают воздух. Наружную поверхность изделия покрывают мыльной пеной, на которой при прохождении газа образуются и достаточно долго сохраняются пузырьки газа, которые свидетельствует о наличии трещины.

Манометрический способ, при котором после достижения в контролируемой детали заданного давления пробного газа подачу его отключают и далее давление контролируют манометром. При наличии в детали трещины давление падает. Манометрический способ контроля часто совмещают со способом обмыливания.

Гидравлический метод, основанный на создании внутри контролируемой детали давления воды или специальной пробной жидкости. В первом случае трещины выявляют визуально по появлению воды на поверхности детали. Во втором — используют люминесцентно-гидравлический способ, который основан на применении в качестве пробной жидкости водного раствора солей флуоресцеина, светящихся зеленым светом при облучении ультрафиолетовыми лучами.

2015-05-06

2015-05-06 2069

2069