Применяемый для расплавления металла при сварке лазерный луч представляет собой вынужденное монохроматическое излучение, длина волны которого зависит от природы рабочего тела лазера - излучателя и может быть в диапазоне 0,1... 1000 мкм. Оно возникает в результате вынужденных скачкообразных переходов возбужденных атомов рабочих тел лазеров на более низкие энергетические уровни.

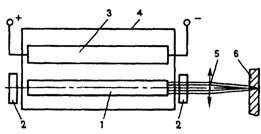

Устройство излучателя твердотельного лазера:

1 – рабочее тело (рубин, стекло с неодимом и др.), 2 – резонаторы; 3 – источник излучения; 4 – отражатель; 5 – оптическая система; 6 – обрабатываемый объект.

Наиболее часто используемые на практике лазеры имеют следующие длины волн: гелий-неоновый 0,6328 мкм, рубиновый 0,6943 мкм, стекло с неодимом 1,06 мкм, СO2-лазеры 10,6 мкм. Чем меньше длина волны лазерного излучения, тем больше его способность беспрепятственно проходить через вещество.

Твердотельные лазеры обычно имеют относительно небольшую мощность: работающие в непрерывном режиме не свыше 250... 500 Вт; в импульсно-периодическом или импульсном - до 300 Вт. Однако энергия одиночного импульса может достигать 100 Дж и более, что обеспечивает плотность мощности в фокусе свыше 109 Вт/см2.

Для получения непрерывного излучения большей мощности (5... 10 кВт и более) применяют так называемые газовые лазеры. Рабочим веществом у них чаще всего является СО2.

Перед обработкой материалов, у которых отражательная способность велика (Ag, Си, А1 и др.), поверхность покрывают специальными "зачерняющими" покрытиями.

Основными параметрами режимов лазерной обработки являются мощность излучения, диаметр пятна фокусировки, скорость перемещения обрабатываемого материала относительно луча.

Преимуществами лазерной сварки являются возможность вести процесс на больших скоростях - до 500 м/ч, узкий ("ниточный", "кинжальный") шов, чрезвычайно малая зона разогрева, практически отсутствие деформаций изделия после сварки.

Сварку можно проводить в различных пространственных положениях. Применяют сварку с присадкой и без присадки. Различают сварку малых толщин (глубина проплавления до 1 мм) и сварку с глубоким проплавлением.

Лазерную сварку малых толщин широко применяют в электронной и радиотехнической промышленности. В других отраслях промышленности лазерную сварку малых толщин применяют для заваривания аэрозольных баллонов и консервных банок, герметизации капсул для лекарств, сварки деталей турбин, сотовых конструкций и др.

Лазерную сварку с глубоким проплавлением широко используют в производстве крупногабаритных корпусных деталей; валов и осей, работающих в условиях знакопеременных нагрузок (карданных валов автомобиля); при изготовлении деталей механизмов и машин, состоящих из разных материалов; для сварки труб, арматурных конструкций и в ряде других производств.

По сравнению с электронно-лучевой сваркой лазерная сварка не требует специальных вакуумных камер, электронное излучение обладает большей "проникающей способностью".

Высокое качество сварного шва, полученного с помощью лазерного излучения, в ряде случаев позволяет исключить его последующую обработку.

2015-04-20

2015-04-20 1104

1104