На летательных аппаратах применяется несколько разновидностей термоэлектрических термометров, отличающихся типом термопар. Термометр, предназначенный для измерения температуры головок цилиндров поршневых авиадвигателей воздушного

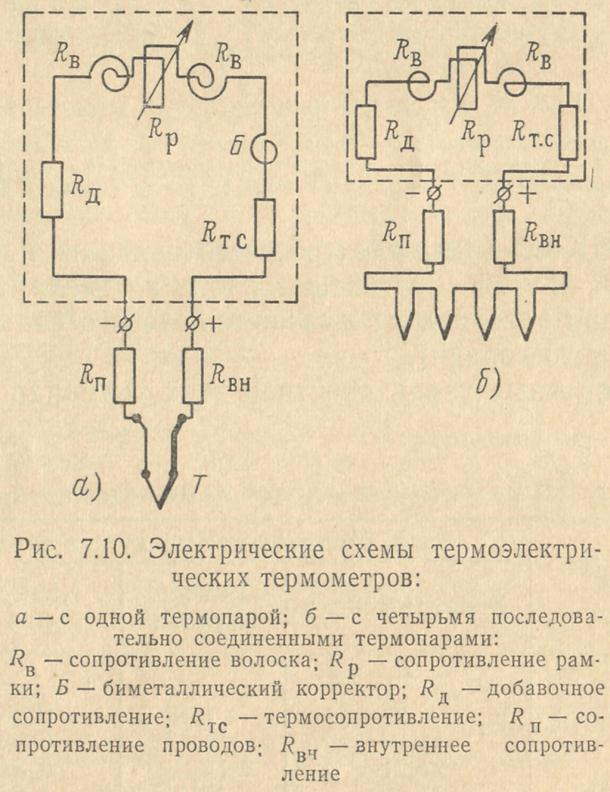

охлаждения, рассчитан на диапазон измерения от —50 до + 350° С и состоит из термопары и указателя, соединенных между собой по схеме, представленной на рис. 7.10, а.

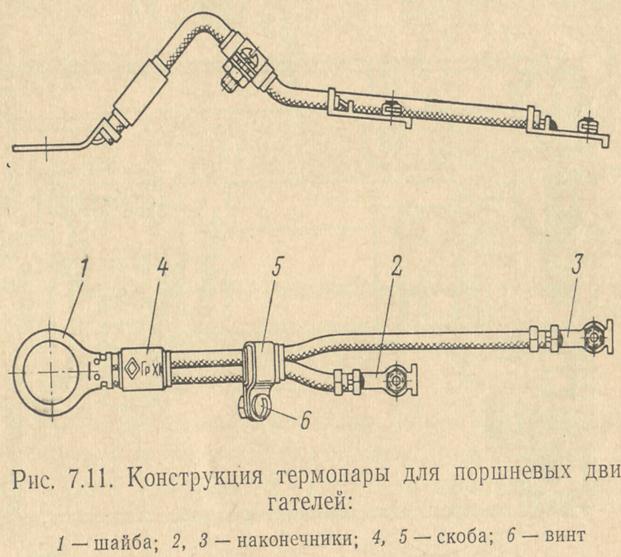

Конструкция термопары для поршневых двигателей показана на рис. 7.11. Термоэлектроды, изготовленные из хромеля и копеля, впаяны в медную шайбу 1, которая служит для крепления термопары под свечой зажигания поршневого авиадвигателя и играет роль теплоприемника. Концы термоэлектродов соединяются наконечниками 2 и 3 с многожильными соединительными проводами из того же материала, что и термоэлектроды. Соединительные провода заканчиваются штепсельным разъемом, внутри которого расположено подгоночное сопротивление (несколько витков манганиновой проволоки), с помощью которого достигается постоянство суммарного сопротивления термопары и соединительных проводов),овода выпускаются различной длины).

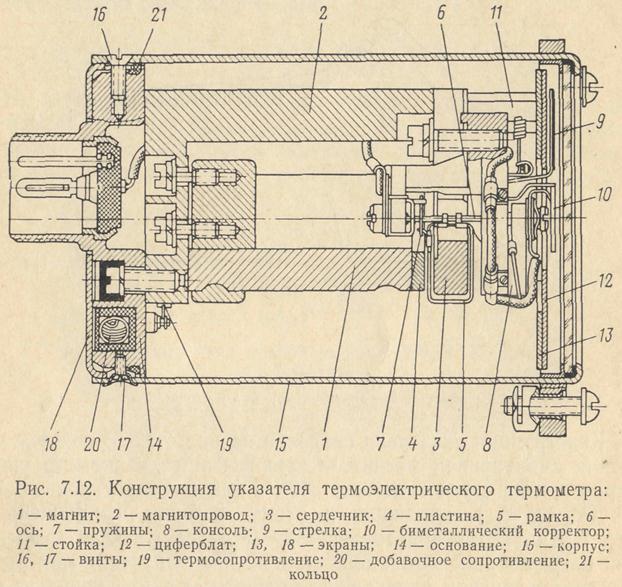

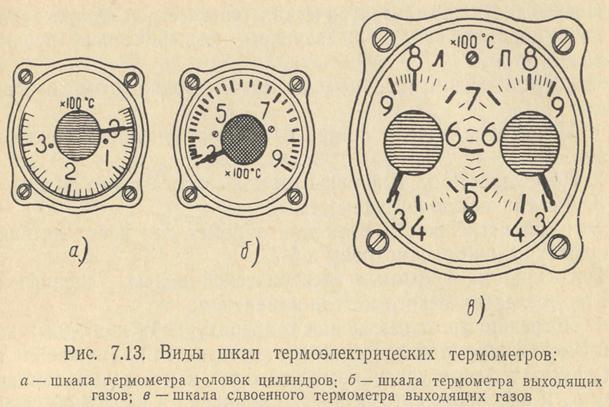

Конструкция указателя показана на рис. 7.12. В корпусе указателя смонтирован магнитоэлектрический гальванометр униполярного типа с углом шкалы 240°, а также сопротивления 19 и 20 (RД и RТС), входящие в схему, которая изображена на рис. 7.10, а. Термосопротивление 20 (RТС) служит для компенсации погрешностей, вызванных изменением сопротивления рамки гальванометра при изменении температуры окружающей среды. Добавочная термо-э. д. с, возникающая при изменении температуры свободных концов термопары, компенсируется с помощью биметаллического корректора 10, который устанавливает стрелку указателя на температуру окружающего воздуха. Вид шкалы термометра головок цилиндров показан на рис. 7.13, а.

Термоэлектрические термометры, применяемые на реактивных двигателях, используются для измерения температуры выходящих газов до 900°С и выше и состоят из нескольких термопар (двух или четырех) и указателя, соединенных между собой по

схеме рис. 7.10, б.

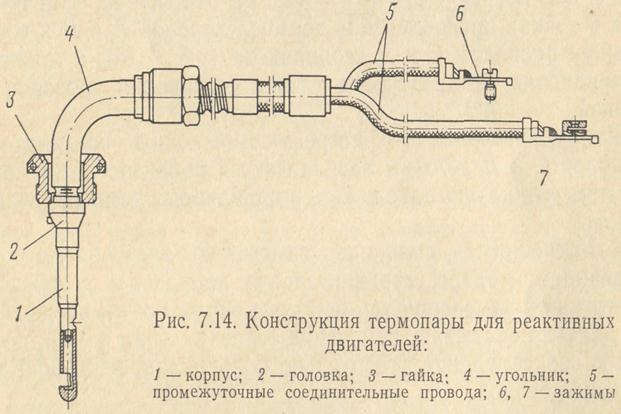

Конструкция термопары для реактивных двигателей приведена, на рис. 7.14.

В зависимости от типа термометра применяются термоэлектроды хромель — алюмель, НК-СА или НЖ-СК. Термоэлектроды изолированы друг от друга керамической трубкой и предохранены от механических повреждений защитным корпусом 1 из жаропрочной стали. Верхняя часть корпуса заканчивается головкой 2, которая вместе с гайкой 3 служит для крепления датчика. На головке укреплен угольник 4 с гибким шлангом, внутри которого пропущены промежуточные соединительные провода 5, заканчивающиеся клеммными зажимами 6 и 7. Для лучшей передачи

тепла от газов к термоэлектродам в нижней части защитного корпуса имеется вырез, пройдя который газовый поток почти полностью тормозится, а затем уже выходит наружу через дополнительное отверстие. Коэффициент торможения равен r = 0,96 при числе М<1.

Поскольку температура в различных точках реактивного сопла неодинакова, термоэлектрические датчики располагаются в двух или четырех точках сопла и соединяются электрически последовательно друг с другом (см. рис. 7.10,6). При таком соединении суммарная э. д. с. пропорциональна средней температуре газов в четырех точках.

Конструкция указателя аналогична представленной на рис. 7.12, вид шкалы указателя приведен на фиг. 7.13, б.

В случае применения термопары типа НК-СА или НЖ-СК изменение температуры свободных концов не вызывает погрешностей и поэтому биметаллический корректор в указателе не требуется (см. схему на рис. 7.10, б).

Существуют сдвоенные указатели (для контроля двух двигателей), в общем корпусе которых смонтированы два гальванометра. Вид шкалы сдвоенного указателя показан на рис. 7.13, в.

Статические и динамические характеристики электрических дистанционных термометров определяются методами, изложенными в гл. II и III (см. примеры на стр. 41 и 72): в начале определяются соответствующие характеристики составных частей прибора — датчика, электрической цепи и указателя, а затем их совместным решением определяют характеристики прибора в целом.

3. Основные погрешности термоэлектрических термометров

Погрешности термоэлектрических термометров складываются из погрешностей, вносимых датчиком, электрической цепью и гальванометром.

К погрешностям, вносимым датчиком, можно отнести следующие:

1. Погрешность из-за потерь от теплоизлучения и теплопроводимости.

2. Погрешность от неполного торможения газового потока.

3. Динамическую погрешность.

Эти три погрешности являются общими для всех датчиков температуры, они рассмотрены в § 7.3.

Погрешности, вносимые электрической цепью, специфичны для термоэлектрического метода измерения:

1. Погрешность от изменения температуры  свободных концов. Уменьшение этой погрешности достигается применением тех или других температурных компенсаторов, измеряющих температуру

свободных концов. Уменьшение этой погрешности достигается применением тех или других температурных компенсаторов, измеряющих температуру  и вносящих автоматически поправку в выходной сигнал (см., например, поз. 10 на рис. 7.12). Устранение этой погрешности достигается применением термопары из сплавов НК-СА или НЖ-СК.

и вносящих автоматически поправку в выходной сигнал (см., например, поз. 10 на рис. 7.12). Устранение этой погрешности достигается применением термопары из сплавов НК-СА или НЖ-СК.

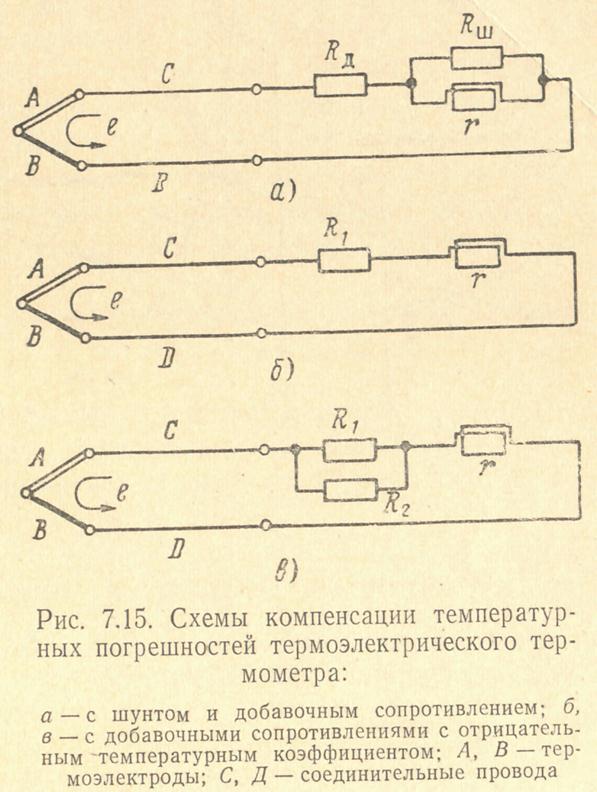

2. Погрешность, вызванная влиянием паразитных термо-э. д. с. Эта погрешность имеет место в том случае, если температура в точках присоединения термоэлектродов А и В к соединительным проводам С и Д неодинакова (рис. 7.15), а также, если неодинаковая температура в точках соединения проводов, с нагрузкой.

Для уменьшения этих погрешностей концы соединительных проводов С и Д должны располагаться поблизости друг от друга с тем, чтобы они находились в одинаковых температурных условиях.

3. Погрешность, вызванная изменением электрических сопротивлений термопары, соединительных проводов и рамки гальванометра при изменении температуры окружающей среды. Основное влияние оказывает изменение сопротивления рамки, поскольку это сопротивление значительно больше сопротивлений термопары и проводов.

Компенсация этой погрешности осуществляется по одной из схем, показанных на рис. 7.15.

В схеме на рис. 7.15, а добавочное сопротивление RД выполняется из манганина, а шунт Rш — из никеля.

Условие температурной компенсации для этой схемы (4.14):

.

.

В схемах на рис. 7.15, б и в компенсация осуществляется с помощью полупроводниковых терморезисторов (ПТР).

В схеме на рис. 7.15, б в качестве добавочного сопротивления R1 используется ПТР, сопротивление которого при нормальной температуре соизмеримо с сопротивлением компенсируемого элемента (рамки гальванометра), температурный коэффициент  сопротивления R1 в среднем равен по абсолютной величине, но противоположен по знаку температурному коэффициенту

сопротивления R1 в среднем равен по абсолютной величине, но противоположен по знаку температурному коэффициенту  сопротивления компенсирующего элемента. Этим условиям удовле-

сопротивления компенсирующего элемента. Этим условиям удовле-

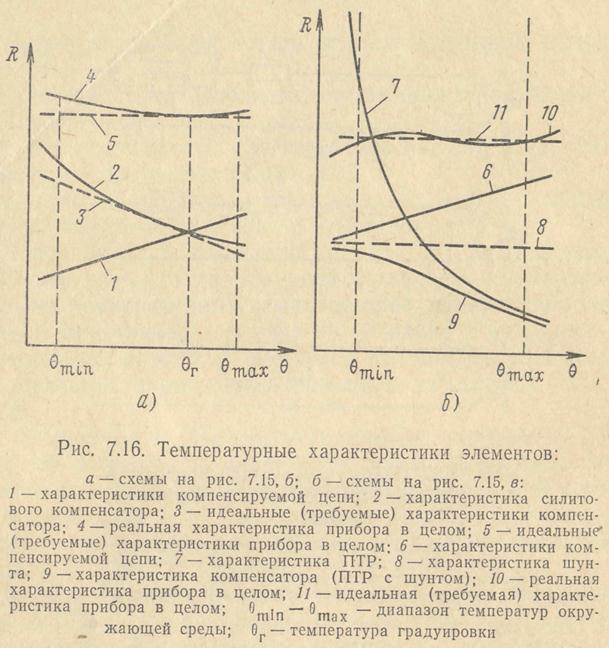

творяет ПТР, изготовленный из карборунда и феррокремния (так называемый силит). Температурные характеристики элементов схемы при использовании силита в качестве сопротивления R1 приведены на рис. 7.16, а. Вследствие нелинейности температурной характеристики силита компенсация получается неполной.

В схеме на рис. 7.15, в в качестве добавочного сопротивления R1 применяется ПТР с большим отрицательным температурным коэффициентом  , зашунтированный манганиновым сопротивлением R2. Шунт предназначен для сглаживания нелинейности температурной характеристики ПТР, а также для компенсации влияния технологического разброса параметров ПТР. Для компенсации сопротивления r, изготовленного из медной проволоки с температурным коэффициентом

, зашунтированный манганиновым сопротивлением R2. Шунт предназначен для сглаживания нелинейности температурной характеристики ПТР, а также для компенсации влияния технологического разброса параметров ПТР. Для компенсации сопротивления r, изготовленного из медной проволоки с температурным коэффициентом  ~4*10-3 в диапазоне температур от —60 до +50° С, сопротивление терморезистора берут равным R1= (0,4-0,8) r, а сопротивление шунта R 2 = 0,439 r + 0,27 R1. Эти формулы применимы при использовании ПТР с величиной параметра В, лежащей в пределах 2250—2650° К. При этом погрешность компенсации не превышает ±3% от среднего значения суммарного сопротивления цепи во всем диапазоне рабочих температур.

~4*10-3 в диапазоне температур от —60 до +50° С, сопротивление терморезистора берут равным R1= (0,4-0,8) r, а сопротивление шунта R 2 = 0,439 r + 0,27 R1. Эти формулы применимы при использовании ПТР с величиной параметра В, лежащей в пределах 2250—2650° К. При этом погрешность компенсации не превышает ±3% от среднего значения суммарного сопротивления цепи во всем диапазоне рабочих температур.

На рис. 7.16,6 приведены температурные характеристики элементов схемы рис. 7.15, в '.

Погрешности термоэлектрического термометра, вносимые гальванометром, имеют тот же характер, что и погрешности, вносимые логометром (стр. 194), но к ним добавляются еще погрешности, вызванные влиянием температуры окружающей среды на магнитную индукцию в рабочем зазоре постоянного магнита и на модуль упругости противодействующих пружин. Эти две погрешности примерно равны по абсолютной величине, но противоположны по знаку, благодаря чему они почти полностью взаимно компенсируются, (результирующая температурная погрешность гальванометра не превышает 1% на 100° С).

2.3. ПРИБОРЫ И ДАТЧИКИ УГЛОВОЙ СКОРОСТИ

2015-04-23

2015-04-23 1458

1458