1. Распределение работы между исполнителями в швейном потоке выполняется по организационно-технологической схеме, формирование которой начинают с комплектования неделимых операций технологического процесса изготовления изделия в организационные.

При составлении технологической схемы практически невозможно обеспечить по всем организационным операциям загрузку в полном соответствии с тактом. Поэтому продолжительность организационных операций может иметь отклонения от такта в определенных пределах. Границы допустимой загрузки операций являются основным условием согласования длительности организационных операций с тактом и зависят от типа технологического потока.

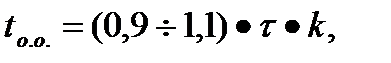

Это условие может быть выражено следующими уравнениями:

1. Для потоков со свободным ритмом работы и последовательно-ассортиментным

запуском моделей в поток:

(10.1)

(10.1)

где to.o. – время выполнения организационной операции, с;

k– кратность операций (количество исполнителей, выполняющих одну организационную операцию).

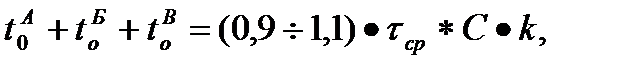

2. Для потоков со свободные ритмом работы и циклическим запуском:

(10.2)

(10.2)

где - расчетное время операций моделей А, Б, В, входящих в цикл, С;

τср – средний такт потока, с;

С – цикл согласования.

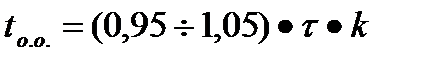

3. Для потоков со строгим ритмом работы и последовательно-ассортиментным запуском:

. (3.3)

. (3.3)

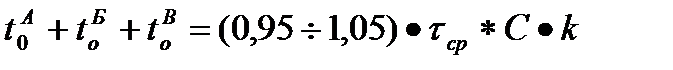

4. Для потоков со строгим ритмом работы и циклическим запуском:

. (3.4)

. (3.4)

Для агрегатно-групповых потоков и потоков малых серий допускается повышение такта на 15 – 20%, т.е. отклонение равно 1,15 – 1,20.

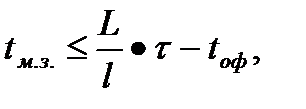

Для конвейерных потоков со строгим ритмом необходимо определить дополнительное условие согласования, которое определяет характер работы на операциях и рассчитывается по следующей формуле:

(3.5)

(3.5)

где t м.з. – допустимая максимальная продолжительность организационной операции при работе без смещения, с;

L – шаг рабочей зоны, м;

l – шаг ячейки конвейера, м;

tоф ~ допустимое фактическое отклонение от такта, вызванное необходимостью смены шпуль, катушек, ликвидации обрыва ниток и т.д. (в среднем равно 30 – 60 с).

2. Данные расчетов условий согласования времени операций для различного количества рабочих на операции целесообразно свести в таблицу 10.1.

Таблица 10.1

Условия согласования времени операций потока

| Кратность операций | Величина минимального времени операций, с | Величина максимального времени операций, с | |

| 0,9τ | 1,1τ | 1,2 τ | |

3. Комплектование (подбор) технологических операций в организационные производится по справочнику технологических операций и графу процесса согласно следующим требованиям:

1. Соблюдение порядка предшествования операций по графу процесса.

2. Минимизация количества связей, образующихся в результате комплектования операций.

1. Обеспечение специализации работы на организационной операции.

2. Максимальное использование квалификации исполнителей.

3. Равенство или кратность времени комплектуемой операции такту потока.

4. Минимизация количества исполнителей на одной операции.

Первое требование обеспечивает сохранение последовательности выполнения технологических операций, без которого изделие не может быть изготовлено.

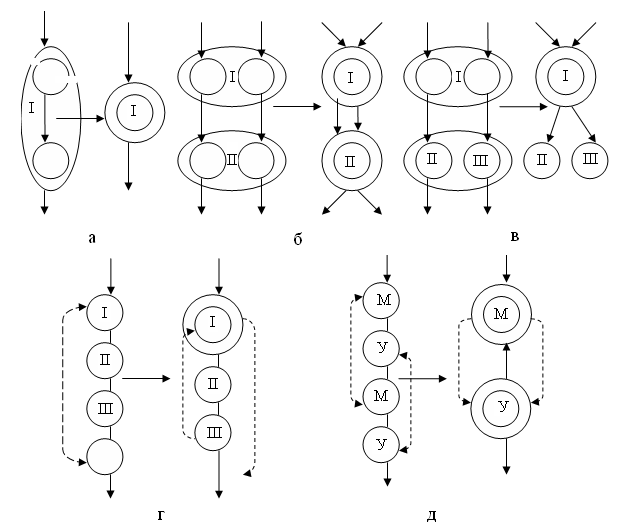

Второе требование сокращает различные вспомогательно-переместительные приемы при выполнении операций в потоке, ведет к уменьшению производственного цикла изготовления изделия. Обеспечение его осуществляется целенаправленным подбором технологических операций в организационные. Так, например, лучшим вариантом комплектования является последовательное смежное, т.е. внутри одной ветви дерева процесса (рис. 10.1 а). Другим по эффективности является параллельная смежная комплектация (рис.10.1 б), которая производится одновременно из двух ветвей и также ведет к сокращению связей операций потока. Нецелесообразно использовать параллельную несмежную комплектацию (рис. 10.1 в), которая хотя и не увеличивает количество связей, но и не уменьшает их.

В практике проектирования швейных потоков в отдельных случаях применяется последовательная комплектация операций (рис. 10.1 г), которая связана с возвратом изделий на рабочие места ранее выполняемых операций. Возвраты полуфабриката, как правило, затрудняют размещение оборудования в потоке, транспортировку полуфабриката и ведут к увеличению производственного цикла изготовления изделия. Исключение составляет возврат на предшествующее рабочее место. При этом полуфабрикат движется наподобие челнока между двумя рабочими местами (челночная передача). Такой вариант довольно эффективен, т.к. связи исполнителей осуществляются ими самими, однако он может быть обеспечен только при одинаковом чередовании оборудования в ветви процесса (рис. 10.1 д).

Рисунок 10.1. Схемы комплектации технологических операций в организационные: а) последовательно-смежная; б) параллельно-смежная; в) параллельно-несмежная; г) последовательная; д) последовательно-несмежная или «челночная»

Третье требование обеспечивается таким подбором технологических операций в организационные, когда в составе последней применяется только однородное оборудование. Совмещение неоднородного и несовместимого на одном рабочем месте (или максимум на двух рабочих местах) оборудования нецелесообразно из-за резкой потери в производительности исполнителя.

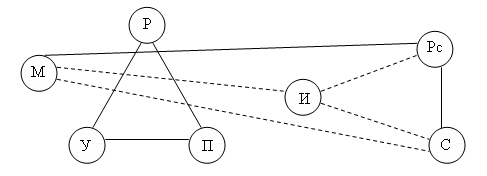

Допускаемое совмещение специализации операций представлено на рисунке 10.2 (Рс – ручная работа, выполняемая сидя, без иглы; Р – ручная работа, выполняемая стоя; И – ручная работа с иглой, выполняемая сидя; М – работа, выполняемая на универсальной машине; С – работа, выполняемая на спецмашине; У – утюжильная операция; П – прессовая операция).

Рисунок 10.2. Допускаемое совмещение специализации операций

Соединение вершин множества сплошной линией означает возможность объединения операций этих специальностей в организационную. Пунктирная линия допускает объединение разных специальностей, но при определенных производственных и технологических требованиях.

Четвертое требование предусматривает объединение операций одинаковых или смежных разрядов. Условие одноименности и смежности разрядов может быть нарушено, т.е. возможно комплектование операций несмежных разрядов, но в установленных пределах процентного соотношения высшего и низшего разрядов комплектуемых операций (табл.10.2). При этом квалификация рабочих используется не полностью.

Таблица 3.2

Допустимые процентные соотношения времени операций несмежных разрядов

| Разность разрядов объединяемых операций | |||

| Максимальный процент времени операций низшего разряда, % | |||

| Максимальный процент времени операций высшего разряда, % |

Пятое требование обеспечивает одинаковый объем выполняемых исполнителями в потоке работ, после чего они могут одновременно обменяться полуфабрикатом. Это создает непрерывность движения полуфабриката в потоке и определенный ритм в работе.

Шестым требованием минимизируется количество исполнителей на организационной операции. Следует стремиться не увеличивать, по возможности, кратность организационной операции.

При комплектовании организационных операций должны соблюдаться и определенные производственные требования, которые для разных типов потоков имеют свои особенности.

4. По результатам комплектования технологических операций в организационные составляется табл. 10.3, которая служит основанием для составления организационно-технологической схемы швейного потока.

Таблица 3.3

Компоновка операций швейного потока

| № о.о. | №№ технологических операций, специальность, разряд, время | Спец. и разряд | Время операции, с | Кол-во рабочих | Оборудование |

| 1-Р/4 + 6-П/3 60 25 | П/4 | 1,06 | ручной стол, 215 ЧОЗ | ||

| 7-П/3 + 8-П/3 + 10-У/3 + 11-У/3 15 15 15 35 | П/3 | 1,0 | 215 ЧОЗ, 101 Макпи УТП-2 | ||

| ………….. | |||||

| 20-М/3 + 23-М/3 + 24-М/2 35 23 23 | М/3 | 1,01 | PFAFF 2827-2/24 | ||

| ИТОГО по заготовительной секции | 12,15 | ||||

| ………….. | |||||

| 70-Р/2 + 73-Р/1 + 74-Р/3 300 11 40 | Р/3 | 1,01 | |||

| ИТОГО по монтажно-отделочной секции | 5,12 | ||||

| ИТОГО по потоку | 17,27 |

2015-04-30

2015-04-30 1916

1916