Из числа параметров шероховатости, установленных ГОСТ 2789 – 73, в машиностроении наиболее часто применяют:

Ra - среднее арифметическое отклонение профиля, мкм (основной из высотных параметров шероховатости; назначают на все обработанные поверхности);

Rz - высота неровностей профиля, мкм (определяют по пяти измерениям высот неровностей; назначают на поверхности, получаемые литьем, ковкой, чеканкой).

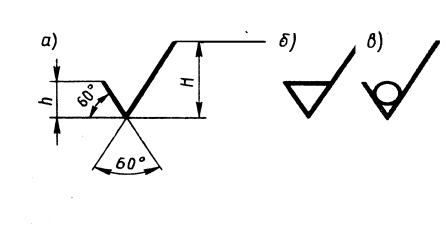

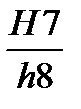

Для обозначения на чертеже шероховатости поверхностей применяют значки (рис.4.1). Высота h равна высоте размерных чисел на чертеже, высота H = (1,5…3,0) h - в зависимости от объема записи.

Рис.3.23.Значки для обозначения шероховатости

Если вид обработки поверхности конструктор не устанавливает, то применяют знак по рис.4.1, а. Это обозначение является предпочтительным. Если требуется, чтобы поверхность была образована обязательным удалением слоя материала, например точением, шлифованием, полированием и пр., применяют знак по рис.4.1, б.

Если важно, чтобы поверхность была образована без удаления слоя материала т.е. без механической обработке (чеканка, накатывание роликами и пр.), применяют знак по рис.4.1, в. Такой же знак применяют для обозначения шероховатости поверхностей, не обрабатываемых по данному чертежу.

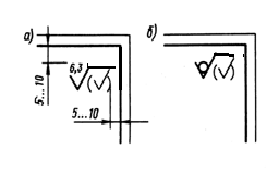

Обозначение преобладающей шероховатости показывают в правом верхнем углу поля чертежа (рис.4.2 ).

Рис.4.2. Расположения значка шероховатости на чертеже

Числовые значения параметра шероховатости Ra можно принимать по табл.4.1. Шероховатость поверхностей, не указанных в табл.4.1 можно определить по формуле Ra» 0.05 t, где t - допуск размера (табл.3.9)

Числовые значения параметров шероховатости Таблица 4.1

| Вид поверхности | Ra, мкм |

| Посадочные поверхности валов и корпусов из стали под подшипники качения класс точности 0 при: d или D до 80 мм d или D св. 80 мм Посадочные поверхности корпусов из чугуна под подшипники качения класса точности 0 при: D до 80 мм D св. 80 мм Торцы заплечиков валов и корпусов для базирования подшипников качения класса точности 0 Поверхности валов для соединения с натягом Торцы заплечиков валов для базирования зубчатых, червячных колес при отношении длины отверстия ступицы к его диаметру: l/ d < 0,7 l/ d ³ 0,7 Поверхности валов под резиновые манжеты Канавки, фаски, радиусы галтелей на вала Поверхности шпоночных пазов на валах: рабочие нерабочие Поверхности шпоночных пазов в отверстиях колес шкивов, звездочек: рабочие нерабочие Поверхности отверстий ступиц для соединения с натягом Торцы ступиц зубчатых, червячных колес, базирующихся по торцу заплечиков валов, при отношении длины отверстия в ступице к его диаметру: l/ d < 0,7 l/ d ³ 0,7 Торцы ступиц зубчатых, червячных колес, по которым базируют подшипники качения класса точности 0 Свободные (нерабочие) торцевые поверхности зубчатых, червячных колес Рабочие поверхности зубьев зубчатых колес внешнего зацепления: с модулем £ 5 с модулем > 5 Рабочие поверхности витков червяка: цилиндрических глобоидных Поверхности выступов зубьев колес, витков червяков, зубьев звездочек цепных передач Фаски и выточки на колесах Поверхности отверстий в крышках под резиновые манжеты Рабочая поверхность шкивов ременных передач Рабочая поверхность зубьев звездочек цепных передач Поверхность отверстий под болты, винты, шпильки Опорные поверхности под головки болтов, винтов, гаек | 1,25 2,5 2,5 3,2 2,5 0,8 1,6 3,2 0,32 6,3 3,2 6,3 1.6 3,2 1,6 1.6 3,2 1,6 6,3 1,25 2,5 0,63 1,25 6,3 6,3 1,6 2,5 3,2 12,5 6,3 |

4.2. Допуски и посадки деталей передач

Для того чтобы деталь отвечала своему целевому назначению, его размеры должны выдерживаться между двумя допустимыми предельными размерами, разность которых образует допуск. Зону между наибольшим и наименьшим предельными размерами называют полем допуска.

К различным соединениям предъявляют неодинаковые требования в отношении точности. Поэтому система допусков содержит 19 квалитетов: 01, 0, 1, 2, 3,…17, расположенных в порядке убывания точности. Характер соединения деталей называют посадкой. Характеризует посадку разность размеров деталей до сборки.

Посадки могут обеспечивать в соединении зазор или натяг. Переходные посадки могут иметь или зазор, или натяг. Кроме того, существует две системы посадок: система отверстия, когда основной деталью системы является отверстие (основное отверстие обозначается буквой Н)и система вала, если основной деталью является вал (основной вал обозначается буквой h).

Применения системы отверстия предпочтительно, поскольку при этом сокращается номенклатура дорогих инструментов (калибров) для отверстий. Систему вала применяют при технологической целесообразности использования гладких валов (осей), сопряженных с деталями, имеющими различные предельные отклонения, а также при применения стандартных деталей с охватываемой поверхностью (внешние кольца подшипников качения).

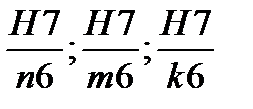

Основные рекомендуемые посадки приведены в таблице 4.2

Рекомендуемые посадки деталей Таблица 4.2

| Рекомендуемые посадки | Пример соединения |

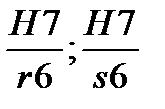

| Зубчатые и червячные колеса на валы при тяжелых ударных нагрузках |

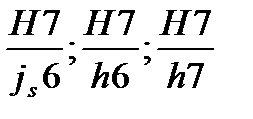

| Зубчатые и червячные колеса и зубчатые муфты на валы; венцы червячных колес на центр |

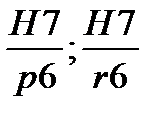

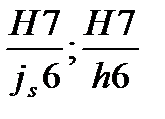

| Зубчатые колеса при частом демонтаже; шестерни на валах электродвигателей; мазеудерживающие кольца |

| Муфты при тяжелых ударных нагрузках |

| Шкивы и звездочки |

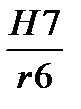

| Стаканы под подшипники качения в корпус, распорные втулки. |

| Распорные кольца; сальники |

| Отклонение вала k 6 | Внутренние кольца подшипников качения на валы |

| Отклонение отверстия H 7 | Наружные кольца подшипников качения в корпус |

| Отклонение вала m 6, n 6 | Внутренние кольца подшипников качения свыше 100 мм при тяжелых ударных нагрузках |

| Примечание: для подшипников качения указаны отклонения валов и отверстий, а не обозначения полей допусков соединений, потому что подшипники являются готовыми изделиями, идущими на сборку без дополнительной обработки. |

Примечание: на чертеже в местах установки подшипников качения указывают посадки подшипников в соответствии с ГОСТ 3325-85. Поля допусков на диаметр отверстия подшипника обозначают L 0, L 6, L 5, L 4, L 2 ( в зависимости от класса точности 0, 6, 5, 4, 2); поля допусков на наружный диаметр подшипника обозначают соответственно l 0, l 6, l 5, l 4, l 2.

Примеры обозначения посадок подшипников: на вал - Ǿ50 L 0/ k 6; в корпус Ǿ90 Н 7/ l 0. На сборочных чертежах подшипниковых узлов допускается указывать только поле допуска на диаметр сопряженной с подшипником детали без указания поля допуска на посадочные диаметры колец подшипника: Ǿ50 k 6; Ǿ90 Н 7.

4.3. Пример определения допусков формы и расположения посадочных поверхностей (см.рис.3.2 и табл.3.1).

Для определения допусков рассмотрим конкретный пример диаметра вала под подшипник Ǿ35 k 6, зубчатое колесо Ǿ50 р 6, упорного заплечика Ǿ42.

Пример. Определить допуски формы и допуски расположения посадочных поверхностей для вала Ǿ35 k 6.

Допуски цилиндричности (поз. 1,2) для поверхности Ǿ35 k 6 допуск на размер – t = 13 мкм (см.табл.1.10) (интервал 35 и квалитета 6). Т¤0¤ = 0,5× t = 0,5×13 =6,5 мкм, × Т¤0¤ = 0.065 мм.

Допуск соосности (поз. 3) посадочной поверхности Ǿ35 k 6 длиной В 1= 35 мм (длина вала под подшипник с учетом длины распорной втулки). Для шарикового радиального однорядного подшипника по табл.1.3. Тã = 0,1 В 1 Ттаб = 0,1× 35× 4 = 14 мкм. Тã = 0,012 мм

Допуск соосности (поз. 4) посадочной поверхности колеса Ǿ50 р 6. При степени 8 кинематической точности передачи для зубчатого колеса с делительным диаметром 240 мм по табл.1.5 степень точности допуска соосности 7. По табл.3.3 для интервала (диаметра вала 50) Тã = 0,04 мм.

Частота вращения n < 1000 мин-1 допуск по позиции 5 не назначаем.

Допуск перпендикулярности (поз. 6) заплечика вала Ǿ42. Для шарикового радиального подшипника – степень точности допуска 8 (табл.3.1). По табл.3.5 допуск Т^=0,025 мм

Допуски параллельности и симметричности шпоночного паза считаются по величине допуска на размер шпоночного паза (табл.3.9). Например, для вала Ǿ35 назначаем по справочнику размер шпонки по ширине 10 Р 9 и по табл.3.9 назначаем допуск на размер t цил = 43 мкм. (см. в столбце «интервал» размер «10 «18 и в «квалитет» 9). Определяем величину допуска шпоночного паза: Т// » 0,5 t цил; = 0,5×43 =21,5; Т// = 0,020 мм; Т¸» 2 t цил = 2×43 = 86; Т¸= 0,08 мм.

2015-04-30

2015-04-30 4893

4893