Термическому крекингу подвергают тяжелое (состоящее из углеводородов с большей молекулярной массой) сырье — мазут и полугудрон — на двухпечной установке.

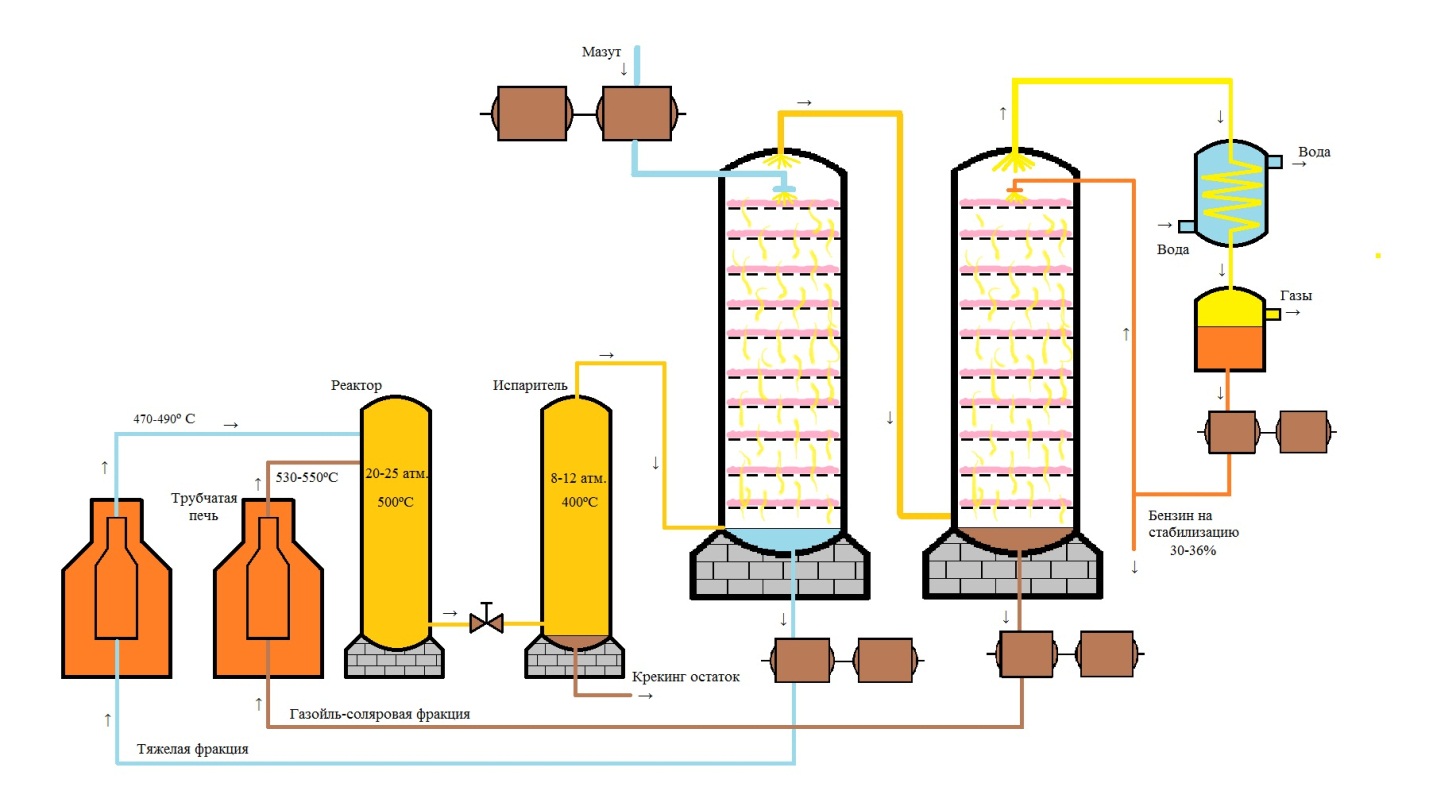

Чтобы избежать образования большого количества газа и закоксовывания аппаратов, мазут подвергают сперва крекингу в более мягких условиях так называемому легкому крекингу при 470—490° С, нагревая его в трубчатой печи 1. При этом наряду с небольшим количеством бензина (8-15%) образуется также газойль - соляровая фракция, которую направляют на глубокий крекинг, проводимый в более жестких условиях (530-550° С), в другую печь 2. Образовавшаяся смесь паров и жидкости из обеих печей поступает в реакционную камеру 3, которую она проходит сверху вниз, для продолжения крекинга. Вся эта часть установки находится под повышенным давлением, что препятствует образованию газа крекинга, уменьшает объем паров и тем самым способствует улучшению передачи теплоты и повышению производительности установки. Из реакционной камеры смесь поступает тонкой струей через редукционный вентиль 4, снижающий давление до 8-12ат,в нижнюю часть испарителя 5, где жидкость (при 400° С) частично испаряется и отделяется крекинг-остаток (55-80% от сырья). Пары проходят последовательно через две ректификационные колонны6и 7. В первой колонне конденсируется тяжелая фракция с высокой температурой кипения, с которой смешивается поступающий сюда мазут, во второй - не успевший полностью прокрекироваться газойль - соляровая фракция. Осуществляя циркуляцию обеих фракций, проводя крекинг осторожно и постепенно, достигают выхода бензина 30-35%, считая на мазут; выход бензина из полугудрона составляет всего 15-20%. Производительность установки—до 1500 т мазута в сутки.

Крекинг

| Термический t = 470-550 ̊C. Высокое давлениеР = до 5 МПа 25 атм. Процесс протекает медленно. Образуются много непредельных УВ | Каталитический t = 400 - 500 ̊C Катализатор: алюмосиликаты Р = 1,5 - 2 атм. Высокая скорость процесса. Почти нет непредельных УВ, выше содержание ароматических, нафтено и изопарафинов. |

Полученный бензин

| - устойчив к детонации (развет); - не устойчив при хранении (непред.УВ легко окисляются); - низкое октановое число, добавляют этиловую жидкость 72-76%; - выход 30-35%. | - не устойчив к детонации (алканы норм.строения); - более устойчив к хранению (так как мало непред.УВ); - высокое октановое число 77-80%; - выход 35%. |

Риформинг – вторичный процесс переработки нефтепродуктов, приводящий к изменению структуры молекул или к их объединению в более крупные.

Путем риформинга получают:

- ароматические УВ;

- УВ разветвленного строения.

Таким образом, низкокачественные бензинные фракции превращают в высококачественные, т.е. увеличивается детонационная устойчивость горючего.

Реформинг используется с целью получения сырья для нефтехимической промышленности.

Например:

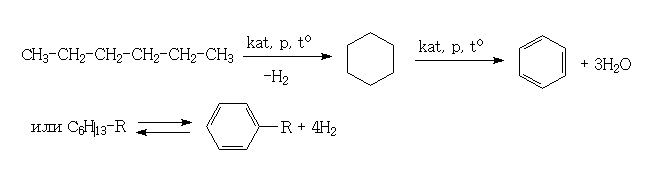

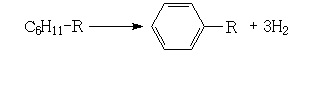

1. Циклизация и ароматизация:

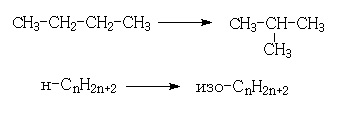

2. Изомеризация:

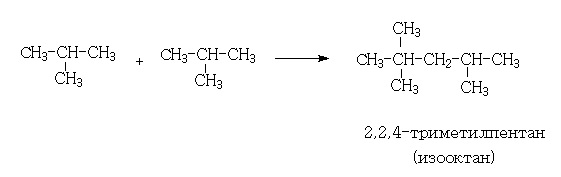

3. Алкилирование:

4. Циклодегидрированиеалкенов:

В зависимости от цели процесса существуют 2 вида каталитического риформинга:

- ароматизация – получение ароматических УВ;

- облагораживание бензина – получение бензина с высоким октановым числом.

Эти процессы различаются исходным сырьем, технологическим режимом и составом полученных продуктов.

2015-05-14

2015-05-14 2492

2492