При литье в неметаллические формы наиболее ответственным и трудоемким процессом является формовка – изготовление литейных форм и стержней из формовочных и стержневых смесей.

Чаще всего литейная форма разъемная (состоит из двух частей), что позволяет получать отливки большинства видов. Разовые формы, как и стержни, изготовляют уплотнением формовочной (стержневой) смеси в опоках (стержневых ящиках). Готовые части формы (полуформы) и стержни поступают на операцию сборки форм, которая включает в себя установку, соединение и закрепление литейных стержней в литейной форме и частей формы между собой. Параллельно с формовкой и сборкой в плавильном отделении литейного цеха проводится плавка – получают расплав требуемого химического состава и температуры.

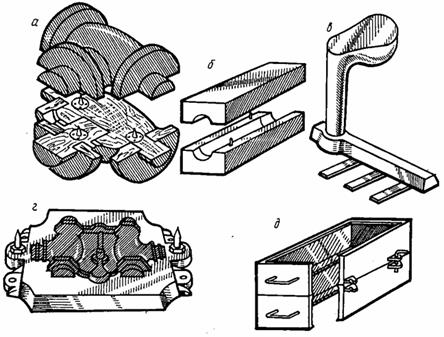

Рисунок 1- Модельная оснастка:

а – модель детали; б – стержневой ящик; в – модель литниковой системы;

г – подмодельная плита; д – опока.

На рисунке 1 показана модельная оснастка, с помощью которой в песчаной форме изготавливают рабочую полость, оформляющую наружную поверхность отливки. Модель делают из двух половинок (рис.1, а), соединяемых по плоскости разъема с помощью направляющих штырей. В мелкосерийном производстве применяют деревянные модели, в крупносерийном и массовом – чугунные, силуминовые или пластмассовые.

Модель имеет знаковые части – опорные поверхности для литейных стержней. Знаки модели при формовке образуют углубления, в которых закрепляют литейные стержни. Литейные стержни, образующие внутреннюю полость отливки, изготавливают в деревянных и металлических ящиках (рис. 1, б), сделанных из двух половинок. Для закрепления в литейной форме стержни имеют знаки конической формы. По моделям отливки и литниковой системы (рис. 1, в) с установкой стержня изготовляют верхнюю и нижнюю литейные полуформы вручную или на формовочных машинах, на которых землю уплотняют прессованием или встряхиванием.

Формовка — наиболее сложная и трудоемкая операция производства отливок в разовых песчано-глинистых формах. Трудоемкость изготовления литейных форм составляет 40...60% от общей трудоемкости получения отливок.

В условиях массового и крупносерийного производства мелких и средних по массе отливок применяется машинная формовка. Ручная формовка находит применение в индивидуальном и мелкосерийном производстве, а также при производстве крупных отливок. Понятие «ручная формовка» несколько устарело, так как многие работы (подача формовочной смеси, трамбовка, извлечение моделей, поворот и перемещение опок) в настоящее время механизированы.

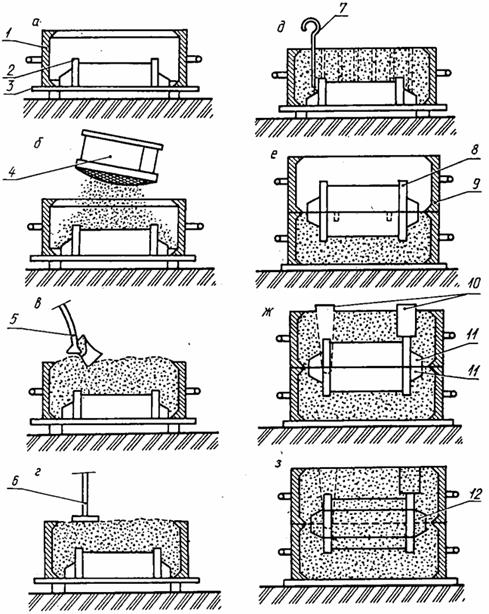

Рассмотрим последовательность ручной формовки для отливок детали типа втулки (рис. 3).

Рисунок 3- Технологический процесс формовки втулки

На подмодельный щит 3 (рис.3, а) укладывается половина модели 2 и устанавливается нижняя опока, затем сквозь сито 4 на поверхность модели наносится противопригарный припыл — древесно-угольная пыль, графитовый порошок (рис.3, б). Лопатой 5 наносят на модель облицовочную формовочную смесь, а затем засыпают всю опоку наполнительной формовочной смесью (рис.3, в). Ручной или пневматической трамбовкой 6 уплотняют смесь (рис.3, г), сгребают ее остатки и накалывают душником (шилом) 7 отверстия для лучшего выхода газов (рис.3, д). Затем нижнюю опоку с заформованной моделью переворачивают на 180°, устанавливают вторую половину модели 8 и верхнюю опоку 9 (рис.3, е). После установки моделей литниковой системы 10, в той же последовательности заформовывают верхнюю опоку (рис.3, ж). По окончании формовки опоки разнимают, осторожно удаляют модели, поправляют обрушившиеся места формы, припыливают ее изнутри и, уложив в нижнюю полуформу на место знаков 11 стержень 12 (рис.3, з), вновь устанавливают верхнюю полуформу на нижнюю и скрепляют их при помощи болтов, струбцин или просто придавливают грузом, чтобы предотвратить прорыв металла по плоскости разъема формы. В таком виде литейная форма готова для заливки металла.

Для получения крупных отливок полуформы перед сборкой сушат при температуре 350°С в течение 6...20 ч в зависимости от габаритов формы.

Сущность машинной формовки заключается в механизации основных операций: установки модельных плит и опок, наполнения опок формовочной смесью, уплотнения смеси и удаления моделей из форм. Отдельные конструкции формовочных машин позволяют также механизировать некоторые вспомогательные операции: поворот опок, снятие готовых полуформ со стола машины, передачу их на сборку и т. п. Машинная формовка не только облегчает труд рабочих-формовщиков, но и дает возможность повышать производительность труда, получать более точные отливки с меньшими припусками на механическую обработку, снижать брак.

В общей трудоемкости изготовления отливок на процессы плавки и заливки металла в формы приходится около 7...10 %. Тем не менее, эти процессы являются особо ответственными, так как оказывают решающее влияние на качество и себестоимость отливок.

2015-05-14

2015-05-14 422

422