Конструкция литой детали должна отвечать высокому уровню механических и служебных ее характеристик. В период разработки такой конструкции обычно создают несколько вариантов, равноценных по требованиям к работоспособности. Однако они могут существенно различаться по сложности изготовления отливки, по степени учета особенностей литейного производства. Нерациональность конструкции литой детали – это увеличенная трудоемкость изготовления моделей, перерасход формовочных и стержневых смесей, усложненный процесс формовки, возможность образования разных дефектов в отливках.

В частности, на процесс формовки особенное влияние оказывает конфигурация внешней поверхности отливки. В ряде случаев изменение внешних очертаний детали, не влияющие на ее работоспособность, приводит к упрощению технологического процесса и снижению себестоимости изготовления отливки.

1.3.1 Разработка чертежей отливки и модели

Чертеж отливки разрабатывают на основе чертежа литой детали с учетом припусков, линейных уклонов, напусков, приливов, галтелей и т.д., суммарное отличие которых от наружных размеров z н, от внутренних – z вн, мм. Они являются суммарными припусками.

Чертеж отливки разрабатывают на основе чертежа литой детали с учетом припусков, линейных уклонов, напусков, приливов, галтелей и т.д., суммарное отличие которых от наружных размеров z н, от внутренних – z вн, мм. Они являются суммарными припусками.

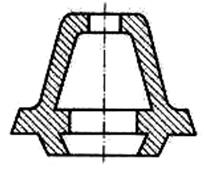

Рисунок 4- Конструкция отливки

Таким образом, для наружных размеров отливки

l отл = l дет + z н;

для внутренних размеров

L отл = L дет + z вн,

где l отл, L отл – соответственно наружные и внутренние размеры отливки, l дет, L дет – соответственно наружные и внутренние размеры литой детали, мм.

Как пример, на рисунке 4 представлена конструкция отливки, которая имеет наружные и внутренние поверхности.

По чертежу отливки делают чертеж модели. Причем нужно иметь в виду, что после литья имеют место три вида линейной и объемной усадки:

ü свободная,

ü затрудненная,

ü смешанная.

Размеры модели отличаются от размеров отливки на величину усадки:

l мод = l отл + k  ,

,

где k – коэффициент, учитывающей вид усадки сплава (при свободной усадке k = k св = 1; при затрудненной усадке k = k затр < 1; при смешанной - k = k см < 1; причем k затр < k см); К лин – коэффициент линейной усадки заливаемого сплава. Для размеров L мод и d мод структура формул будет идентичной.

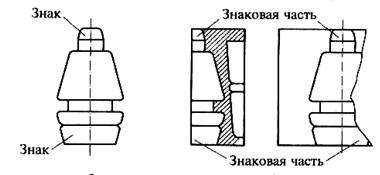

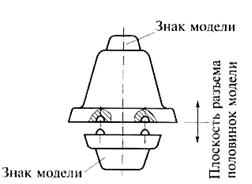

На рисунке 5 показана модель, с помощью которой в песчаной форме изготавливают рабочую полость, оформляющую наружную поверхность отливки.

На рисунке 5 показана модель, с помощью которой в песчаной форме изготавливают рабочую полость, оформляющую наружную поверхность отливки.

А б в

Рисунок 5- Модель (а), стержень (б), половинка стержневого ящика (в)

1.3.2 Основные принципы проектирования отливок

Основными принципами при проектировании отливок являются:

ü максимальное упрощение формы отливки с одновременным приближением к форме готовой детали для экономии использования металла,

ü использование скруглений и галтелей для исключения острых сопряжений поверхностей для наиболее полного заполнения формы и избегания концентрации напряжений при кристаллизации отливки,

ü применение уклонов для упрощения извлечения отливок из формы и ребер жесткости для придания прочности отливке,

ü по возможности близкие по толщине конструктивные элементы отливки для достижения условий наиболее равномерного охлаждения и кристаллизации отливки,

ü и другие при выборе конкретного метода литья.

2015-05-14

2015-05-14 752

752