Сварочная дуга является мощным концентрированным источником тепла. Большая часть электрической энергии, потребляемой дугой, превращается в тепловую и идет на расплавление основного и присадочного металла (с последующим образованием сварного шва) и нагрева металла вокруг шва - так называемой околошовной зоны или зоны термического влияния (ЗТВ). Эффективную тепловую мощность дуги можно подсчитать по формуле:

,

,

где 0,24 - коэффициент перевода, кал/Вт*с;  - эффективный КПД нагрева изделия (например, для аргонодуговой сварки неплавящимся электродом

- эффективный КПД нагрева изделия (например, для аргонодуговой сварки неплавящимся электродом  = 0,5; в гелии - 0,6; для сварки в среде углекислого газа плавящимся электродом

= 0,5; в гелии - 0,6; для сварки в среде углекислого газа плавящимся электродом  = 0,4-0,5; для сварки под слоем флюса

= 0,4-0,5; для сварки под слоем флюса  = 0,8-0,9), I и Uд - сила тока и напряжение на дуге.

= 0,8-0,9), I и Uд - сила тока и напряжение на дуге.

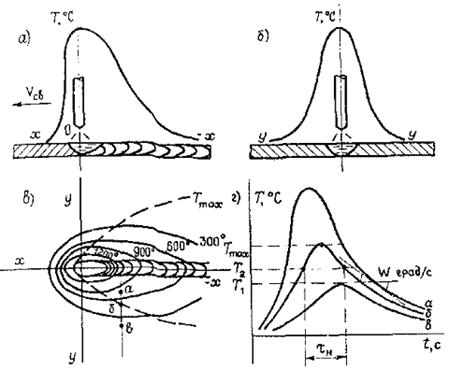

Совокупность значений температуры в данный момент во всех точках пространства (тела) называется температурным полем (риc.14.2,а,б,в). Оно описывается уравнениями и характеризуется изотермами. Изменение температуры во времени для данной точки тела называется ее термическим циклом (рис.14.2,г).

Теория распространения тепла в изделии от действия сварочного источника, разработанная Н.Н.Рыкалиным, рассматривает три основных случая:

1. плоский источник тепла в стержне (например, контактная

стыковая сварка стержней);

2. линейный источник в тонком листе (например, аргонодуговая

сварка листов встык) (рис.14.2);

3. точечный источник в полубесконечном теле (например, наплавка валика на массивное изделие).

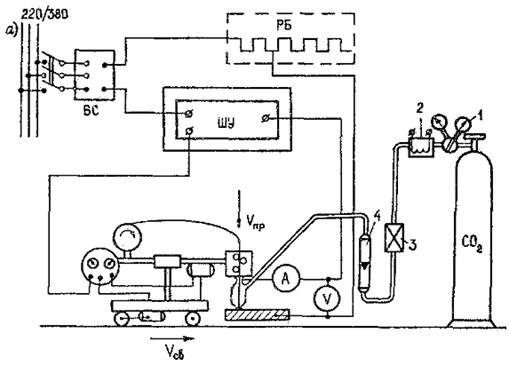

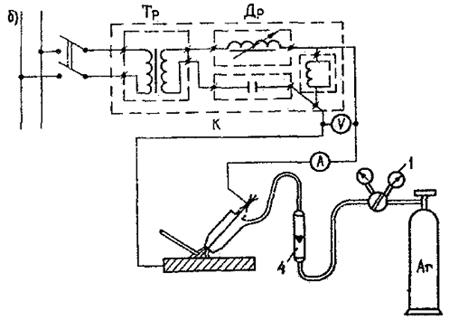

Рис. 14.1. Схемы постов для сварки: а - автоматической в углекислой газе сталей;

б - ручной аргонодуговой алюминиевых сплавов; I - редуктор,

2 - подогреватель, 3 - осушитель, 4 - ротаметр

Рассматриваем 2-й случай и считаем, что линейный источник тепла перемещается прямолинейно, равномерно с постоянной скоростью. При установившемся тепловом процессе от мощного быстродвижущегося источника тепловой поток распространяется главным образом перпендикулярно к оси перемещения источника (т.е. по оси у на рис.14.2). Считаем, что температурный градиент по толщине листа отсутствует.

Пользуясь теорией Рыкалина для любой точки сварного соединения с координатой y, можно определить (рис.14.2,г):

1. температуру металла (Т°, С) в этой точке в любой момент времени t после прохождения дуги мимо этой точки;

2. температуру наибольшего нагрева (Тмакс) металла в этой точке за все время термического цикла;

3. время Тн, в течение которого находится металл при температуре выше заданной  ;

;

4. скорость охлаждения W металла данной точки при заданной температуре Т1.

Рис. 14.2 Температурное поле и термический цикл при линейном источнике в тонком листе

Для линейного источника тепла в тонком листе известны формулы:

ºC (14)

ºC (14)

или

где

ºC (15)

ºC (15)

(16)

(16)

где  – скорость сварки, см/c;

– скорость сварки, см/c;  - толщина листа, см;

- толщина листа, см;  - коэффициент теплопроводности, кал/см*сºС; C - коэффициент теплоемкости, кал/грºС;

- коэффициент теплопроводности, кал/см*сºС; C - коэффициент теплоемкости, кал/грºС;  - удельный вес, г/см

- удельный вес, г/см  ; a - коэффициент температуропроводности, см

; a - коэффициент температуропроводности, см  b - коэффициент температуроотдачи, I/c:

b - коэффициент температуроотдачи, I/c:

(17),(18)

(17),(18)

- коэффициент теплоотдачи, кал/

- коэффициент теплоотдачи, кал/  *°С; T - температура до начала и после окончания сварки (20°С).

*°С; T - температура до начала и после окончания сварки (20°С).

Значения теплофизических констант для, различных металлов приведены в таблице.

| Металл |  кал/см·с ºС кал/см·с ºС | C кал/г ºС |  г/см г/см  |   |  см см  |   |

| Углеродистая сталь Аустенитная сталь Алюминиевый сплав | 0,1 0,07 0,65 | 0,16 0,15 0,24 | 7,8 7,9 2,7 | 8·10  - - - - | 0,080 0,061 1,0000 | 1,25 1,15 0,65 |

Температурное поле в сварном соединении и термический цикл в любой его точке можно определить и экспериментальном путем. Для этого перед выполнением сварного соединения к поверхности свариваемого изделия приваривают на контактной машине несколько термопар, например, термопары хромель-аломель при кратковременном нагреве позволяют измерять температуру до 1300-1400°С с помощью гальванометров или потенциометров, при этом температура определяется по формуле

Спаи термопар располагают на одной линий, перпендикулярно к ввариваемому стыку, на определенном удалении от него (на рис.14.2). Отсчет времени начинают с момента прохождения дуги мимо сечения с термопарами.

Полагая

, (19)

, (19)

можно построить температурное поле (рис.14.2,в), распределение температуры вдоль и поперек сварного шва в любой момент времени (рис.14.2,а,б), а также изменение температуры во времени для точек, где приварены термопары (рис.14,г).

14.3. Оборудование и материалы:

1. пост для автоматической сварки в среде С02;

2. пост для ручной сварки неплавящимся электродом в среде аргона алюминиевых сплавов;

3. термопары (хромель-алюмель);

4. гальванометры или потенциометры - 3 шт;

5. секундомеры - I шт;

6. линейка масштабная - I шт;

7. штангенциркуль - I шт.;

8. щетка металлическая – I шт.;

9. проволока сварочная Св-08Г2С Ø=1.6;

10. проволока сварочная алюминиевая;

11. пластины из малоуглеродистой стали;

12. пластины из алюминиевого сплава.

2015-05-14

2015-05-14 734

734