Основное назначение спецодежды состоит в обеспечении надежной защиты тела человека от различных производственных факторов при сохранении нормального функционального состояния и работоспособности человека.

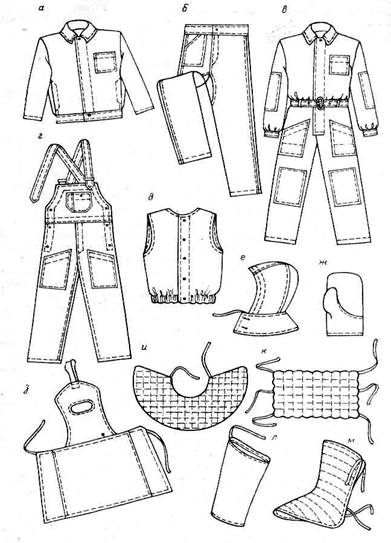

Основные виды спецодежды представлены на рис. 8. Все виды спецодежды классифицируют по защитным свойствам на группы и подгруппы (табл.1). Условное обозначение защитных свойств указываетсяна спецодежде краской, устойчивой к стирке и химической чистке. Маркировка спецодежды, защищающей одновременно от нескольких вредных факторов, должна включатьобозначение наиболее значимых групп и подгрупп, но не более трех.

Маркировку следуетнаносить на каждое изделие, входящее в комплект (например, куртку и брюки; куртку я юбку и т. п.). Наиболее рационально осуществлять маркировку спецодежды с помощью знаков защиты - эмблем, которые прикрепляют к верхней части левого рукава или нагрудному карману. Их изготовляют на тех же предприятиях, которые выпускают спецодежду. Окраска эмблем должна быть особо прочной, чтобы выдержать стирку, дезактивацию. Эмблема для спецодежды представляет собой цветной графический знак размером 6,2х8,0 см. с условным обозначением защитных свойств.

Классификация спецодежды:

- от механических воздействий;

- от повышенных температур;

- от пониженных температур;

- от радиоактивных веществ и рентгеновских излучений;

- от электрического тока, электростатических разрядов, электрических и электромагнитных полей;

- от нетоксичной пыли;

- от токсичных веществ;

- от воды и растворов нетоксичных веществ;

- от растворов кислот;

- от щелочей;

- от нефти, нефтепродуктов, масел и жиров;

- от общих производственных загрязнений;

- от вредных биологических факторов;

- сигнальная.

Рис. 9. Основные виды спецодежды

а – куртка; б – брюки; в – комбинезон; г – полукомбинезон; д – жилет; е – шлем; ж – рукавицы; з – фартук; и — наплечник; к – наколенник; л – бахилы; м — гамаши.

Для пошива спецодежды наша промышленность вырабатывает широкий ассортимент тканей, различных по составу сырья, структуре и назначению. Так, хлопчатобумажные ткани (молескин, диагональ, репс, полотно палаточное, бязь) в основном применяют для пошива спецодежды, защищающей от загрязнения и пыли, а также для спецодежды, используемой при работах с растворами щелочей, так как слабые щелочи не вызывают изменений хлопкового волокна. Хлопчатобумажные ткани обладают хорошими гигиеническими свойствами - они легкие, гигроскопичные, воздухопроницаемые.

Для изготовления спецодежды широко используют также льняные ткани. Они характеризуются большой прочностью, незначительной растяжимостью, гигроскопичностью и высокой теплопроводностью. Благодаря плотности и гладкой поверхности льняная ткань не так воспламеняется, как хлопчатобумажная, поэтому из нее изготавливают спецодежду для работающих в горячих цехах. Щелочи не оказывают значительного действия на льняное волокно, поэтому спецодежда из льняной ткани рекомендуется работающим с растворами щелочей.

Шерстяные ткани гигроскопичны, обладают хорошей воздухопроницаемостью, устойчивы к действию кислот. Грубошерстные ткани используют для изготовления спецодежды, защищающей от действия кислот. При высокой температуре шерстяное волокно не горит, а спекается. Благодаря этому свойству шерстяныеткани используют для спецодежды работающих в горячих цехах.

Смешанные и синтетические ткани (изо льна и лавсана, льна и капрона, хлопка и лавсана, шерсти и лавсана, шерсти и полипропилена и др.) также нашли широкое применение для изготовления спецодежды. Ткани, выработанные из пряжи с добавлением синтетических волокон, обладают большой фильтрующей способностью. Для придания им высокого защитного эффектаих обрабатывают специальными пропитками.

В последние годы для изготовления спецодежды применяют ткани из лавсановых и полипропиленовых волокон. Они прочны, устойчивы к истиранию, действию кислот и щелочей. Из асбестовых тканей изготовляют спецодежду, предназначенную для непродолжительной работы в особых условиях (например, при значительном искрообразовании, наличии брызг расплавленного металла), а также фартуки, нарукавники, рукавицы, накладки на спецодежду.

Требования к тканям, используемым для пошива спецодежды, регламентированы ГОСТ 11209-72.

Водоотталкивающая пропитка основана на обволакивании волокон гидрофобной пленкой, непроницаемой для воды, но проницаемой для воздуха. Для придания тканям водозащитных свойств используют в основном пропитки на основе хромолана, парафиностеариновой эмульсии и кремнийорганических соединений. Наиболее устойчивый гидрофобный эффект достигается обработкой кремнийорганическими соединениями, в частности, полиметиламиносиланами.

Хороший кислотозащитный эффект достигается после обработки тканей кремнийорганическими пропитками.

Для придания огнезащитных свойств используют пропитки органическими и неорганическими веществами (солями аммония, фосфатом натрия, гидроксидами сурьмы, алюминия, титана, хлоралканами).

Комбинированные пропитки применяют для придания тканям одновременно ряда свойств. Противогнилостно водоупорная пропитка хлопчатобумажных тканей достигается путем нанесения на ткань медно-хромово-таннидного комплекса и парафиностеариновой эмульсии с последующим закреплением солями алюминия.

Для придания тканям одновременно водо-и маслоотталкивающих свойств используют производные фтора в сочетании с дисперсией полиакрилатов. Такая обработка придает тканям устойчивость к повторным стиркам.

Металлическое покрытие придает тканям высокую светоотражательную способность. Металлизацию тканей осуществляют распылением расплавленного металла (серебра, меди, алюминия и др.) сжатым воздухом и осаждением тонкого слоя металла на ткани (вакуумным способом).

2015-05-15

2015-05-15 2453

2453