3.1.1. КВАРЦ

В качестве огнеупорной основы наибольшее распространение получили кварцевые пески. По происхождению они относятся к осадочным горным породам, которые получаются в результате разрушения изверженных или первичных горных пород (гранита, диабаза, базальта и др.). Важнейшей их характеристикой является время отложения и кратность переноса. Наиболее округлые и равные по величине зерна имеют пески, которые в течение длительного времени подвергались многократным переносам и повторным отложениям. Основой кварцевых песков является кремзем или диоксид кремния SiO2. Мине-

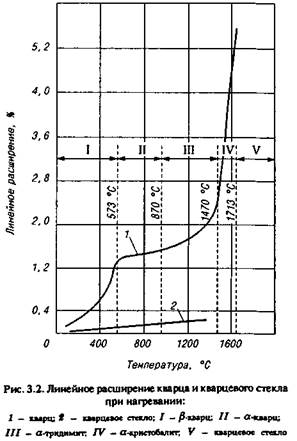

рал кварц имеет плотность 2,65 г/см3, твердость 7 (по шкале Мооса), температуру плавления 1713° С. При нагреве кварц претерпевает несколько аллотропических превращений, которые сопровождаются изменением объема.

На рис. 3.2 представлена кривая, характеризующая изменение размеров кварцевого образца при нагревании и проставлены температуры аллотропических превращений кварца. Его модификации имеют следующие значения плотности (г/см3): /f-кварц — 2,65; а-кварц — 2,53; а-тридимит — 2,23; а -кристобалит — 2,23; кварцевое стекло — 2,20.

При заливке металла в форму зерна кварцевого песка нагреваются до различной температуры и претерпевают объемные изменения. В результате зерна частично растрескиваются и разрушаются.

Плавленый кварц (кварцевое стекло) является аморфным материалом. При нагревании он не претерпевает аллотропических превраще-

ний и в интервале от 20 до 1000 ° С имеет очень низкий коэффициент линейного расширения, равный 0,5 • 10~б. После размола его применяют для изготовления керамических форм, чтобы предупредить их растрескивание, например при литье по выплавляемым моделям.

Формовочный песок состоит из зерновой части и глинистой составляющей. В соответствии с ГОСТ 2138—91 к зерновой части относятся зерна размером более 22 мкм, к глинистой составляющей — менее 22 мкм.

В формовочных песках помимо кварца присутствуют и другие минералы: полевые шпаты, слюды, гидраты оксидов железа и т. д. К числу основных требований, предъявляемых к литейной форме, особенно к формам для крупных стальных отливок, относится высокая газопроницаемость и минимальное химическое взаимодействие с жидким металлом. Эти требования соблюдаются, если огнеупорная основа (кварцевый песок) содержит минимальное количество пылевидной фракции и минеральных примесей, которые при взаимодействии с расплавом могут образовывать легкоплавкие соединения.

В целях повышения качества формовочных песков их обогащают путем водной обработки, потоки воды удаляют пылевидную фракцию, инородные оксиды.

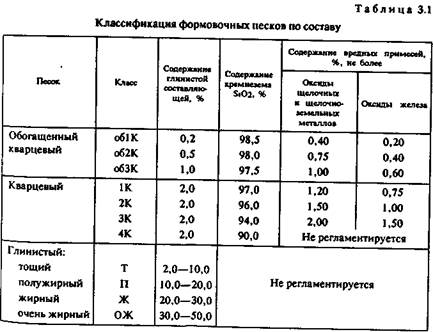

Классификация формовочных песков по составу в соответствии с ГОСТ 1238—91 представлена в табл. 3.1, из которой следует, что наиболее качественными являются обогащенные пески.

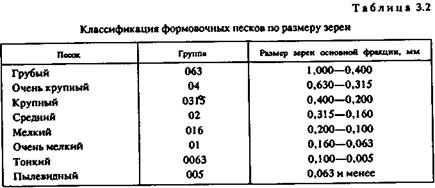

Фракционный состав песка определяют путем просеивания через 11 сит с размерами ячеек от 2,5 до 0,005 мм. Остаток песка, расположенный на трех смежных ситах, называют основной фракцией песка. Ее содержание не должно быть менее 70% (табл. 3.2).

Наиболее крупные пески (групп 04 и 0315) применяют для приготовления стержневых смесей. Пески группы 02 входят в состав формовочных смесей для стальных отливок, группы 016 — для чугунных отливок. Пески групп 0063 и 005 используют для приготовления проти-вопригарных красок.

В зависимости от распределения на ситах основной зерновой фракции пески разделяют на категории А и Б. Если остаток на верхнем из трех смежных сит больше, чем на нижнем, пески относят к категории А, если он меньше — к категории Б.

В маркировке песка на первом месте стоит обозначение класса, на втором — зерновой группы, на третьем — категории. Например, маркировка об!К02А означает: обогащенный кварцевый песок класса об!К зерновой группы 0,2 категории А.

3.1.2. МАГНЕЗИТ МЕТАЛЛУРГИЧЕСКИЙ

Металлургический магнезит МдО имеет плотность 3,0 г/см3. Температура плавления 2800 ° С. Твердость 5,5—6 по шкале Мооса. Металлургический магнезит получают путем обжига природного магнезита МдСОз при температуре 1500—1600 ° С. Его применяют для изготовления крупных отливок из титановых сплавов преимущественно при; стационарной заливке.

3.1.3. ЭЛЕКТЮКОРУНД

Безводный оксид алюминия существует в нескольких модификациях. В природе встречается только а -фаза в виде корунда, сапфира,: рубина. Плотность корунда составляет от 3,98 до 4,01 г/см3 в зависит j

мости от наличия примесей. Температура плавления а-корунда 2050° С. Твердость 9 по шкале Мооса. Электрокорунд широко применяют при литье титановых сплавов по выплавляемым моделям.

3.1.4. ДИОКСИД ЦИРКОНИЯ

Технический диоксид циркония содержит не менее 97,5% ZrOj. Его плотность равна 5,7 г/см3. Температура плавления 2700 "С. Твердость 6,5 по шкале Мооса. Диоксид циркония применяют для изготовления отливок из титановых сплавов по выплавляемым моделям.

3.1.5. ХРОМОМАГНЕЗИТ

Хромомагнезит состоит из МдО (42%) и СгзОз (15%). Он имеет плотность 3,9 г/см3 и огнеупорность 2000° С. Его часто применяют при изготовлении противопригарных паст и красок при производстве массивных отливок из легированных сталей.

3.1.6. ХРОМИТ

Хромит (хромистый железняк) FeO • Сг2Оз имеет плотность 4,0 г/см3. Температура плавления 2180°С. Твердость по шкале Мооса 5,5. Хромит используют в качестве наполнителя облицовочных смесей, а также паст и красок при изготовлении крупных стальных отливок.

3.1.7. ЦИРКОН

Циркон (силикат циркония) состоит из ZrOj (63%) и SiOj (32%). Это природный минерал плотностью 4,6 г/см3. Температура плавления 2600 ° С. Твердость по шкале Мооса 7,5. Циркон используют в качестве наполнителя облицовочных смесей и противопригарных красок при изготовлении отливок из стали и чугуна.

3.1.8. ДИСТЕН-СИЛЛИМАНИТ

Дистен-силлиманит состоит из природных алюмосиликатных материалов АЬОз (57%) и SiOz (39%). Плотность 3,5 г/см3. Огнеупорность 1830 ° С. Его применяют главным образом при литье по выплавляемым моделям, а также в качестве наполнителя облицовочных смесей и противопригарных красок при изготовлении особо сложных стальных отливок при литье в песчаные формы.

3.1.9. ГРАФИТ

Графит является одним из наиболее термостойких материалов. Его прочностные свойства увеличиваются при повышении температуры. Плотность 2,26 г/см3. Искусственный графит изготавливают из продуктов нефтяной и каменноугольной промышленности. Теплопроводность графитных форм соизмерима с теплопроводностью металлов, она значительно выше теплопроводности оксидных огнеупорных материалов. Коэффициент температуропроводности графита — 0,172 м2/с, сухой песчано-глинистой формы — 0,0006 м2/с. Графит применяют при изготовлении художественных отливок из титана.

2015-05-18

2015-05-18 1320

1320