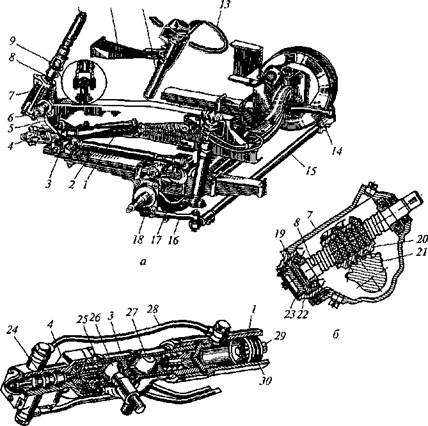

Рулевое колесо 13 установлено на полом телескопическом рулевом валу 10, находящемся в подшипниках в рулевой колонке 12, которая закреплена шарнирно на кронштейне // в кабине автомобиля. Шарнирное крепление рулевой колонки позволяет откидывать кабину автомобиля. Рулевой вал при помощи карданного шарнира 9 соединен с винтом 8 рулевого механизма. Винт установлен в чугунном литом картере 7 на двух сферических роликовых подшипниках, затяжка которых регулируется гайкой 23, ввернутой в крышку 22 картера. Винт связан с гайкой-рейкой 20 через два ряда шариков, циркулирующих по замкнутому контуру. Гайка-рейка находится в постоянном зацеплении с зубчатым сектором 21 вала 6 рулевой сошки 5. Регулировка зацепления производится путем осевого смещения зубчатого сектора специальным

| |||

|

|

|

| 10 П 12 |

| 3124 25 26 27 30 1 |

| 32 |

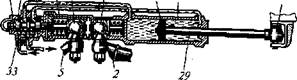

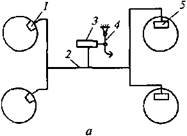

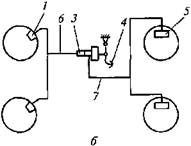

Рис. 9.17. Рулевое управление грузовых автомобилей МАЗ:

а - общий вид; 6 - рулевой механизм; в - гидроусилитель; г - схема работы

идроусилителя; 1 - гидроцилиндр; 2, 15 ~ тяги;/- корпус 4 - гиГораспре

Гонштеин ~/5°ШКа; 6' 10-^ 7~ «4«* *- винт; ^32 -.парнирь. ™Г- ияпГ Го ' ~ К°ТНКа; !3 ~ рулевое колесо= '* «> /7 - рычаги- 7* -

стакан, 26, 27 - пальцы; 28 - трубка; 29 - шток; 30 - поршень-.?/ -камера; 33 — клапан 408

винтом, связанным с валом сошки. Рулевая сошка соединена с корпусом 3 шаровых шарниров, который связан с гидроусилителем. С корпусом шаровых шарниров также соединен передний конец продольной рулевой тяги 2. Задний конец продольной рулевой тяги связан с поворотным рычагом /7 поворотной цапфы 18 левого управляемого колеса, которая через рычаги 16 и 14 и поперечную рулевую тягу 15 соединена с поворотной цапфой правого колеса. Регулировка схождения передних колес производится изменением длины поперечной рулевой тяги при повороте ее в наконечниках.

Гидроусилитель представляет собой единый блок, в котором гидрораспределитель 4 закреплен на корпусе 3 шаровых шарниров, связанном с гидроцилиндром / ребровым соединителем. Шаровой палец 26 рулевой сошки находится в стакане 25, в котором закреплен золотник 24 гидрораспределителя. Стакан вместе с пальцем сошки и золотником может перемещаться в осевом направлении. Золотник удерживается в нейтральном положении под действием давления масла в реактивных камерах 31, расположенных с обоих торцов золотника в корпусе гидрораспределителя. К корпусу присоединены нагнетательный и сливной маслопроводы от шестеренного насоса гидроусилителя. Насос приводится в действие клиноременной передачей от коленчатого вала двигателя. К корпусу также присоединены две трубки 28 от гидроцилиндра. В корпусе установлен обратный клапан 33, обеспечивающий работу рулевого управления при неработающем гидроусилителе.

В гидроцилиндре 1 находится поршень 30 со штоком 29, который соединен с рамой автомобиля резинометаллическим шарниром 32. Выступающий из цилиндра конец штока закрыт резиновым гофрированным чехлом, защищающим от пыли, грязи и влаги.

При прямолинейном движении автомобиля золотник 24 находится в нейтральном положении, и нагнетательный маслопровод соединен со сливным маслопроводом. Гидроусилитель не работает, а масло циркулирует от насоса к гидрораспределителю и обратно.

При повороте автомобиля рулевая сошка 5 через шаровой палец 26 и стакан 25 перемещает золотник 24 из нейтрального положения. При этом соединяется с нагнетательным маслопроводом одна полость гидроцилиндра, а другая полость — со сливным маслопроводом. Давлением масла гидроцилиндр / перемещается относительно поршня 30 со штоком 29, которые остаются неподвижными. Вместе с гидроцилиндром через шаровой палец 27 перемещается продольная рулевая тяга 2 и связанные с ней детали рулевого привода. В результате происходит поворот передних управляемых колес автомобиля.

Контрольные вопросы

Контрольные вопросы

1. Что называется рулевым управлением?

2. Как устроены травмобезопасные рулевые управления'» 31. Назовите основные части рулевого управления. Каково их пазначе-

ние

10. ТОРМОЗНЫЕ СИСТЕМЫ

4.  Что представляет собой гидроусилитель? Каково его назначение? 1 ючсму водитель чувствует дорогу при гидроусилителе''

Что представляет собой гидроусилитель? Каково его назначение? 1 ючсму водитель чувствует дорогу при гидроусилителе''

5. Какие эксплуатационные свойства автомобиля зависят от рулевого управления и его технического состояния?

10.1. Назначение и типы

Тормозной называется система управления автомобиля, обеспечивающая безопасность при движении и остановках.

Тормозная система служит для уменьшения скорости движения, остановки и удержания автомобиля на месте.

Современные автомобили оборудуются несколькими тормозными системами, имеющими различное назначение (рис. 10.1).

Рабочая тормозная система предназначена для снижения скорости движения автомобиля вплоть до полной его остановки. Она является наиболее эффективной из всех тормозных систем, действует на все колеса автомобиля и используется для служебного и экстренного (аварийного) торможения автомобиля. Рабочую тормозную систему часто называют ножной, так как она приводится в действие от тормозной педали ногой водителя.

Стояночная тормозная система служит для удержания на месте неподвижного автомобиля. Она воздействует только на задние колеса автомобиля или на вал трансмиссии. Приводится в действие от рычага рукой водителя, и поэтому стояночную тормозную систему часто называют ручной.

Запасная тормозная система является резервной и предназначена для остановки автомобиля при выходе из строя рабочей тормозной системы. При отсутствии на автомобиле отдельной запасной тормозной системы ее функции может выполнять исправная часть рабочей тормозной системы (первичный или вторичный контур) или стояночная тормозная система.

Вспомогательная тормозная система служит для ограничения скорости движения автомобиля на длинных и затяжных спусках. Она выполняется независимой от других тормозных систем и пред-

| _ | |||||||||||||||

| Рабочая | Стояночная | Запасная | Вспомогательная | Прицепная |

Рис. 10.1. Типы тормозных систем

ставляет собой тормоз-замедлитель, который обычно действует на вал трансмиссии. Вспомогательную тормозную систему часто используют для служебного торможения с целью уменьшения изнашивания рабочей тормозной системы и повышения безопасности движения в горных условиях, где при частых торможениях тормозные механизмы колес сильно нагреваются и быстро выходят из строя. Так, если у грузового автомобиля число торможений на 100 км пути составляет 125 на загородном шоссе, то оно возрастает до 1000 в горных условиях.

ставляет собой тормоз-замедлитель, который обычно действует на вал трансмиссии. Вспомогательную тормозную систему часто используют для служебного торможения с целью уменьшения изнашивания рабочей тормозной системы и повышения безопасности движения в горных условиях, где при частых торможениях тормозные механизмы колес сильно нагреваются и быстро выходят из строя. Так, если у грузового автомобиля число торможений на 100 км пути составляет 125 на загородном шоссе, то оно возрастает до 1000 в горных условиях.

Прицепная тормозная система предназначена для снижения скорости движения, остановки и удержания на месте прицепа, а также автоматической его остановки при отрыве от автомобиля- I тягача.

Рабочей, стояночной и запасной тормозными системами оборудуются все автомобили, а вспомогательной тормозной системой только грузовые автомобили большой грузоподъемности полной массой свыше 12 т и автобусы полной массой более 5 т. При- ; цепной тормозной системой оборудуются прицепы, работающие в составе автопоездов.

Совокупность всех тормозных систем называется тормозным управлением автомобиля.

Каждая тормозная система состоит из одного или нескольких тормозных механизмов (тормозов) и тормозного привода. Тормозные механизмы осуществляют процесс торможения автомобиля, а тормозной привод управляет тормозными механизмами.

10.2. Торможение автомобиля

При торможении автомобиля тормозные механизмы препятствуют вращению колес, вследствие чего между дорогой и колесами возникают тормозные силы, которые направлены и действуют против движения автомобиля. При этом запас кинетической энергии, которой обладает движущийся автомобиль, преобразуется в тепловую энергию при трении в тормозных механизмах колодок с барабанами и дисками и при скольжении заторможенных колес по дороге. Тепловая энергия рассеивается в окружающую среду. Тормозная сила автомобиля равна сумме тормозных сил всех его колес. Она увеличивается с улучшением покрытия дороги и может достичь на сухом асфальтобетонном шоссе 80 % силы тяжести автомобиля. Поэтому торможение автомобиля на таком шоссе более эффективно, чем на дорогах с другими покрытиями.

В процессе эксплуатации применяются следующие способы торможения автомобиля: торможение двигателем, торможение с отъединенным двигателем, торможение с неотъединенным двигателем (комбинированное торможение), торможение с перио-

дическим прекращением действия тормозной системы и торможение тормозом-замедлителем.

При торможении двигателем тормозные механизмы автомобиля не используются. В качестве тормоза используется двигатель. При этом способе торможения двигатель не отъединяется от ведущих колес автомобиля, но работает на режиме холостого хода (с уменьшенной подачей топлива) или на компрессорном режиме (без подачи топлива). Ведущие колеса автомобиля через трансмиссию принудительно вращают коленчатый вал. В результате в двигателе за счет трения возникает сила сопротивления, которая и вызывает замедленное движение автомобиля. Торможение двигателем применяется в горных условиях, при движении на длинных спусках и в случаях, когда необходимо получить небольшое замедление. Оно обеспечивает плавность торможения, сохранность тормозных механизмов и устойчивость автомобиля против заноса. Однако торможение двигателем на режиме холостого хода очень вредно с точки зрения загрязнения окружающей среды, так как с отработавшими газами выбрасывается большое количество окиси углерода.

При торможении с отъединенным двигателем автомобиль тормозится только тормозными механизмами колес, без использования двигателя. В этом случае двигатель отъединяется от ведущих колес автомобиля путем выключения сцепления или установки нейтральной передачи в коробке передач. Торможение с отъединенным двигателем — основной способ торможения и чаще всего используется в эксплуатации, так как обеспечивает большое замедление. Однако этот способ торможения уменьшает устойчивость автомобиля против заноса на дорогах с малым коэффициентом сцепления.

Торможение с неотъединенным двигателем — комбинированный способ, при котором торможение автомобиля осуществляется совместно тормозными механизмами и двигателем. При этом способе перед приведением в действие тормозных механизмов уменьшается подача топлива в цилиндры двигателя. Частота вращения коленчатого вала стремится к частоте холостого хода. Однако этому препятствуют ведущие колеса автомобиля, которые принудительно вращают коленчатый вал через трансмиссию. В результате возникает тормозящее действие двигателя — происходит торможение двигателем. После этого приводятся в действие тормозные механизмы, и торможение автомобиля осуществляется совместно двигателем и тормозными механизмами. Торможение с неотъединенным двигателем увеличивает срок службы тормозных механизмов, которые при длительных торможениях с отъединенным двигателем сильно нагреваются и выходят из строя. Этот способ торможения увеличивает устойчивость автомобиля против заноса, особенно на дорогах с малым коэффициентом сцепления.

|

| Рис. 10.3. Фрикционные тормозные механизмы: а — барабанный; 6 — дисковый; У — ось; 2, 6, 8, 9 — колодки; 3, 7 — диски; 4 — кулак; 5 — тормозной барабан |

При торможении с периодическим прекращением действия тормозной системы колеса автомобиля должны удерживаться на грани скольжения (юза), но не скользить. В момент начала скольжения колес уменьшается сила давления на тормозную педаль, что позволяет колесам перекатываться по дороге. При этом в контакт с дорогой будут вступать новые части протектора шин, ранее не участвовавшие в торможении и менее нагретые и размягченные. В результате максимальная сила сцепления колес с дорогой сохраняется. Этот способ обеспечивает наиболее эффективное торможение автомобиля, в том числе и на скользких дорогах при малом коэффициенте сцепления. Однако он рекомендуется только водителям высокой квалификации, так как для удержания колес автомобиля на грани юза, без их скольжения, необходимы большой опыт и внимание.

Торможение автомобиля тормозом-замедлителем происходит вследствие его действия на вал трансмиссии. При этом тормозные механизмы колес не используются. Этот способ торможения целесообразен в горных условиях, где при частых торможениях наступает быстрый нагрев и выход из строя тормозных механизмов колес. При торможении тормозом-замедлителем повышается безопасность движения, уменьшается изнашивание тормозных механизмов, шин и двигателя.

10.3. Тормозные механизмы

Тормозными называются механизмы, осуществляющие процесс торможения автомобиля. Тормозные механизмы служат для принудительного замедления автомобиля.

Современные автомобили оборудуются различными типами тормозных механизмов (рис. 10.2).

Тормозные механизмы

| По принципу действия |___ | По форме поверхностей трения |

По расположению —|

| Фрикционные |

Колесные

Барабанные

| Гидравлические |

Трансмиссионные

| Электрические |

Дисковые

Расположенные на кузове

Компрессорные

Расположенные у двигателя

Рис. 10.2. Типы тормозных механизмов, классифицированных

по различным признакам

Тормозные механизмы могут осуществлять принудительное замедление автомобиля различными способами — механическим (фрикционным), гидравлическим, электрическим и внеколесным

торможением.

Фрикционные тормозные механизмы (дисковые и барабанные) получили наиболее широкое распространение на автомобилях. Дисковые тормозные механизмы применяются для передних и задних колес легковых автомобилей большого класса и для передних колес легковых автомобилей малого и среднего классов. Барабанные тормозные механизмы используют на грузовых автомобилях, независимо от их грузоподъемности, в качестве колесных и трансмиссионных и на легковых автомобилях малого и среднего классов для задних колес.

Фрикционный тормозной механизм включает в себя вращающуюся часть (барабан, диск), тормозной элемент (колодки), прижимное устройство (кулачковое, поршневое), регулировочное устройство (эксцентрики) и охлаждающее устройство (ребра, каналы).

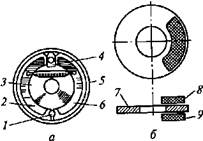

На рис. 10.3 представлены схемы барабанного (а) и дискового

(б) тормозных механизмов.

|

В барабанном тормозном механизме тормозной барабан 5 соединен с колесом автомобиля и вращается вместе с ним. Тормозные колодки 2 и 6 с фрикционными накладками установлены нижними концами на оси 1, закрепленной на неподвижном тормозном диске 3. Колодки могут поворачиваться на оси 1. Между верхними концами колодок находится разжимной кулак 4. При торможении кулак 4 разводит колодки 2 и 6, прижимая их к вращающемуся с колесом барабану 5. Торможение колеса происходит за счет сил трения, возникающих между фрикционными накладками колодок и тормозным барабаном.

В дисковом тормозном механизме тормозной диск 7 связан с колесом автомобиля и вращается вместе с ним. С обеих сторон тормозного диска установлены две невращаюшиеся колодки 8 и 9 с фрикционными накладками. При торможении колеса колодки прижимаются к диску, создавая тормозной момент, препятствующий вращению колеса. Дисковые тормозные механизмы по сравнению с барабанными имеют меньшую массу, более компактны, более

стабильны и лучше охлаждаются. Однако они менее эффективны,

имеют более быстрое изнашивание фрикционных накладок и хуже

защищены от загрязнения. I

Гидравлические, электрические, компрессорные и аэродина-: мические тормозные механизмы используются на автомобилях в качестве тормозов-замедлителей.

Гидравлический тормоз-замедлитель представляет собой обычную гидромуфту, одно из колес которой закреплено неподвижно, а другое установлено на валу трансмиссии (за коробкой передач) и вращается вместе с валом. Тормозной момент гидравличе-! ского тормоза-замедлителя зависит от скорости вращения рабочего колеса и количества подаваемой жидкости. Гидравлические тормоза-замедлители имеют большую массу и малоэффективны при небольших скоростях движения автомобиля.

Электрический тормоз-замедлитель обычно располагают за ' коробкой передач. Он представляет собой массивный стальной диск, закрепленный на валу трансмиссии и вращающийся с валом относительно неподвижных электромагнитов. Торможение автомобиля происходит за счет работы, которая затрачивается на преодоление магнитного взаимодействия между вращающимся диском и электромагнитами. Электрические тормоза-замедлители высокоэффективны и обеспечивают плавность торможения автомобиля. Однако они имеют большую массу, дорогостоящи в изготовлении и расходуют дополнительную энергию аккумуляторных батарей.

|

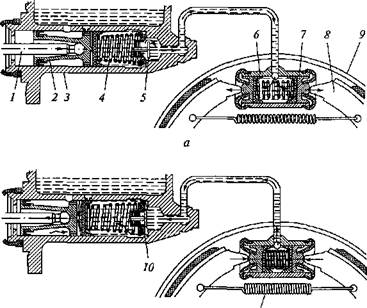

Компрессорный тормоз-замедлитель представляет собой мотор

ный тормоз, использующий противодавление на выпуске при ра

боте двигателя на компрессорном режиме. Механизм моторного

тормоза (рис. 10.4) устанавливают в приемной трубе глушителя.

В корпусе / механизма на валу 4 закреплены заслонка 3 и привод

ной рычаг 2. Для создания противодавления при торможении ав

томобиля приемная труба глушите

ля перекрывается заслонкой 3. Одно

временно с этим прекращается по

дача топлива в цилиндры двигателя,

и двигатель работает как компрессор.

В результате тормозной момент дви

гателя возрастает почти в два раза по

сравнению с моментом при обычном

торможении двигателем. Компрес

сорный тормоз-замедлитель прост по

конструкции и не требует больших

Рис. 10.4. Моторный тормоз- затрат. Однако он малоэффективен

ной механизм: при торможении автомобиля, дви-

/ - корпус; 2 - рычаг; 3 - за- жущегося на высших передачах. Кро-

слонка; 4 — вал ме того, для этого тормоза-замедли-

теля необходимо специальное устройство, предотвращающее выбрасывание масла из воздушного фильтра двигателя из-за попадания сжатого воздуха в воздушный фильтр.

Аэродинамические тормоза-замедлители выполняются в виде специальных щитов, закрылок и парашютов. Ими оборудуются скоростные и гоночные автомобили, движущиеся с высокими скоростями. Аэродинамические тормозные механизмы увеличивают сопротивление воздуха и используются для экстренного вне-колесного торможения автомобилей.

10.4. Тормозные приводы

Тормозным приводом называется совокупность устройств, осуществляющих связь педали или рычага управления с тормозными механизмами.

Тормозной привод служит для управления и приведения в действие тормозных механизмов.

На автомобилях в зависимости от их назначения и типа применяются различные тормозные приводы (рис. 10.5).

Механический тормозной привод представляет собой систему тяг, рычагов и тросов, с помощью которых усилие водителя от рычага или педали управления передается к тормозным механизмам. На автомобилях механический привод применяется в качестве обязательного привода в стояночной тормозной системе. На легковых автомобилях механический привод действует на тормозные механизмы задних колес, а на грузовых автомобилях — на трансмиссионный тормоз, устанавливаемый обычно на вторичном валу коробки передач. На всех автомобилях, кроме легковых автомобилей большого класса, механический привод действует от рычага управления. На легковых автомобилях большого класса привод действует от специальной ножной педали управления. Механический тормозной привод надежен в работе при длительном удержании автомобиля на месте во время стоянки, компактен и прост по конструкции. Однако он имеет низкий КПД, равный 0,4, и требует частых регулировок.

Гидравлический тормозной привод является гидростатическим, в котором передача энергии осуществляется давлением несжима-

| Механический | Гидравлический | Пневматический | Электрический | Комбинированный |

Рис. 10.5. Типы тормозных приводов

емой жидкости (жидкость сжимается при давлении 220 МПа). Гидравлический привод применяется на легковых автомобилях и грузовых автомобилях малой и средней грузоподъемности.

На рис. 10.6 показана схема работы гидравлического тормозного привода. Привод заполнен тормозной жидкостью. При торможении (при нажатии на тормозную педаль) связанный с педалью толкатель / перемещает поршень 2 в главном тормозном цилиндре 3. Поршень давит на жидкость, открывается выпускной клапан 5, и жидкость поступает через трубопроводы в колесные тормозные цилиндры 6. Под давлением жидкости поршни 7 в колесных цилиндрах расходятся, преодолевая сопротивление пружин //, и прижимают тормозные колодки 8 с фрикционными накладками к тормозным барабанам 9, которые связаны с колесами. В результате происходит торможение колес и автомобиля. При служебном торможении давление жидкости в приводе составляет 2...4 МПа, а при экстренном (аварийном) торможении 6... 10 МПа, а иногда и выше.

После прекращения торможения перемещаются в исходное положение тормозная педаль с толкателем 1 под действием возврат-

Рис. 10.6. Схема работы гидравлического тормозного привода:

а — торможение; б — растормаживание; / — толкатель; 2, 7 — поршни; 3, 6 — цилиндры; 4, II — пружины; 5, 10 — клапаны; 8 — колодка; 9 — тормозной

барабан

ной пружины и поршень 2 под действием пружины 4. Давление в приводе падает, и пружины 11 стягивают колодки 8, под действием которых поршни 7вытесняют жидкость из колесных цилиндров и она поступает к главному тормозному цилиндру 3. При этом выпускной клапан 5 закрывается. Давлением жидкости открывается впускной клапан 10, и жидкость проходит в главный цилиндр. Закрытие впускного клапана 10 происходит, когда в приводе остается небольшое избыточное давление (0,05 МПа), предотвращающее проникновение воздуха в гидропривод и обеспечивающее готовность тормозной системы к повторному торможению. При попадании воздуха в гидропривод падает эффективность торможения, так как жидкость, вытесняемая при торможении из главного цилиндра, уменьшает только объем легко сжимаемого воздуха.

Гидравлический тормозной привод может быть одноконтурный (нераздельный) и двухконтурный (раздельный), а также с усилителем или без усилителя.

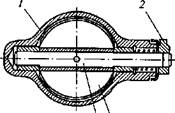

Нераздельный гидропривод (рис. 10.7, а) имеет один общий контур 2 для тормозных механизмов передних и задних колес и односекционный главный тормозной цилиндр 3. Привод действует от тормозной педали 4 нераздельно на передние 1 и задние 5 тормозные механизмы. При одноконтурном гидроприводе при любом местном повреждении вся тормозная система автомобиля выходит из строя.

|

Раздельный гидропривод значительно повышает надежность работы тормозной системы и безопасность движения автомобиля. Раздельный привод (рис. 10.7, б) имеет два независимо действующих контура — первичный 6 и вторичный 7 и двухсекционный главный тормозной цилиндр 3. Привод действует от общей тормозной педали отдельно на передние / и задние 5 тормозные механизмы. При повреждении одного из контуров гидропривода из него вытекает тормозная жидкость. В этом случае другой исправный контур обеспечивает, хотя и с меньшей эффективностью,

Рис. 10.7. Схемы гидравлических тормозных приводов:

«— одноконтурный; б — двухконтурный; 1,5— тормозные механизмы; 2, 6, 7 — контуры; 3 — цилиндр; 4 — педаль

торможение и остановку автомобиля. Раздельный привод может также иметь два контура, один из которых действует только на тормозные механизмы передних колес, а другой — на тормозные механизмы и передних, и задних колес автомобиля. Двухконтур-ный гидропривод может быть и диагональным, когда один из контуров обеспечивает работу тормозных механизмов правого переднего и левого заднего колес, а другой контур — левого переднего и правого заднего колес автомобиля. При выходе из строя одного из контуров этого гидропривода сохраняется 50 % эффективности, тормозной системы автомобиля.

Гидравлический тормозной привод обеспечивает давление на колодки тормозных механизмов, пропорциональное усилию на тормозной педали.

На легковых автомобилях в зависимости от их класса могут применяться тормозные гидравлические приводы без усилителя или с вакуумным усилителем, который облегчает управление автомобилем, уменьшает при торможении усилие водителя, прилагаемое к тормозной педали. На грузовых автомобилях в гидравлических тормозных приводах применяются вакуумные, гидровакуумные и пневматические усилители, при которых усилие на тормозной педали не превышает 250...300 Н, тогда как без усилителей при резких торможениях автомобиля усилие на тормозной педали достигает 800... 1000 Н.

Гидравлический тормозной привод компактен, имеет небольшую массу и малое время срабатывания, обеспечивает одновременное торможение всех колес автомобиля, его КПД достигает 0,95. Однако привод малоэффективен без усилителя, выходит из строя при местном повреждении одноконтурного привода, и его КПД уменьшается при низких температурах (-30 °С и ниже).

Пневматический тормозной привод применяется на грузовых автомобилях средней и большой грузоподъемности, на автопоездах и автобусах. Привод облегчает управление автомобилем, более эффективен по сравнению с другими приводами и обеспечивает использование сжатого воздуха на автомобиле для различных целей (открытие и закрытие дверей автобуса, накачивание и поддерживание давления в шинах, привод стеклоочистителей и др.). Однако пневмопривод менее компактен, сложен по конструкции и в обслуживании, более дорогостоящий и имеет большое время срабатывания (в 5— 10 раз больше, чем у гидропривода). Пневматический тормозной привод включает в себя следующие приборы:

2015-05-18

2015-05-18 754

754