Растрескивание поверхностей трения в результате термического воздействия наблюдается на бандажах железнодорожных колес, чугунных барабанах тормозов и сопряженных с ними тормозных колодках, а также в плоских антифрикционных парах с кольцевой рабочей поверхностью.

В тормозных устройствах поглощаются значительные мощности, возрастающие с повышением скорости движения различных машин. Требование иметь меньший тормозной путь предопределяет малое время торможения и весьма интенсивный нагрев поверхностей с образованием высоких термических напряжений; в результате на поверхностях трения могут появиться трещины. На рельсовом транспорте они впервые были обнаружены на бандажах колес подвижного состава. Трещины располагались почти регулярно поперек рабочей поверхности бандажей при наличии местных подплавлений металла. Еще ранее трещинообразование наблюдалось на трущихся деталях авиационных тормозов.

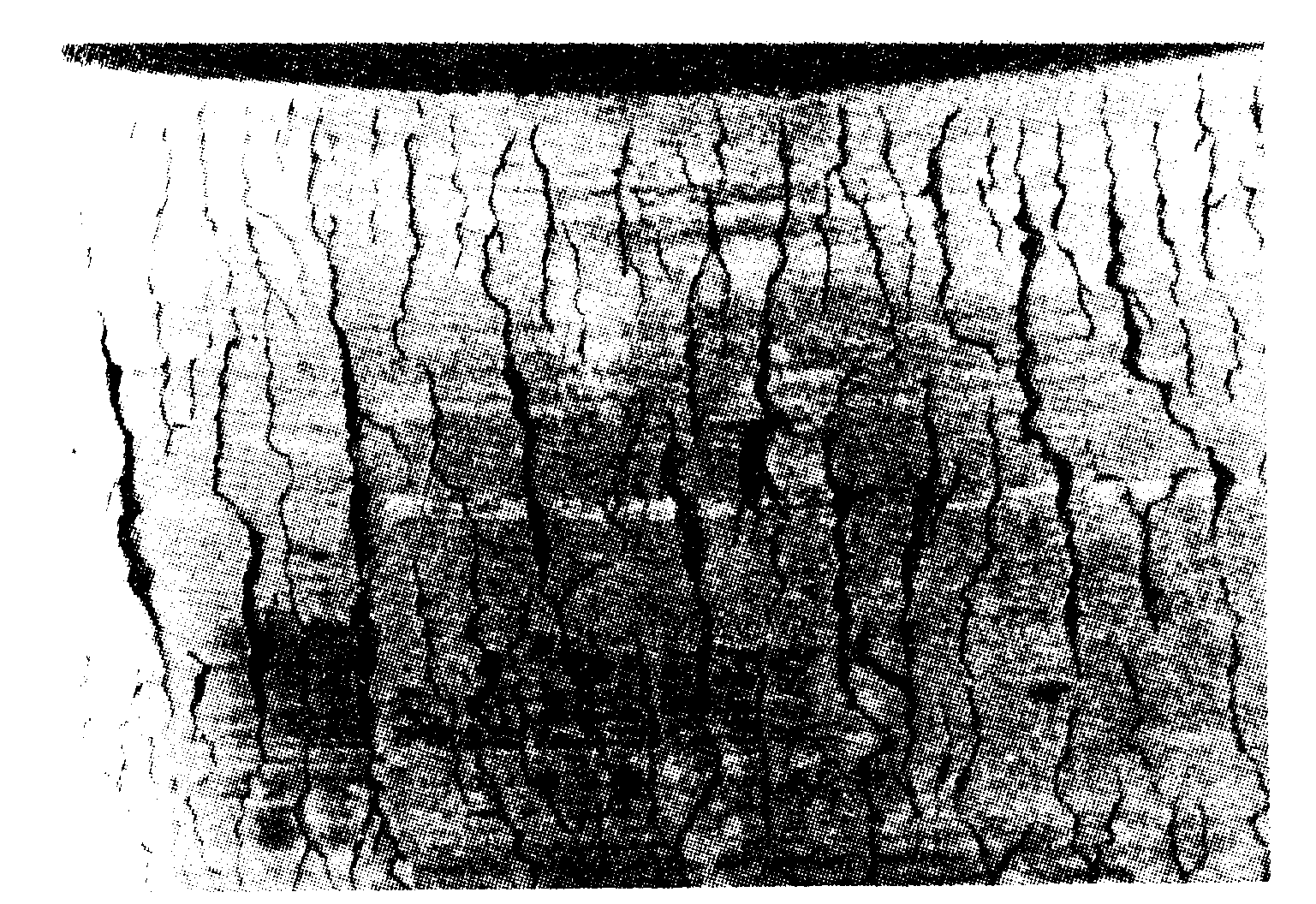

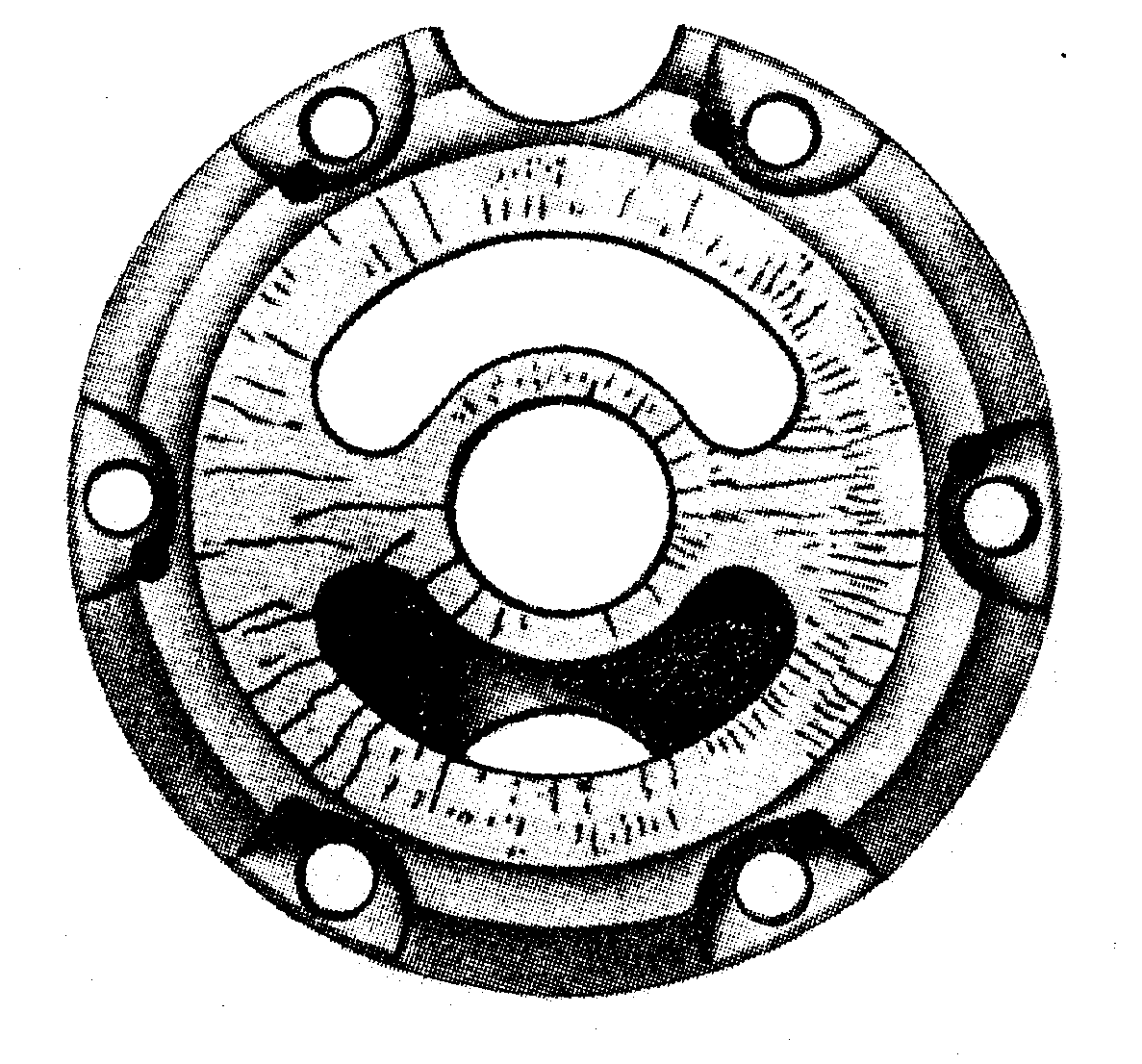

На рис. 7.2 показана поверхность трения тормозного барабана; на рис. 5.3 — торцовая поверхность трения стального золотника топливного насоса с трещинами, выявленными методом цветной дефектоскопии. Торец золотника работает как подпятник бронзового ротора насоса. На роторе растрескивания не наблюдалось.

Образование трещин повышает износ поверхностей трения: острые кромки производят режущее действие, а вблизи кромок происходит выкрашивание материала. Трещины со временем забиваются продуктами изнашивания, действующими как абразив. Выход радиальных трещин на цилиндрическую поверхность колец торцовых контактных уплотнений вращающихся валов нарушает герметичность.

Л. Б. Эрлих дает такое объяснение природы терморастрескивания. Быстрый нагрев поверхности трения при большом градиенте температуры по глубине вызывает в поверхностном слое напряжения сжатия. Эти напряжения значительно превосходят по абсолютной величине напряжения растяжения в остальной части детали и обусловливают при определенных условиях неустойчивость упругого или упругопластического состояния этого слоя. Таким условием является высокий нагрев поверхностного слоя и переход его в пластическое состояние; при этом модуль упругости материала принимает малые значения. Этот слой становится подобным сжатой пластине или оболочке из эластичного материала на упругом основании. Неустойчивость исходной формы приводит к образованию гофра. Цилиндрическая поверхность бандажа или барабана превращается в гофрированную, причем выступы и впадины идут параллельно оси. Выступы волнистой поверхности концентрируют нагрузку, происходит их перегрев, они становятся местами подплавления и очагами зарождения трещин.

В некоторых случаях трещинообразование вызывается термической усталостью материала.

Образование трещин на поверхностях трения стальных и чугунных деталей в паре с деталями из других материалов и при

7.2. Трещины на поверхности трети чугунного барабана авиаколеса

В тяжелонагруженных тормозных устройствах трещинообразование может быть результатом действия водорода. Трещины на рабочих поверхностях тормозов высокой энергонагруженности считаются неизбежными и на некоторой стадии развития не снижают надежности торможения, поэтому существуют допуски на трещины. Например, чугунные барабаны авиационных тормозов бракуют из-за трещин лишь тогда, когда они выходят на торцовую поверхность и достигают глубины свыше 5 мм.

Мерой борьбы с терморастрескиванием может оказаться выбор материала. Чем выше теплопроводность материала, чем меньше температурное расширение, чем пластичнее материал, тем меньше вероятность образования в нем трещин. Склонны к терморастрескиванию хрупкие и обладающие малой теплопроводностью материалы—-стекло и керамика, твердые сплавы, закаленные стали, а также сплавы с большим содержанием никеля или с висмутом, которые хотя и имеют невысокую твердость, но имеют малую теплопроводность. Мало склонны к растрескиванию углеграфиты; они имеют высокую теплопроводность и малый коэффициент линейного расширения. Полимеры типа ПТФЭ не подвержены растрескиванию.

Рис. 7.3. Трещины на опорной поверхности трения золотника топливного насоса

Высокая точность обработки поверхностей трения и тщательная их приработка —дополнительное средство борьбы с растрескиванием. Например, трещинообразование упорного торца золотника топливного насоса (см. рис. 7.3) удалось ликвидировать улучшением пригонки сопрягаемых поверхностей и заменой одной марки стали на другую.

2015-05-20

2015-05-20 1906

1906